- •3. Классификация приспособлений по специализации

- •Универсальные, Специальные, Специализированные

- •4. Классификация по степени механизации

- •5. Основные узлы и элементы приспособлений

- •6. Понятие о типах производства. Единичное, серийное, массовое производство.

- •Способы базирования заготовок в приспособлениях

- •9. Установочные, направляющие, опорные, двойные направляющие и двойные опорные базы.

- •10. Обратите внимание, для изображения обозначения опор, зажимов и установочных устройств следует применять сплошную тонкую линию по гост 2.303-68.

- •14. Установочные элементы для базирования заготовок по наружным цилиндрическим базовым поверхностям. Призмы.

- •15. Установочные элементы для базирования заготовок по внутренним цилиндрическим поверхностям. Пальцы цилиндрические.

- •21. Клиновые зажимы. Конструкция. Расчет развиваемой силы.

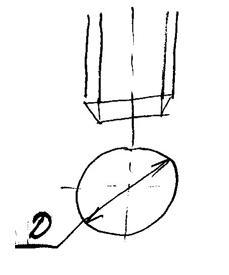

- •23. Кондукторные втулки служат для направления режущего инструмента при обработке отверстий на сверлильных и расточных станках. Применяются неподвижные и вращающиеся втулки.

- •24. Делительные и поворотные устройства в многопозиционных приспособлениях служат для изменения положения обрабатываемой заготовки относительно рабочего инструмента.

- •25. Делительные механизмы (фиксаторы) являются наиболее ответственными в делительных приспособлениях, от точности которых зависит точность деления при позиционной обработке.

- •26. Корпус приспособления является базовой деталью. На корпусе монтируют зажимные устройства, установочные элементы, детали для направления инструмента и вспомогательные детали.

- •32. Универсальные безналадочные станочные приспособления, их назначение. Привести примеры, использования.

- •Вспомогательные элементы приспособлений

- •Пневматический привод

- •Расчёт усилия

- •Электромеханический привод

- •35. Электромагнитный привод приспособлений

- •Приспособлением в машиностроении называются вспомогательные устройства, предназченные для базирования и закрепления заготовки относительно станка режущего инструмента.

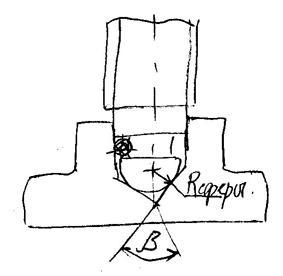

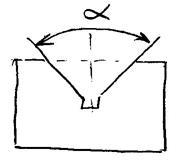

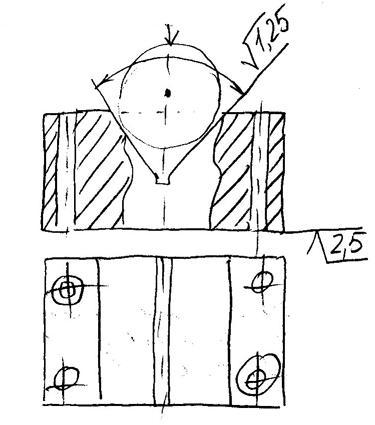

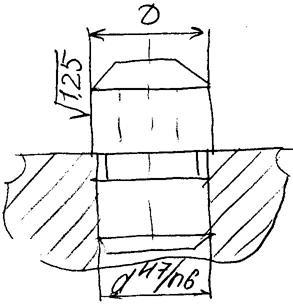

14. Установочные элементы для базирования заготовок по наружным цилиндрическим базовым поверхностям. Призмы.

Наиболее широкое распространение для базирования по цилиндрическим поверхностям получили установочные втулки и призмы.

Призмы

являются универсальными установочными

элементами. Призма представляет собой

элемент с рабочими поверхностями,

расположенными под углом ![]() .

.

![]() -

при базировании по неполной цилиндрической

поверхности.

-

при базировании по неполной цилиндрической

поверхности.

![]() -

применяется, если при обработке заготовки

действуют большие силы резания.

-

применяется, если при обработке заготовки

действуют большие силы резания.

![]() -

наиболее распространенные.

-

наиболее распространенные.

Для

продольного положения призмы при

установке её устанавливается 2 штифта

ГОСТ 12195-66.

Рабочие

поверхности призмы должны располагаться

относительно плоскости её симметрии

строго на равных углах ![]() .

Стандартные конструкции призм короткие.

Если необходимо установить детали типа

вала, требуются 2 стандартные призмы. В

этом случае конструкция призмы должна

иметь обнижение.

.

Стандартные конструкции призм короткие.

Если необходимо установить детали типа

вала, требуются 2 стандартные призмы. В

этом случае конструкция призмы должна

иметь обнижение.

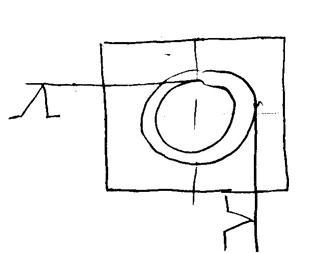

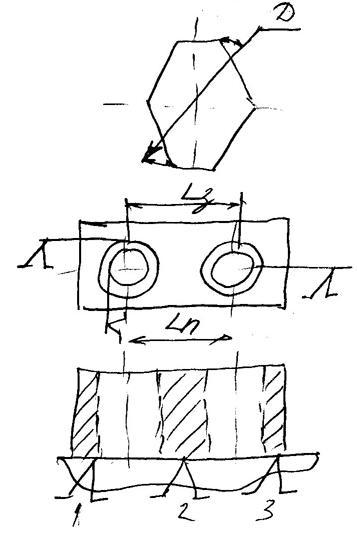

15. Установочные элементы для базирования заготовок по внутренним цилиндрическим поверхностям. Пальцы цилиндрические.

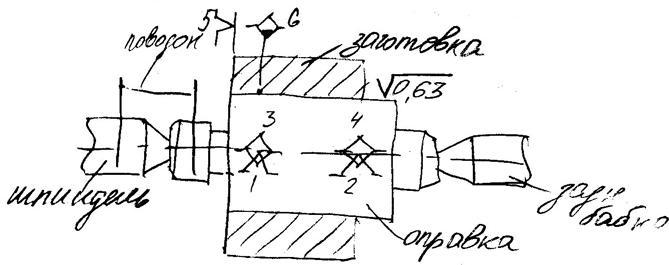

Для базирования по внутренним цилиндрическим поверхностям используются пальцы и оправки.

Установочные пальцы

Имеют

рабочую поверхность диаметромD. ВеличинаDи

квалитет выбирается в зависимости от

размера базового отверстия заготовки.

Устанавливаются пальцы в корпус по сквозному отверстию аналогично опорным штырям.

Цилиндрический палец дает 2 опорные точки.

Если

необходимо, чтобы установочный палец

лишал 1-й степени свободы, применяют

конструкции. Срезанного пальца ГОСТ

12210-66.

Срезанные пальцы предназначены для установки заготовок по двум базовым отверстиям. Позволяют компенсировать погрешность межосевого расстояния базовых поверхностей и повысить точность базирования заготовок.

При установке срезанного пальца его цилиндрический поясок должен располагаться перпендикулярно относительно линии, соединяющей центры 2-х пальцев.

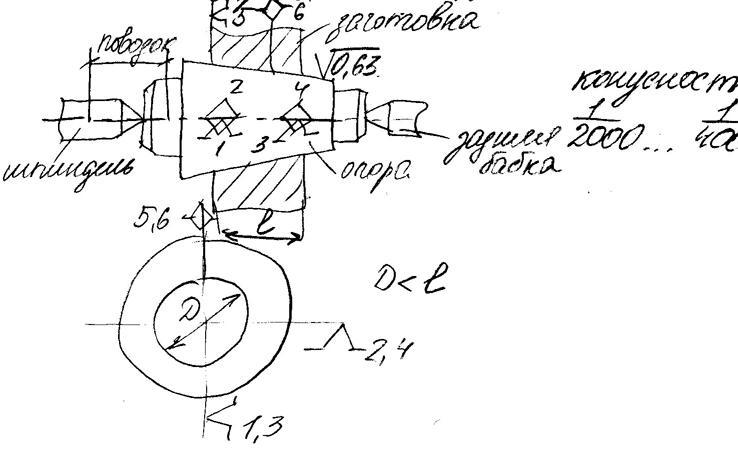

Установка

заготовок на оправки

Три вида жестких оправок:

-

конические

Данная оправка обеспечивает высокую точность центрирования и большую погрешность, зависящую от диаметра. Эта оправка используется на мелконагруженных операциях.

-

Цилиндрические оправки с гарантированным натягом

Данная

оправка обеспечивает высокую точность

центрирования 0,01…0,005 мм и высокую

точность осевого положения заготовки.

Однако для установки и снятия заготовки

требуется специальное прессовое

устройство. Требует больших затрат.

-

цилиндрическая оправка с гарантированным зазором

Данная

оправка обеспечивает нужную точность

центрирования. Погрешность определяется

зазором между оправкой и заготовкой.

Но она точно ориентирует заготовку в

осевом положении. Крутящий момент на

заготовке передается за счет винтового

зажимного механизма. Удобство установки

заготовки на оправке и возможность

механизации позволяют использовать

данную конструкцию в единичном,

мелкосерийном и серийном производстве.

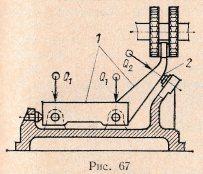

16. Основное назначение зажимных устройств — обеспечить надежный контакт заготовки с установочными элементами и предотвратить ее смещение относительно них и вибрацию в процессе обработки. Введением дополнительных зажимных устройств увеличивают жесткость технологической системы н этим достигают повышения точности и производительности обработки, уменьшения шероховатости поверхности. На рис. 67 показана схема установки заготовки 1, которую помимо двух основных зажимов Q1, крепят дополнительным устройством Q2, сообщающим системе большую жесткость. Опора 2 самоустанавливающаяся.

Зажимные устройства в ряде случаев используют, чтобы обеспечить правильность установка и центрирования заготовки. В этом случае они выполняют функцию установочно-зажимных устройств. К ним относятся самоцентрирующиеся патроны, цанговые зажимы и др.

Зажимные

устройства не применяют при обработке

тяжелых, устойчивых заготовок, по

сравнению с массой которых силы,

возникающие в процессе резания,

относительно невелики и приложены так,

что не могут нарушить установку заготовки.

Зажимные

устройства не применяют при обработке

тяжелых, устойчивых заготовок, по

сравнению с массой которых силы,

возникающие в процессе резания,

относительно невелики и приложены так,

что не могут нарушить установку заготовки.

Зажимные устройства приспособлений должны быть надежны в работе, просты по конструкции и удобны в обслуживании; они не должны вызывать деформаций закрепляемой заготовки и порчи ее поверхности, не должны сдвигать заготовку в процессе ее закрепления. На закрепление и открепление заготовок станочник должен затрачивать минимум времени и сил. Для упрощения ремонта наиболее изнашиваемые детали зажимных устройств целесообразно делать сменными. При закреплении заготовок в многоместных приспособлениях их зажимают равномерно; при ограниченном перемещении зажимного элемента (клин, эксцентрик) его ход должен быть больше допуска на размер заготовки от установочной базы до места приложения зажимной силы. Зажимные устройства конструируют с учетом требований техники безопасности.

Место приложении зажимной силы выбирают по условию наибольшей жесткости и устойчивости крепления и минимальной деформации заготовки. При повышении точности обработки необходимо соблюдать условия постоянного значения зажимной силы, направление которой должно совпадать с расположением опор.

К зажимным элементам относятся винты, эксцентрики, прихваты, тисочные губки, клинья, плунжеры, прижимы, планки. Они являются промежуточными звеньями в сложных зажимных системах.

17. Требования, предъявляемые к зажимным механизмам.

-

Зажимной механизм не должен деформировать заготовку или портить её поверхность.

-

Зажимной механизм не должен сдвигать заготовку нарушая положение, достигнутое при базировании.

-

Сила зажима, развиваемая механизмом, должна по возможности обеспечиваться наиболее дешевыми способами с меньшими энергозатратами.

-

Зажимной механизм должен быть прост и безопасен в управлении.

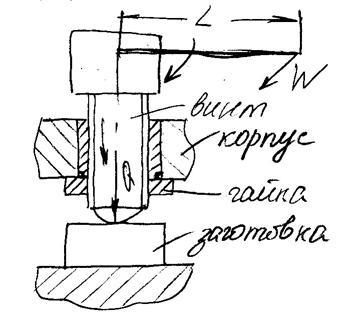

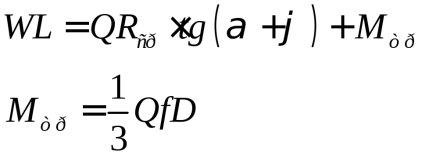

18. Винтовые зажимы. Конструкция. Расчет развиваемой силы.

Винтовой зажимной механизм используется в конструкциях приспособлений, как самостоятельно, так и в сочетании с другими зажимными механизмами. Имеет простую конструкцию, обладает высокой надежностью, используется, как в ручных, так и в механизированных зажимных устройствах.

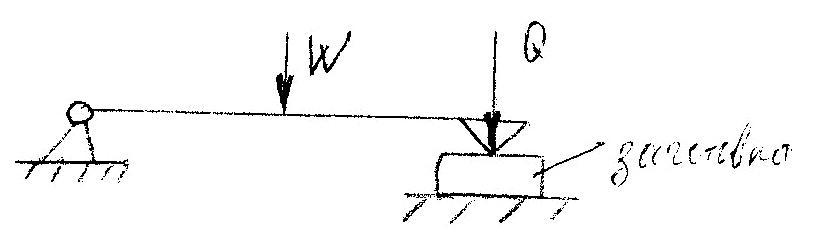

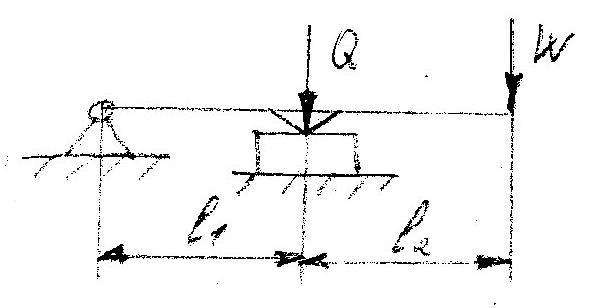

Различают 2 схемы крепления заготовок:

-

зажим винтом при неподвижной гайке

|

|

W– исходная сила (50…100Н для ручного) L– длина ключа

Q– сила зажима

|

|

2. |

|

|

3. |

|

|

4. |

|

19. Рычажные зажимы. Конструкция. Расчет развиваемой силы.

Рычажные механизмы самостоятельно используются только в механизированных устройствах. В ручных зажимных механизмах они используются в сочетании с винтовыми, клиновыми и эксцентриковыми.

Конструктивно рычажные механизмы имеют большое разнообразие форм, однако все их можно привести к 3 основным схемам:

|

|

|

|

|

|

|

|

|

-

Первый механизм обладает наибольшей универсальностью. Работает как усилитель и изменяет направление исходной силы.

-

Второй механизм всегда работает с потерей исходной силы. Обеспечивает наибольшую компактность приспособления.

-

Третий механизм имеет лучшие силовые характеристики. Q>W, но закрывает часть поверхности заготовки, делая их недоступными для обработки. Увеличиваются габаритные размеры приспособления, что ведет к повышению стоимости и использованию станков с нерационально большой рабочей зоной. Применяют редко.

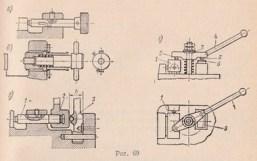

20. На рис. 69 показаны некоторые конструкции быстродействующих зажимов. Для небольших зажимных сил применяют штыковое (рис. 69, α), а для значительных сил — плунжерное устройство (рис. 69, б). Эти устройства позволяют отводить зажимающий элемент на большое расстояние от заготовки; закрепление происходит в результате поворота стержня на некоторый угол. Пример зажима с откидным упором показан на рис. 69, в. Ослабив гайку-рукоятку 2, отводят упор 3, вращая его вокруг оси. После этого зажимающий стержень 1 отводят вправо на расстояние h. На рис. 69, г приведена схема быстродействующего устройства рычажного типа. При повороте рукоятки 4 штифт 5 скользит по планке 6 с косым срезом, а штифт 2 — по заготовке 1, прижимая ее к упорам, расположенным внизу. Сферическая шайба 3 служит шарниром.

Большие затраты времени и значительные силы, требующиеся для закрепления обрабатываемых заготовок, ограничивают область применения винтовых зажимов и в большинстве случаев делают предпочтительными быстродействующие эксцентриковые зажимы. На рис. 70 изображены дисковый (α), цилиндрический с Г-образным прихватом (б) и конический плавающий (в) зажимы.

Эксцентрики бывают круглые, эвольвентные и спиральные (по спирали Архимеда). В зажимных устройствах применяются две разновидности эксцентриков: круглые и криволинейные.

Круглые эксцентрики (рис. 71) представляют собой диск или валик с осью вращения, смещенной на размер эксцентриситета е; условие самоторможения обеспечивается при соотношении D/е≥ 4.

Достоинство круглых эксцентриков заключается в простоте их изготовления; основной недостаток — непостоянство угла подъема α и сил зажима Q. Криволинейные эксцентрики, рабочий профиль которых выполняется по эвольвенте или спирали Архимеда, имеют постоянный угол подъема α, а, следовательно, обеспечивают постоянство силы Q, при зажиме любой точки профиля.