2.4 Подробно описать технологию изготовления резиновой пресс-формы (оборудование, оснастка, инструмент, режимы).

1. в зависимости от величины модели выбрать обойму, учитывая, что в готовой пресс-форме расстояние от модели до краев пресс-формы должно быть не менее 8 мм.

2. обработать жесткой кистью с мыльным раствором внутренние части обоймы и металлические вкладыши, соприкасающиеся с сырой резиной, просушить обойму и вкладыши

3. мастер-модель перед формовкой промыть и просушить

4. поставить вулканизатор на разогрев до температуры 150°С. Температура разогрева не должна превышать 163°С.

5. две резиновых заготовки, соприкасающиеся с моделью, прогреть на плите вулканизатора для размягчения в течение 5-8 минут.

6. все полости модели, сложные изгибы проложить кусочками сырой резины, умять шпателем и прогреть вместе с заготовками

7. модель положить между двумя размягченными заготовками, при этом конус литника должен быть вровень с торцом резиновых заготовок, тщательно обжать во избежание непроформовки

8. вложить в обойму подготовленный пакет из резины с моделью. При этом литниковый конус модели должен плотно прилегать к обойме

9. нарезать заготовки резины по размерам обоймы. Количество слоев резины зависит от высоты обоймы и толщины пластин резины (3,2мм). Используются пресс-формы высотой 18мм – 6 слоев резины, 20мм – 7 слоев, 30мм – 10 слоев.

10. заполнить металлическими вкладышами обойму выше краев на 5-7 мм, после чего сверху и снизу проложить прокладочные металлические пластины и установить в пресс

11. при необходимости прогреть, не зажимая пресс, несколько минут, затем сжать обойму прессом полностью. Запрограммировать таймер пресса на необходимое время, исходя из расчета 10-15 мин на 1 слой резины

12.

в течение 6-8 минут провести предварительную

вулканизацию. Установить давление

окончательной деформации на регуляторе

из расчета 28-30 кг/см![]() поверхности пресс-форм. Однако, оно не

должно превышать усилия 100000 Н во избежание

повреждений механических частей пресса

поверхности пресс-форм. Однако, оно не

должно превышать усилия 100000 Н во избежание

повреждений механических частей пресса

13. при правильно выполненной формовке излишек резины должен выйти из обоймы наружу

14. по истечении времени формовки обойму вынуть из пресса и охладить в воде, затем на воздухе в течение 20 минут.

15. охлажденную обойму разобрать, промыть водой, удалить налипшие остатки сырой резины, обрезать облой

16. после охлаждения резиновую пресс-форму запечатанной в ней моделью разрезают таким образом (зигзагообразно), чтобы не было смещения двух половинок формы при получении восковых моделей. В некоторых случаях дополнительно вырезают вкладыши, которые облегчают извлечение восковок, производят надрезы (выпоры) с лицевой поверхности для улучшения заполнения модельным составом тонких сечений полости пресс-формы.

Различают открытую и закрытую разрезки. При открытой разрезке резиновой пресс-формы пополам модель частично выступает в одной из половинок. При закрытой разрезке после разрезки модель находится под тонким слоем резины в одной из половинок.

Разрезка осуществляется в следующей последовательности:

1. определив по ризке на литнике положение модели в пресс-форме и воспользовавшись эскизом модели , делают надрезы от литника по периметру в обе стороны, вырезая фиксирующие зубцы высотой и частотой до 5 мм. Для облегчения разрезки пресс-формы скальпелем необходимо использовать разжимные плоскогубцы

2. далее, оттягивая одну из половинок резиновой формы, ведут разрезку, начиная с одного из углов. При этом необходимо постоянно контролировать чистоту разреза

3. осторожно освободить модель от резины

4. в разрезанной пополам пресс-форме следует сделать несколько надрезов, начиная от модели к краям формы, для выхода воздуха при восковании и для предотвращения деформации восковок при их извлечении

5. прочистить пресс-форму жесткой кистью с тальком.

Инструмент, оборудование, используемые материалы:

Резиновые пресс-формы изготавливают в металлических вулканизационных обоймах прямоугольной формы из быстропрогреваемого, не окисляющегося в воде и не прилипающего к сырой резине материала (алюминиевый сплав). Конструкция обоймы должна отвечать следующим требованиям: быстро и удобно собираться и разбираться, обеспечивать достаточную герметичность при вулканизации сырой резины, должна иметь широкие стенки, чтобы обеспечить достаточную прочность при действии давления резиновой массы от вулканизатора.

-

Металлический конус

-

Модель

-

Стремянка вулканизации каучука

-

Силиконовый каучук

-

Крышка стремянки

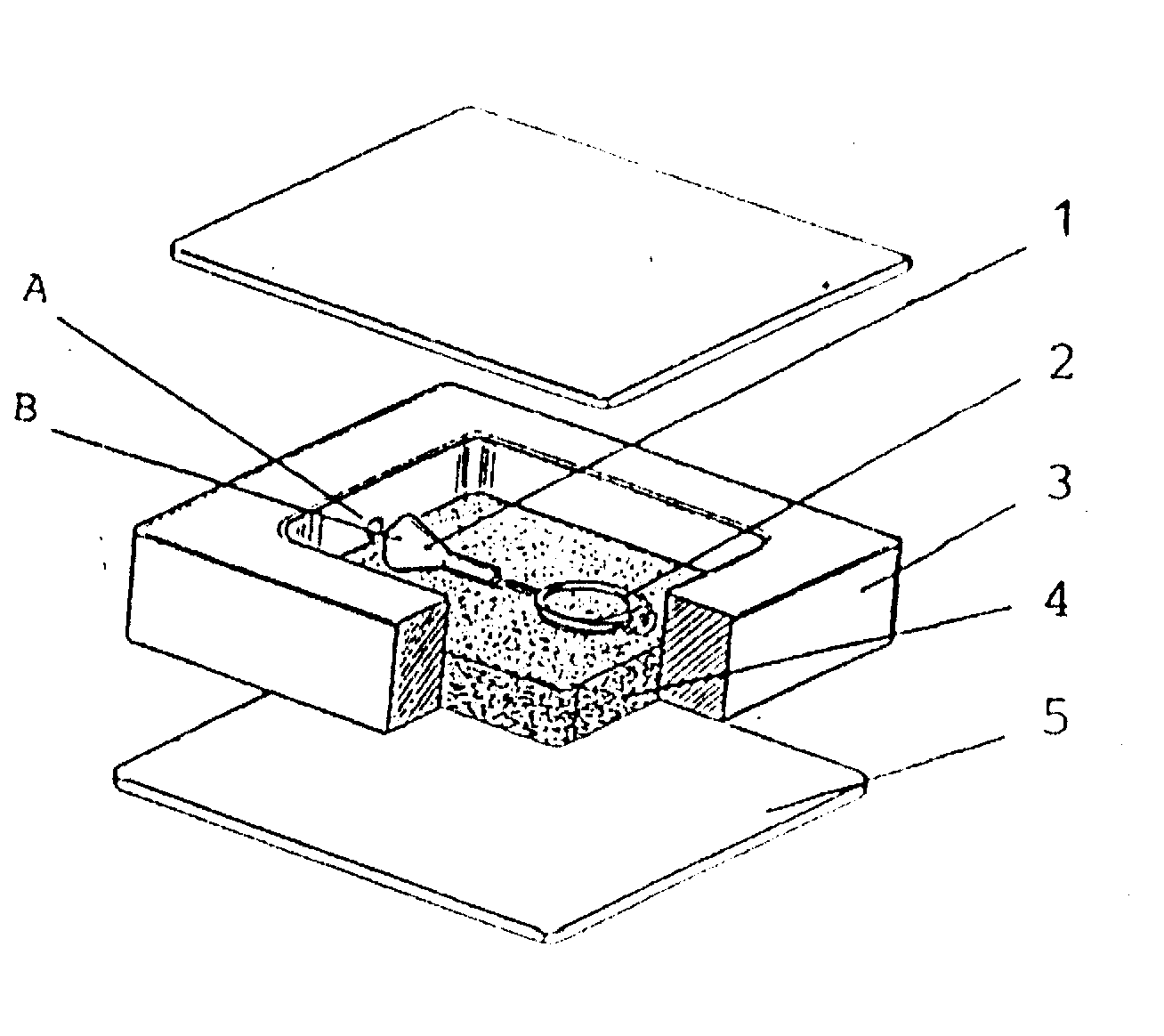

А. Отверстие в стремянке

В. Опорный шрифт конуса

Рис. 1 Вид и составные части собранной обоймы готовой для вулканизации

Вулканизационный пресс используется для прессования и вулканизации сырой резины, которую в обойме устанавливают между двумя нагретыми плитами.

Технические параметры вулканизатора EV 40N: (если вулканизатор другой, то это не писать!!!) - напряжение питания .................................220В, 50/60 Гц - внешние габариты ……длина 310мм; ширина 250мм; высота 550мм - рабочая плоскость...............................................170x240мм - максимальное расстояние между плитами...........80 мм - потребляемая мощность.......................................825 Вт; - вес .......................................................................35 кг; - диапазон температуры вулканизации …… от 50 до 200° С - дипазон времени вулканизации…………….от 1 до 99 мин

Температура и время вулканизации устанавливается и контролируется с помощью цифрового программатора. Две алюминиевые плиты нагреваются равномерно, что обуславливает качественное спекание резины. Максимальный размер пресс-формы 85х70 мм. Время и температура контролируются цифровыми компонентами для обеспечения точного соответствия параметрам, задаваемым производителями резин. В контрольную панель встроен специальный вентилятор, позволяющий быстро охладить штамп в автоматическом режиме, и тем самым быстро извлечь готовую матрицу из вулканизатора. Нагревающие пластины квадратной формы обеспечивают максимальное распространение тепла, свойство, позволяющее использовать вулканизатор с круглыми, прямоугольными или квадратными матрицами.

Формовоный скальпель – это нож с лезвиями хирургического типа со стальной или пластмассовой ручкой, в которой имеются пазы для закрепления сменных лезвий. Для разрезки формы применяют 3 типа лезвий: - прямые, заточенные с одной стороны; прямые, заточенные с двух сторон, и кривые.

Листовая пастообразная резина горячей вулканизации на силиконовой основе Econosil компании F.E. Knight Castaldo (США).Это силиконовые композиции, специально разработанные для технологии литья по выплавляемым моделям для производства высококачественного ювелирного литья. Для работы с такими резинами используются традиционные методы и оборудование. Пастообразные резины легко укладываются в форму, никогда не дают пузырей и при плотной укладке заполняют все пустоты, т.к. увеличиваются в объеме при вулканизации. Формы после вулканизации легко режутся лезвием скальпеля. Резины не воздействуют с материалом модели, что значительно улучшает качество поверхности. Для отделения восковок от резиновой формы, не требуется использования силиконового спрея – форма уже содержит компоненты, способствующие легкому отделению восковок от резины. Возможный недостаток, характерный для некоторых технических резин, не приспособленных специально для ручной укладки в форму, характерной для ювелирного производства – повышенная чувствительность к жирам. Кожный жир, всегда присутствующий на руках, может привести к расслоению готовой формы в месте прикосновения. Температуры вулканизации 140 –177°С из расчета 10-15 мин на один слой укладываемой резины.

2.5

клеймение ювелирных изделий

Существуют три способа клеймения: механический, лазерный и электоэррозионный.

К механическим способам клеймения и маркировки относятся: клеймение и маркировка при помощи буквенно-цифрового набора клейм, специальных ударных клейм, штамповки и гравирования.

В принципе, самый простой, веками используемый в ювелирном деле способ нанесения оттиска пробы – механический удар. Он не требует сложного оборудования — вполне достаточно самого клейма, киянки и наковаленки, и еще навыка обращения с тремя этими предметами, разумеется. Именно этот ударный способ с 17 века и до сих пор остается наиболее распространенным во всех пробирных инспекциях мира. Сегодня для качественного ударного клеймения используется более двух десятков самых разных наковален, так что риск «разбить» ювелирное изделие минимален. Однако, при ударном способе он все же есть, особенно, если оттиск именника поставлен так, что для клейма с цифрами пробы практически не остается места.

Другое дело – электроискра. Она в принципе не может повредить ювелирное изделие. И в этом ее бесспорное преимущество. Единственный нюанс, который следует учитывать желающим воспользоваться данным методом, состоит в необходимости более тщательной подготовки площадки под оттиск пробы. Малейшие поры, шероховатости, дефекты литья или недостаточная полировка - и электроискровой способ уже неприменим.

Кстати, именник при электроискровом методе клеймения также обычно ставят аналогичным способом. Оборудование: Электроприбор, наконечник электрода которого выполнен в форме именника Одного электрода, хватает приблизительно на 300 изделий, затем его нужно менять.

Электроискровой метод является разновидностью электроэрозионной обработки. Сущность процесса: сближают два электрода до образования небольшого межэлектродного зазора (МЭЗ), подключают к нему напряжение по величине, достаточное для пробоя этого зазора. В результате возникает электрический разряд в виде узкого проводящего канала или столба. У основания этого канала на поверхности электродов наблюдается разрушение материала (испарение, расплавление), а именно электрическая эрозия.

Еще более современный, аккуратный и щадящий по отношению к ювелирным изделиям метод клеймения – лазерный. Лазер, как известно, вообще используется в ювелирной промышленности довольно широко и на передовых предприятиях он практически заменил обычную пайку. Точно наносит тончайший рисунок на поверхность. Именно лазерным способом, как правило, клеймятся самые дорогостоящие ювелирные украшения бриллиантовой группы. К сожалению, неглубокое по сравнению с двумя предыдущими способами клеймения, проникновение в глубь драгоценного металла чревато тем, что со временем клеймо может стереться в том случае, если он размещается непосредственно на поверхности, плотно соприкасающейся с телом человека, например, на внутренней стороне шинки кольца.

Светолучевая обработка это разновидность электрофизической обработки материалов, которая проводится с помощью светового луча излучаемого оптическим квантовым генератором- лазером. ОКГ- физический прибор обладающий способностью генерировать в определенных условиях непрерывные или импульсные световые лучи , характеризующиеся чрезвычайно высокой энергией . Принцип действия окг: свет определенной длины волны напрвляется на вещество. Содержащие атомы способные находиться на различных энергетических уровнях, возбуждает эти атомы , т. е. придает им дополнительную энергию. Затем после прекращения освещения возбужденные атомы возвращаются на исходный уровень , выделяют эту энергию в форме электромагнитного излучения определенной длины, обычно в диапазоне волн видимого излучения.

Новый высокотехнологичный лазерный аппарат PICCOLASER, создан совместно O.R.Laser (Германия). Благодаря своим богатым функциональным возможностям, мобильности и портативности в сочетании с автономной системой охлаждения и питанием от сети 220В находит свое применение везде, где необходимо быстро и качественно выполнять точную сварку металлов и сплавов: в зуботехнических лабораториях сборка моделей и каркасов, ремонт титановых отливок и др., изготовление и ремонт ювелирных изделий, ремонт и создание очковых оправ, ремонт металлоизделий. Импульсное воздействие сфокусированного лазерного излучения мгновенно нагревает и расплавляет металл в строго определенной точке. Скорость протекания этого процесса, локальность теплового воздействия и точность позиционирования лазерного луча делает возможным выполнение сварочных работ исключительно высокого качества без малейших нарушений геометрии самых тонких частей конструкции, а также в непосредственной близости к элементам, чувствительным к повышению температуры. Рабочая камера и система наблюдения выполнены по европейским стандартам безопасности, защищают как самого оператора, так и окружающий персонал.