Attachments_igumnova80814@mail.ru_2016-02-21_20-43-05 / 33_Sokolova_1

.doc№33

1.3 Краткая аннотация данного изделия

Пепельница выполнена в китайском стиле с применением современных стилистических решений. В целом построению присущи простота и лаконичность в дизайне. Использование декоративных орнаментов гармонично сочетается с пластикой изделия. Несмотря на габариты, оно не кажется массивным, а использование симметрично расположенных элементов придает композиции строгость и изящность. Черненые росписи выигрышно контрастируют со светлым металлом основы, создавая акценты и подчеркивая стилистическую принадлежность изделия.

2.1 ЛВМ.

Литье по выплавляемым моделям,- это наиболее производительный способ тиражирования ювелирных изделий. Литьем получают как отдельные детали ювелирных изделий для последующей монтировки, так и целиковые изделия. Применение литья позволяет получить любое количество копий сложнейших изделий, изготовленных вручную, наборных, вырезных филигранных с минимальными потерями драгметалла и более рациональным использованием ручного труда.

Сущность состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. Модели из этой формы выплавляют, а образовавшуюся полость заливают жидким металлом. При этом способе получаемые отливки настолько точны, что объем механической обработки, уменьшается на 80... 100% ив 1,5...2 раза сокращается расход жидкого металла. Этим способом можно получать отливки массой 0,02... 100 кг, с толщиной стенок до 0,5 мм и отверстиями диаметром до 2 мм.

Технология получения отливок литьем по выплавляемым моделям включает следующие этапы: а) изготовление разъемных пресс-форм; б) получение неразъемных легкоплавких моделей в пресс-формах; в) изготовление неразъемной разовой формы по легкоплавким моделям; г) выплавление моделей из формы; д) обжиг формы; е) заливка формы металлом и выбивка готовых отливок.

Фантазийная огранка.

Фантазийная огранка содержит все формы граней, включая несимметричные и искаженные, применяется для получения нестандартных форм вставок. Фантазийным способом изготавливают вставки необычных очертаний - сердца, капли, звезды, цветка, челнока, герба и т.п. Большинство видов фантазийной огранки можно разделить на три группы: видоизмененная бриллиантовая огранка, ступенчатая огранка, смешанная огранка. Видоизменения в фантазийной огранке сводятся к модифицированию формы и использованию разнообразных по форме фасет. Стандартную бриллиантовую или изумрудную огранку можно эффективно модифицировать во множество различных форм, сохраняя при этом количество граней и принципы расположения относительно друг друга.

В данном случае используется разновидность огранки принцесса. Принцесса – клиньевая квадратная, эта Огранка обладает очень хорошей игрой и высокой степенью бриллианции., и наиболее соответствующая стилистике и дизайну изделия.

2.2 Основной материал данного изделия – сплав серебра Ср875. Высокая прочность сплава позволяет использовать его для изготовления ювелирных и бытовых изделий. Этот сплав наиболее распространен в изготовлении ювелирных изделий посудной группы. Его используют для изготовления украшений и предметов сервировки стола. Имеет благородный серебристо - белый цвет и высокие антикоррозийные свойства. Серебро данной пробы хорошо плавится и принимает различные формы, в последствие ювелирное изделие сохраняет твердость и мало подвержено атмосферным явлениям. Именно малое содержание меди предопределяет его малую склонность к потускнению на воздухе. Сплав хорошо подвергается химическому чернению. Эти и другие качества делают его оптимальным выбором для изготовления данного изделия.

Применяемая лигатура - L05M. Состав металлов: 86% Cu, 14% Zn . Область применения: литьё изделий по выплавляемым моделям. Не содержит кислорода и обладает высокой текучестью. Указанный диапазон проб соответствует требуемому.

Использование вставок из фианитов обусловлено их низкой стоимостью и рентабельностью производства, с сохранением привлекательно вида изделия и имитацией других более дорогих драгоценных камней.

Материал изготовления мастер-модели – мельхиор. Мельхиор — это сплав меди с никелем. М. хорошо обрабатывается давлением и поддается разного рода механической обработке . Наиболее ценное свойство мельхиора — высокая стойкость против коррозии в воздушной атмосфере и в атмосфере водяного пара. Поскольку мастер-модель хранится на предприятии в течение длительного времени и служит эталоном для серийных изделий, очень важна сохранность ее физико-механическх характеристик и внешних свойств. Благодаря никелю мельхиор, в отличие от латуней и бронз, имеет не желтоватый, а серебристый цвет, который в сочетании с высокой коррозионной стойкостью и твердостью предопределил применение сплава в качестве материала для изготовления мастер-моделей.

Выбор вспомогательных материалов в производстве изделия, таких как: вулканизационная резина, воск, формовочная масса, припои и др., обуславлен условиями производства и установленными производителем, либо выбранными на предприятии, режимами технологического процесса.

2.3

Маршрутная карта изготовления изделия в условиях предприятия.

|

1 |

Изготовление мастер-модели |

Модельный участок |

|

2 |

Изготовление резиновых пресс-форм |

Участок восковки |

|

3 |

Контроль качества пресс-форм |

|

|

4 |

Отливка восковых моделей |

Участок восковки |

|

5 |

Сборка модельных блоков |

Участок восковки |

|

6 |

Формовка модельных блоков |

Участок литья |

|

7 |

Отливка моделей |

Участок литья |

|

8 |

Контроль качества моделей |

|

|

9 |

Монтировка |

Участок монтировки |

|

10 |

Финишная обработка |

Участок финишной обработки |

|

11 |

Клеймение |

|

|

12 |

ОТК |

|

|

13 |

Закрепка вставок |

Участок закрепки |

|

14 |

Лазерная гравировка |

|

|

15 |

Глянцовка |

|

|

16 |

Упаковка и отгрузка на склад готовой продукции |

|

|

№ |

Название операции |

Оборудование и инструмент |

Примечания (материалы, режимы) |

|

|

1. |

Подготовка эскиза изделия, сборочного чертежа и деталировки с указанием размеров |

Бумага, карандаш, акварель, кисть, чертежные принадлежности. |

Спец. литература (журналы, тех.литература) |

|

|

2 |

Изготовление мастер-модели |

Вальцы В-5 электромеханические, киянка, бормашина Foredom SR, газовая горелка, плита «Буран», ВЮМ-1, УЗУ, лобзик, штихели, надфили, сверла, пилки, прокат металла толщиной 2 мм и 1,5 мм. |

Мельхиор, припой (паста) CF 67,флюс 2 части буры, 2 части поташа, 1 часть поваренной соли, лимонная кислота |

|

|

Детали изготовить в соответствии с чертежом |

||||

|

В данной мастер-модели предусмотрена 9% усадка в соответствии с ГОСТ |

||||

|

3 |

ОТК |

ВЮМ-1, лампа 300 люкс, лупа × 6 |

|

|

|

|

Изготовление резиновых пресс-форм* |

|||

|

4 |

Обезжиривание обойм |

|

Моющее средство |

|

|

5 |

Сушка обойм |

|

t=18-25°С |

|

|

6 |

Определение необходимого количества резины, нарезка резины |

Ножницы |

Резина Castaldo Super High Strength 165-1770 C |

|

|

7 |

Закладка резины, помещение модели в обойму |

|

|

|

|

8 |

Сборка обойм |

Металлические пластины |

|

|

|

9 |

Вулканизация |

Вулканизатор Chinetti VU-220-DGT |

В расчете 15 минут на каждый слой резины, при t=170°С |

|

|

10 |

Охлаждение обойм |

|

Воздух, t=18-25°С |

|

|

11 |

Извлечение пресс-форм |

|

|

|

|

12 |

Разрезка пресс-форм |

Скальпель, держатель |

|

|

|

13 |

Извлечение моделей |

|

|

|

|

14 |

ОТК |

ВЮМ-1, лампа 300 люкс, лупа × 6 |

Осмотр резиновой пресс-формы на наличие дефектов |

|

|

|

Изготовление восковой модели |

|||

|

15 |

Заполнение плавильной камеры инжектора воском |

Восковой инжектор STARWAX IC-30P |

Воск Castaldo Supercera Red. Заполнение на 75% |

|

|

16 |

Нагрев воска в инжекторе |

Восковой инжектор STARWAX IC-30P

|

T 740 С, давление 1,5-2 Па |

|

|

17 |

Установка пресс-форм в обоймы |

|

|

|

|

18 |

Инжекция воска |

Восковой инжектор STARWAX IC-30P |

|

|

|

19 |

Охлаждение пресс-форм |

|

Воздух, t=18-25°С, 1,5-2 минуты |

|

|

20 |

Извлечение восковых моделей |

Пинцет |

|

|

|

21 |

Удаление облоев |

Скальпель |

|

|

|

24 |

ОТК |

ВЮМ-1, лампа 300 люкс, лупа × 6 |

Осмотр восковой модели на наличие дефектов |

|

|

Изготовление восковых блоков** |

||||

|

25 |

Сборка деталей в единый литейный блок |

Электрошпатель, «подошва» с металлическим стержнем |

Угол 60-80° |

|

|

26 |

Обезжиривание модельных блоков |

Емкость |

Этиловый спирт |

|

|

27 |

Промывка модельных блоков |

|

Проточная вода, дистиллированная вода |

|

|

28 |

Сушка модельных блоков |

|

Воздух, t=18-25°С |

|

|

|

Изготовление литейных форм |

|||

|

29 |

Закрепка моделей в опоках |

Опока |

|

|

|

30 |

Подготовка формовочной смеси |

Вибровакуумный смеситель ST.LOUIS 92/4L

|

Формовочная масса Kerr Cast 2000, вода 1000/370-380 |

|

|

31 |

Заполнение опок формовочной смесью |

Опока, формовочная смесь |

|

|

|

32 |

Вакуумирование формовочной смеси в опоках |

Вибровакуумный стол |

Вакуум 1 атм, 10 мин. |

|

|

33 |

Сушка опок |

|

t=18-25°С, 1,5 часа |

|

|

34 |

Выплавка воска |

Муфельная печь HS-5GT BAORU |

Установить литниковой чашей вниз, t=110-200°С |

|

|

35 |

Прокалка опок |

Муфельная печь HS-5GT BAORU |

Ступенчатый нагрев от t=200°С до t=870°С, выдержка t=520°С |

|

|

36 |

Подготовка шихты, расчет металла по опокам |

Весы дискретность - 0,01г. |

Серебро 875 лигатура L05M |

|

|

37 |

Плавка |

Индукционная вакуумная литейная установка INDUTHERM VC-400, керамико-графитовый тигель |

t плавки Ср – 11000 С; Л-1070 0 С |

|

|

38 |

Литье |

Индукционная вакуумная литейная установка INDUTHERM VC-400 |

t цилиндров при заливке 680 0 С |

|

|

39 |

Охлаждение опок |

Щипцы, керамическая подставка |

Медленная выдержка и охлаждение t=18-25°С |

|

|

40 |

Очистка отливок от формомассы |

Водоструйная кабина |

Давление 100 атм., проточная вода |

|

|

41 |

Сушка отливок

|

|

t=18-25°С |

|

|

42 |

Удаление литниковой системы

|

Механические ножницы |

|

|

|

43 |

ОТК |

ВЮМ-1, лампа 300 люкс, лупа × 6 |

Осмотр отливок на наличие дефектов |

|

|

|

Монтировочные операции |

|||

|

44 |

Обработка мест удаления литников |

Надфили |

№2,4 |

|

|

45 |

Припасовка деталей согласно чертежу |

ВЮМ-1, БМ Foredom SR, шкурка, дискодержатели, шкуркодержатели, обратный пинцет |

№ 300, 600 |

|

|

46 |

Флюсовка |

Флюс, кисть |

Бура, борная кислота. Соотношение 1:1, концентрация 300-400г/л, t=60ºC |

|

|

47 |

Пайка |

Газовая горелка, плита «Буран», ВЮМ-1, пинцет, лудилка |

Припой ПМЦ54 |

|

|

48 |

Отбел |

Кислотостойкая ванна, пинцет |

Лимонная кислота 90ºС, 10-15 минут |

|

|

49 |

Промывка |

|

Проточная вода |

|

|

50 |

Сушка |

Сушильный шкаф |

70-80ºС, 10 минут |

|

|

51 |

Шлифовка |

ВЮМ-1, БМ Foredom SR, бумага абразивная, дискодержатели, резиновые диски, щетки |

Абразивная бумага № 600;100

|

|

|

52 |

Полировка |

Полировальный станок, полировальные круги |

паста DIALUX синяя |

|

|

53 |

Промывка |

УЗУ D150Н |

Мыльный раствор: вода, моющее средство, NH3, t=60-700 C, 5-7 мин. |

|

|

54 |

Промывка |

|

Проточная вода |

|

|

55 |

Сушка |

Сушильный шкаф |

70-80ºС, 10 минут

|

|

|

|

Клеймление, пробирование |

Станок для клеймения |

Транспортировка в гос.пробирную палату

|

|

|

Полировочные операции |

||||

|

56 |

Полировка |

Полировальный станок FOREDOM BL- 2, войлочные круги |

Полировальная паста фирмы DIULAX (красная, синяя) |

|

|

57 |

Промывка изделия |

УЗУ D150Н |

Мыльный раствор: вода, моющее средство, NH3, t=60-700 C, 5-10 мин. |

|

|

58 |

Промывка изделия |

Проточная вода |

t=25-30° С |

|

|

59 |

Сушка

|

Воздух

|

|

|

|

Закрепка вставок |

||||

|

60 |

Впасовка камней их закрепка |

Пинцет, корневертка, посадочный бор, микроскоп, штихель, давчик, лампа 300l |

d-2 мм; №5 |

|

|

61 |

ОТК 100% визуальный контроль |

|

|

|

|

62 |

Глянцовка |

Полировальный станок, нитяные круги |

Паста DIALUX голубая |

|

|

63 |

Промывка |

УЗУ D150Н |

Мыльный раствор: вода, моющее средство, NH3, t=60-700 C, 5-7 мин. |

|

|

64 |

Промывка |

|

Проточная вода |

|

|

65 |

Сушка изделий |

Сушильный шкаф |

50-60ºС, 15 минут |

|

|

Гравирование |

|||

|

66 |

Лазерная гравировка |

Иттербиевый волоконный лазер с опцией «Hight Contrast» |

Скорость маркировки до 10 000 мм/сек Скорость написания букв до 450 букв/сек |

|

|

ОТК |

|

|

|

67 |

Упаковка изделий |

|

|

2.4

|

|

Изготовление резиновых пресс-форм* |

||

|

1 |

Обезжиривание обойм |

|

Моющее средство |

|

2 |

Сушка обойм |

|

t=18-25°С |

|

3 |

Определение необходимого количества резины, нарезка резины |

Ножницы |

Резина Castaldo Super High Strength |

|

4 |

Закладка резины, помещение модели в обойму |

|

|

|

5 |

Сборка обойм |

|

|

|

Установка опорных штырей |

|

|

|

|

Закрытие матриц |

|

|

|

|

6 |

Вулканизация |

Вулканизатор Chinetti VU-220-DGT |

В расчете 15 минут на каждый слой резины, при t=165-1770 C |

|

7 |

Охлаждение обойм |

|

Воздух, t=18-25°С |

|

8 |

Извлечение пресс-форм |

|

|

|

9 |

Разрезка пресс-форм |

Скальпель, держатель |

|

|

10 |

Извлечение моделей |

|

|

|

11 |

ОТК |

ВЮМ-1, лампа 300 люкс, лупа × 6 |

Осмотр резиновой пресс-формы на наличие дефектов |

Оборудование: вулканизатор Chinetti VU-220-DGT. Регулятор температур - цифровой. Максимальная температура - 200 С. Габариты 360х165х530 мм. Размер пластин - 220х150 мм. Мощность - 700 Вт. Электропитание - 220 В.

Оснастка: обоймы 115х90х45 мм., 75х50х45 мм., опорные штыри.

Инструмент: скальпель, пинцет обратный, лупа х6.

Расходные материалы: Резина вулканизационная Castaldo Super High Strength.

При изготовлении резиновой пресс-формы следует учитывать свойства и параметры мастер-модели, знать специфику и следствия физических процессов, протекающих в ходе вулканизации, а также другие технологические особенности:

-

размерная усадка каучуковых матриц, воска и отливаемого изделия;

-

разница в толщине различных частей изделия и препятствия, возникающие при кристаллизации металла;

-

точки изделия, к которым можно подводить литники для изготовления изделия без нарушения его рисунка. Эти точки должны удовлетворять требованиям нормальной заливки металла;

Также требуется строгое следование технологическим режимам. Некоторые из них указываются производителем резины, некоторые определяются экспериментально, опираясь на выше приведенные особенности. Наиболее важны предварительные операции по подготовке обойм и резины. Для этого обоймы тщательно обезжириваются и сушатся перед закладкой резины, в процессе которой также следует избегать загрязнения резины любого вида жирами (в т.ч. кожным), поскольку это пагубно сказывается на свойствах силиконовых эластомеров и может привести к расслоению пресс-формы.

В данном случае применятся синтетическая силиконовая листовая резина Castaldo Super High Strength, специально разработанная для тиражирования восковых моделей ювелирных изделий. Обладает исключительной прочностью на разрыв и долгой памятью формы. Резина не воздействует с материалом модели, что значительно улучшает качество поверхности. Для отделения восковок от резиновой формы, не требуется использования силиконового спрея – форма уже содержит компоненты, способствующие легкому отделению восковок от резины. Т вулканизации 165-177С из расчета 15 мин. на каждый слой. Не допускается смешивание силиконовой резины с другими составами на основе природного каучука (Gold, White, No-Shrink Pink).

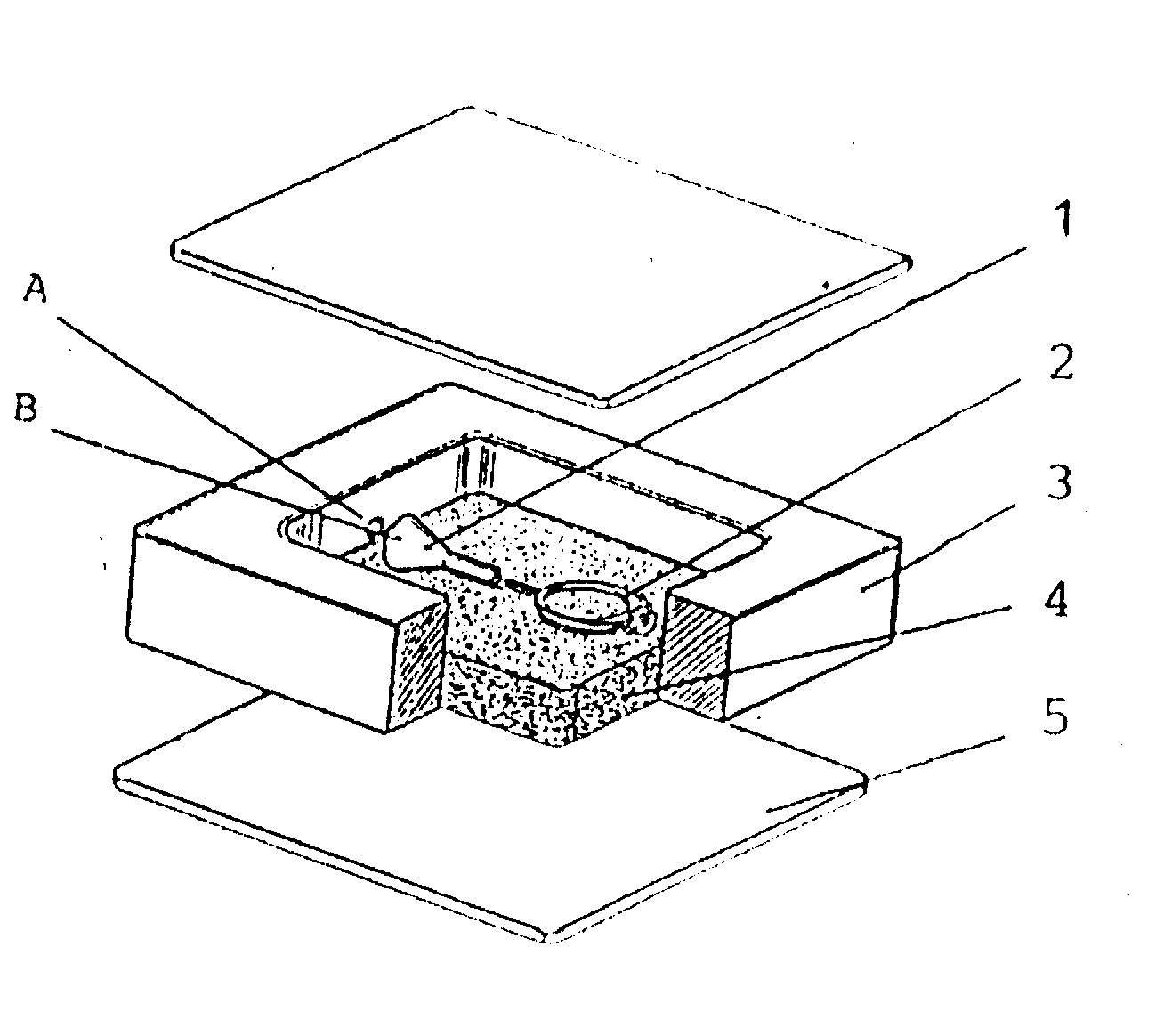

Перед закладкой резины формы предварительно прогревают. При закладке резины в формы следует использовать опорные штыри (рис.4), что упрощает дальнейшее позиционирование частей пресс-формы при инжекции воска. Для удобства последующих операций инжекции можно применять металлический конус (рис.1), в качестве дополнения к литниковой системе модели. Необходимое количество резины также определяется экспериментально и выбирается исходя из оптимального соотношения расхода материала и конечного качества пресс-формы.(рис.2,3)

После сборки обоймы, выбирается температурный режим, вданном случае это 165-1700 , который поддерживается в течение всего процесса вулканизации. Среднее время вулканизации составляет около 2 минут на каждый мм. толщины, Castaldo SuperHigh Strength вулканизируется 15 минут на 1 слой резины. Имея одинаковые по высоте обоймы можно проводить вулканизацию обеих частей модели одновременно.

По завершении вулканизации извлекаются опорные штыри и осуществляется резка каучука. Для удобства используют щипцы обратные для резки пресс-форм.После резки каучука извлекается металлическая модель (рис.6).

Вставляются на место опорные штыри. После этого матрицу можно использовать для изготовления тысяч изделий, не сомневаясь в точности закрытия матрицы.

Порядок выполнения операций при изготовлении резиновых пресс-форм:

-

Выбрать стремянку (обойму) в зависимости от габарита мастер модели.

-

Подготовить мастер модель, закрепить в стремянке.

-

Подготовить резину.

-

Заполнить стремянку «сырой» резиной (эластомером).

-

Позиционирование опорных штырей.

-

Закрытие матрицы металлическими пластинами и последующий нагрев в вулканизаторе.

-

Извлечение из стремянки.

-

Резка резины.

-

Извлечение мастер модели.

-

Установка позиционирующих штырей.

-

Пробная инжекция.

-

Контроль качества.

-

Складирование.

Рисунки и схемы:

-

Металлический конус

-

Модель

-

Стремянка вулканизации каучука

-

Силиконовый каучук

-

Крышка стремянки