- •10.2 Стандартизация и унификация

- •10.3 Прочность и жесткость

- •10.4 Точность взаимного положения деталей

- •10.5 Другие методы и принципы конструирования

- •9.2 Трение и изнашивание

- •1.2.2 Стали

- •11. 3.2 Алюминий и его сплавы

- •11.3.3 Сплавы титана и магния, баббиты

- •11.4 Пластмассы

- •11. 5 Смазочные материалы

- •12.2.3 Расчет фрикционных передач

- •12.3 Ременные передачи

- •12.3.1 Кинематика, геометрия и силы в ременных передачах

- •12.3.2 Порядок расчета

- •12.4 Зубчатые механизмы. Прямозубые цилиндрические передачи

- •12.4.1 Параметры цилиндрических прямозубых колес

- •12.4.2 Конструкции и материалы зубчатых колес

- •12.4.3 Виды повреждений зубьев

- •12.4.4 Расчетная нагрузка, действующая в зацеплении прямозубой цилиндрической передачи

- •12.4.5 Проверочный и проектировочный расчет прямозубой цилиндрической передачи на сопротивление усталости при изгибе

- •12.5 Особенности цилиндрических косозубых передач

- •12.5.1 Силы, действующие в зацеплении косозубой цилиндрической передачи

- •12.5.2 Расчет косозубой цилиндрической передачи на прочность

- •12.6 Конические зубчатые передачи

- •12.6.1 Силы, действующие в зацеплении конической передачи

- •12.6.2 Расчет конической передачи на прочность

- •12.7 Передачи с круговинтовым зацеплением Новикова

- •12.8.2 Волновые зубчатые передачи

- •12.9 Червячные передачи

- •12.10 Механизмы винт-гайка

- •12.11 Цепные передачи

- •12.11.1 Конструкции приводных цепей

- •12.12 Рычажные передачи

- •13.2 Расчеты валов и осей

- •14.2 Подшипники скольжения

- •14.3 Подшипники качения

- •15.2 Постоянные муфты

- •15.3 Управляемые муфты

- •15.4 Самоуправляемые муфты

- •16 Корпуса

- •17.2 Винтовые пружины

- •17.3 Плоские пружины

- •17.4 Мембраны, сильфоны и трубчатые пружины

- •17.5 Амортизаторы

- •18.1.1 Резьбовые соединения

- •18.1.2 Штифтовые соединения

- •18.1.3 Шпоночные соединения

- •18.1.4 Шлицевые соединения

- •18.2.2 Соединения пайкой

- •18.2.3 Заклепочные соединения

- •18.2.4 Клеевые соединения

- •18.2.5 Соединения заформовкой и запрессовкой

- •19.2 Кинетическая энергия

- •19.3 Обобщенные силы механизмов

- •19.4 Метод приведения в динамике механизмов

18.2.5 Соединения заформовкой и запрессовкой

Заформовка заключается в соединении металлических элементов (арматуры) со стеклом, пластмассами, резиной, легкоплавкими цинковыми, алюминиевыми и магниевыми сплавами путем погружения этих элементов в формуемый материал, находящийся в вязкотекучем или жидком состоянии. После застывания формуемого материала образуется неразъемное соединение. Таким способом получают различные рукоятки (рис. 7.14), крышки, клеммовые держатели, детали для электроизмерительных, оптико-механических и электронных приборов. Заформовка является единственным способом получения газонепроницаемого соединения металлических электродов со стеклянными баллонами электровакуумных устройств. Соединения заформовкой имеют следующие достоинства: не требуются высокие точность и чистота обработки погружаемых частей арматуры; можно получить необходимые (часто несовместимые) местные свойства элементов узла — электро- и теплопроводность арматуры при сохранении изоляционных свойств узла; уменьшаются масса изделий и расход металла, стоимость.

При заформовке практически отсутствует сцепление арматуры с формуемым материалом. Прочность и плотность соединений обеспечивают выбором соответствующих форм погружаемой арматуры в виде кольцевых проточек, впадин, уступов, уширений, загибов (см. рис. 18.11), увеличивающих поверхности контакта и препятствующих ее выдергиванию.

Рис. 18.11

Соединения запрессовкой получают путем создания гарантированного натяга между охватываемой и охватывающей поверхностями при сборке. После сборки вследствие упругих и пластических деформаций на поверхности контакта возникают удельное давление и соответствующие ему силы трения, препятствующие взаимному смещению деталей. Сборка при соединении запрессовкой может осуществляться одним из трех способов: прессование без нагрева, с нагревом втулки или с охлаждением вала. Наиболее распространены соединения запрессовкой по цилиндрическим поверхностям. Они применяются для соединения зубчатых колес на валиках, зубчатого венца червячного колеса со ступицей. Для облегчения сборки на деталях выполняют направляющие фаски. Сборка с нагревом втулки может вызвать изменение структуры, коробление детали. Предпочтительнее сборка с охлаждением вала. Для охлаждения применяют жидкий азот (-196 °С), сухой лед (-72°С).

При малых размерах соединяемых деталей часто используют запрессовку на валик с накаткой, что значительно уменьшает стоимость соединения за счет снижения точности изготовления соединяемых поверхностей. На валу накатывают треугольные выступы (шлицы); при этом часть материала вала выдавливается инструментом и первоначальный диаметр вала увеличивается. Прочность соединения зависит от глубины вдавливания накатанных зубцов в цилиндрическую поверхность сопряженной детали. В процессе запрессовки материал втулки деформируется и заполняет впадины вала. Соединение с накаткой применяют для сборки стальных или латунных валиков с алюминиевыми или пластмассовыми деталями. Этот вид соединения хуже прессового центрирует детали, но при этом не требуются высокие точность и чистота обработки поверхностей, упрощается сборка. Чем больше натяг и параметры шероховатости поверхности, тем выше надежность соединения. К соединениям с гарантированным натягом относятся соединения с применением посадок Н7/и7, Н7/r6, Н7/р6 и др. Выбор необходимой посадки осуществляют из условий прочности по удельному давлению.

Достоинства соединений запрессовкой — отсутствие дополнительных креплений, простота конструкции, хорошая центровка сопрягаемых деталей, возможность передачи значительных осевых усилий и крутящих моментов. К недостаткам соединений относятся высокие точность и стоимость изготовления соединяемых деталей, сложность сборки, влияние натяга, коэффициента трения и рабочих температур на прочность соединения.

19 Динамика механизмов

19.1 Уравнения движения механизма

До сих пор предполагалось, что закон движения ведущего звена известен и скорость звена постоянна. В действительности кинематические параметры механизмов являются функцией внешних сил, действующих на звенья механизма, и масс подвижных звеньев. Для определения действительного закона движения ведущего звена механизма нужно составить уравнение движения механизма и решить его относительно искомого кинематического параметра. Наиболее простым и удобным методом определения уравнений движения механизмов является решение лагранжевых уравнений движения в обобщенных координатах.

Перемещения звеньев механизма ограничены имеющимися связями, т.е. не все координаты точек звеньев независимы. Для механизмов положение точек звеньев при известных их размерах определяется заданием только независимых, обобщенных координат.

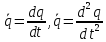

Обобщенными координатами называют независимые величины любой размерности (м, рад,...), с помощью которых можно выразить положение любой точки механической системы (механизма). Их количество равно числу степени подвижности W механизма, т.е. степени его свободы. Будем обозначать обобщенные координаты q1, q2 ..., qw. С течением времени звенья механизмов меняют свое положение, поэтому обобщенные координаты, определяющие их положение, зависят от времени: q = q(t). Обобщенные скорости и ускорения определяются как

Например,

для кривошипно-ползунного механизма,

имеющего степень подвижности W

=1, за обобщенную координату принимают

перемещение ведущего звена. При

ведущем звене — кривошипе за обобщенную

координату выбирают угол его поворота,

т.е. q

= ϕ1

, а обобщенные скорости и ускорения

будут равны соответственно

![]() . Если же этот механизм служит для

преобразования возвратно-поступательного

движения во вращательное, т.е. ведущим

звеном будет ползун, то за обобщенную

координату принимают перемещение

ползуна q

= хС = s3,

а обобщенные скорости и ускорения

будут равны соответственно

. Если же этот механизм служит для

преобразования возвратно-поступательного

движения во вращательное, т.е. ведущим

звеном будет ползун, то за обобщенную

координату принимают перемещение

ползуна q

= хС = s3,

а обобщенные скорости и ускорения

будут равны соответственно

![]() Наибольшее распространение имеют

механизмы со степенью подвижности,

равной единице. Рассмотрим вывод

уравнений Лагранжа для таких механизмов.

Механизм (механическую систему) можно

представить как совокупность

материальных точек (k=

1, 2,..., n),

каждая из которых имеет массу тk

и на каждую из которых действует

некоторая сила Fk

Наибольшее распространение имеют

механизмы со степенью подвижности,

равной единице. Рассмотрим вывод

уравнений Лагранжа для таких механизмов.

Механизм (механическую систему) можно

представить как совокупность

материальных точек (k=

1, 2,..., n),

каждая из которых имеет массу тk

и на каждую из которых действует

некоторая сила Fk

Координаты

этих точек выразим через обобщенные

координаты:

![]()

Линейные скорости точек механизма

![]()

Из этого выражения имеем

Дифференциальное уравнение движения точки известно (второй закон Ньютона). Уравнение движения механизма представим как совокупность уравнений движения всех его материальных точек:

![]()

Эти

зависимости непригодны для исследования

механизмов. Умножив левую и правую

части выражения скалярно нa

![]() и сложив полученные таким образом для

всех точек механической системы

уравнения, будем иметь:

и сложив полученные таким образом для

всех точек механической системы

уравнения, будем иметь:

![]()

Введем понятие обобщенной силы (Q). Обобщенную силу определяют из выражения элементарной работы δW всех сил на возможном (бесконечно малом, допускаемом связями) перемещении системы или механизма:

![]()

где

![]() — приращение радиус -вектора точки

приложения силы

— приращение радиус -вектора точки

приложения силы

![]() ,

а q-

приращение обобщенной координаты. Но

,

а q-

приращение обобщенной координаты. Но

![]() ,

следовательно, обобщенная сила

,

следовательно, обобщенная сила

![]()

Размерность обобщенной силы зависит от размерности обобщенных координат:

׀Q׀=׀W׀/׀g׀.

Преобразуем уравнения движения

Так

как сумма

![]() представляет кинетическую энергию

системы (механизма), уравнения движения

системы запишем в виде одного уравнения

в обобщенных координатах следующим

образом:

представляет кинетическую энергию

системы (механизма), уравнения движения

системы запишем в виде одного уравнения

в обобщенных координатах следующим

образом:

![]()

Для механизмов, степень подвижности которых больше единицы, количество этих уравнений, как и число обобщенных сил, равно числу обобщенных координат.