- •10.2 Стандартизация и унификация

- •10.3 Прочность и жесткость

- •10.4 Точность взаимного положения деталей

- •10.5 Другие методы и принципы конструирования

- •9.2 Трение и изнашивание

- •1.2.2 Стали

- •11. 3.2 Алюминий и его сплавы

- •11.3.3 Сплавы титана и магния, баббиты

- •11.4 Пластмассы

- •11. 5 Смазочные материалы

- •12.2.3 Расчет фрикционных передач

- •12.3 Ременные передачи

- •12.3.1 Кинематика, геометрия и силы в ременных передачах

- •12.3.2 Порядок расчета

- •12.4 Зубчатые механизмы. Прямозубые цилиндрические передачи

- •12.4.1 Параметры цилиндрических прямозубых колес

- •12.4.2 Конструкции и материалы зубчатых колес

- •12.4.3 Виды повреждений зубьев

- •12.4.4 Расчетная нагрузка, действующая в зацеплении прямозубой цилиндрической передачи

- •12.4.5 Проверочный и проектировочный расчет прямозубой цилиндрической передачи на сопротивление усталости при изгибе

- •12.5 Особенности цилиндрических косозубых передач

- •12.5.1 Силы, действующие в зацеплении косозубой цилиндрической передачи

- •12.5.2 Расчет косозубой цилиндрической передачи на прочность

- •12.6 Конические зубчатые передачи

- •12.6.1 Силы, действующие в зацеплении конической передачи

- •12.6.2 Расчет конической передачи на прочность

- •12.7 Передачи с круговинтовым зацеплением Новикова

- •12.8.2 Волновые зубчатые передачи

- •12.9 Червячные передачи

- •12.10 Механизмы винт-гайка

- •12.11 Цепные передачи

- •12.11.1 Конструкции приводных цепей

- •12.12 Рычажные передачи

- •13.2 Расчеты валов и осей

- •14.2 Подшипники скольжения

- •14.3 Подшипники качения

- •15.2 Постоянные муфты

- •15.3 Управляемые муфты

- •15.4 Самоуправляемые муфты

- •16 Корпуса

- •17.2 Винтовые пружины

- •17.3 Плоские пружины

- •17.4 Мембраны, сильфоны и трубчатые пружины

- •17.5 Амортизаторы

- •18.1.1 Резьбовые соединения

- •18.1.2 Штифтовые соединения

- •18.1.3 Шпоночные соединения

- •18.1.4 Шлицевые соединения

- •18.2.2 Соединения пайкой

- •18.2.3 Заклепочные соединения

- •18.2.4 Клеевые соединения

- •18.2.5 Соединения заформовкой и запрессовкой

- •19.2 Кинетическая энергия

- •19.3 Обобщенные силы механизмов

- •19.4 Метод приведения в динамике механизмов

1.Введение

2. КОНСТРУИРОВАНИЕ КАК ЭТАП ПРОЦЕССА ПРОЕКТИРОВАНИЯ

Процесс создания нового изделия можно разделить на три основные этапа: разработку ТЗ, разработку конструкции (конструирование) и изготовление опытных образцов. В ТЗ формируются функциональное назначение создаваемого изделия, его технические характеристики, показатели качества и предъявляемые к нему эксплуатационные, технико-экономические и специальные требования. Конструирование - это логико-математический творческий процесс поиска оптимального варианта структуры, форм, размеров, материалов и взаимосвязи совокупности отдельных элементов, предназначенных для выполнения заданных функций в соответствии с требованиями ТЗ с учетом достижений науки и техники, патентных материалов и перспектив развития отрасли. Результатом конструирования является полный комплект конструкторских документов, необходимых для изготовления, испытания и эксплуатации изделия. Таким образом, конструирование является составной частью более общего процесса проектирования. Иногда проектированием называют лишь первые этапы разработки изделия. В связи с этим по ЕСКД ГОСТ 2.103-68 конструкторские документы подразделяются на проектные (ТЗ, техническое предложение, эскизный и технический проекты) и рабочие (рабочая конструкторская документация). Соответственно для всех отраслей промышленности установлены следующие стадии разработки конструкторской документации: ТЗ, техническое предложение, эскизный проект, технический проект, рабочаядокументация. Техническое задание устанавливает основное назначение изделия, его технические характеристики, показатели качества, технико-экономические и специальные требования, предъявляемые к нему, и необходимость выполнения всех стадий разработки. 6 Техническое предложение разрабатывается для выявления возможных вариантов решения с приближенной конструктивной проработкой, достаточной для сравнительной оценки вариантов по показателям качества изделия и технологичности и проверки вариантов на патентную чистоту. Обязательными конструкторскими документами являются пояснительная записка и ведомость технического предложения. Эскизный проект разрабатывается в целях установления принципиальных (конструктивных и схемных) решений, дающих представление о принципе работы изделия. При выполнении эскизного проекта рассматривают варианты компоновки изделия и его составных частей в заданных габаритных размерах. В результате технико-экономического анализа выбирается оптимальный вариант, который утверждается для дальнейшей разработки. Обязательными для этой стадии являются чертеж общего вида, ведомость эскизного проекта и пояснительная записка. При разработке эскизного проекта не повторяются работы, выполненные на стадии технического предложения, если они не дают дополнительных сведений. Технический проект - совокупность конструкторских документов, которые содержат окончательные технические решения, дают полное представление об устройстве изделия и содержат необходимую информацию для разработки рабочей документации. Обязательные документы аналогичны документам стадии эскизного проектирования. Рабочая документация - совокупность конструкторских документов, необходимых для изготовления и испытания опытного образца изделия. Объем и содержание рабочей документации определяется видом изделия и масштабом производства: единичное, серийное или массовое. В состав рабочей документации, необходимой для изготовления опытного образца сборочной единицы, входят следующие обязательные конструкторские документы: сборочный чертеж, спецификация и чертежи деталей. При разработке конструкций деталей и сборочных единиц необходимо учитывать ряд выработанных практикой рекомендаций: строго соблюдать требования ТЗ, стремиться к тому, чтобы все детали и узлы изделия в равной степени удовлетворяли требованиям точности, прочности, жесткости, надежности и т. д., т. е. все детали изделия должны иметь примерно одинаковую прочность, жесткость, долговечность и вносить равный вклад в погрешность функционирования.

На стадии эскизного проектирования следует стремиться к наиболее рациональному размещению сборочных единиц, обеспечивающему наименьшие габаритные размеры и массу, максимальные удобства сборки, регулирования и замены деталей при ремонте.

Для повышения производительности сборочных операций и сокращения времени ремонта следует объединять отдельные детали в сборочные единицы.

Необходимо внимательно подходить к выбору материалов и термообработки для

обеспечения заданной прочности, жесткости, износостойкости, антикоррозионной

стойкости и прочности.

При разработке конструкции необходимо предусматривать экономически наиболее

обоснованные в условиях данного производства технологические операции. Для деталей

серийного и массового производства следует стремиться к сокращению механической обработки резанием, а для деталей сложной формы использовать фасонный прокат, точное литье, штамповку и их комбинации со сваркой, пайкой и клейкой. Для деталей единичного и мелкосерийного производства экономически нецелесообразно использовать литье и штамповку. Более обоснованным для получения сложных деталей является применение сварки, пайки, клейки и т. п.

Следует всемерно использовать стандартные изделия и сокращать число типоразмеров узлов и деталей.

Большое значение имеет правильное назначение норм точности размеров и параметров шероховатости поверхности.

Характерными чертами конструирования сложных объектов являются большое число решаемых задач и многовариантность возможных решений. Различают два метода конструирования; поиск оптимальных решений и оценка возможных решений. Процесс принятия решении основан на синтезе этих методов.

Метод поиска по существу сводится к нахождению аналогии на основании личного опыта конструктора и опыта, обобщенного в справочной литературе. Метод оценки в основном имеет качественный характер, но может сопровождаться рядом проверочных расчетов (на прочность, жесткость, точность и т. п.).

В тех случаях, когда возникают затруднения с принятием однозначного решения, конструктор прибегает к методу перебора известных вариантов. Оценка вариантов имеет большое значение и в сложных случаях основывается на проверочных расчетах и даже наэкспериментальных исследованиях. Однако и в этих случаях решения принимают главным образом на основании опыта, поскольку до настоящего времени не разработано надежных инженерных методик выполнения оценок по большому числу критериев. Более сложная ступень процесса принятия решений характеризуется недостаточностью набора известных возможных вариантов. Эта ступень свойственна разработке новой техники либо использованию известных устройств в новых условиях.

Большую помощь конструктору при необходимости одновременной оптимизации параметров изделия по нескольким показателям (например, по точности, надежности, стоимости и др.) может оказать использование ЭВМ.

Вид разрабатываемых изделий, перечень технических документов, которые создаются в процессе проектирования, и последовательность этапов разработки этих документов устанавливает ЕСКД.

В соответствии с ЕСКД установлены следующие виды изделий: детали, сборочные

единицы, комплексы и комплекты.

9

Деталью называется изделие, изготовленное из однородного материала без применения сборочных операций (например, зубчатое колесо, вал, гайка, отрезок провода, пластина из биметаллического листа, печатная плата). Деталь может быть изготовлена с применением сварки, лайки или склейки (например, труба, сваренная из одного куска листового материала).

Сборочная единица - это изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе (например, сварной корпус, редуктор, станок, телефонный аппарат и т. д.).

Комплексом называются два (или более) специфицированных изделия, не соединяемые предприятием-изготовителем на месте сборочными операциями, но имеющие общее назначение для выполнения взаимосвязанных эксплуатационных функций. Каждое из таких изделий, входящих в комплекс, выполняет свою функцию из общего числа функций данного комплекса (например, поточная линия станков; изделие, состоящее из ракеты, пусковой установки и средства управления и т. д.).

Комплект - набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (например, комплект запасных частей и инструментов; комплект измерительной аппаратуры).

Наряду с отмеченными в конструкторской практике понятиям и широкое распространение получило понятие «узел». Узел представляет собой законченную сборочную единицу и всегда является лишь частью изделия. В этом отличие узла от сборочной единицы.

К конструкторским документам относятся графические и текстовые документы, которые определяют состав и устройство изделия и содержат необходимые данные для его изготовления, контроля, эксплуатации и ремонта.

В соответствии с ГОСТ 2.102-68 установлены следующие виды конструкторских документов:

графические (чертеж детали, сборочный чертеж, чертеж общего вида, теоретический чертеж, габаритный чертеж, монтажный чертеж, схема),

текстовые (спецификация, ведомость спецификаций, ведомость ссылочных документов, ведомость покупных изделий, ведомость держателей подлинников, ведомость согласования применения изделий, ведомость технического предложения,

ведомость эскизного проекта, ведомость технического проекта, пояснительная записка, технические условия, программа и методика испытаний, эксплуатационные документы).

За основные конструкторские документы принимают: для деталей - чертеж детали; для сборочных единиц (комплексов и комплектов) - спецификацию.

Чертеж детали - документ, содержащий изображение детали и другие данные, необходимые для ее изготовления и контроля.

Сборочный чертеж (СБ) (здесь и далее в скобках указан шифр документа) - документ, содержащий изображение изделия и другие данные, необходимые для его сборки и контроля. К ним относятся также электро-, гидро- и пневмомонтажные чертежи. Чертеж общего вида (ВО) - документ, определяющий конструкцию изделия, взаимодействие его основных частей и поясняющий принцип работы изделия.

Теоретический чертеж (ТЧ) - документ, определяющий геометрическую форму (обводы) изделия и координаты расположения составных частей.

Габаритный чертеж (ГЧ) - документ, содержащий контурное (упрощенное) изображение изделия с габаритными, установочными и присоединительными размерами.

Монтажный чертеж (МЧ) - документ, содержащий контурное (упрощенное) изображение изделия, а также данные, необходимые для его установки (монтажа) на месте

применения.

Схема - документ, на котором показаны в виде условных обозначений или изображений составные части изделия и связи между ними.

Спецификация - документ, определяющий состав сборочной единицы, комплекса или комплекта.

2. Основные принципы и правила конструирования

2.1 Общие сведения

Конструкция изделия должна максимально удовлетворять потребности пользователя, т. е. при низкой цене должна иметь высокое качество. Технические характеристики должны быть на уровне мировых достижений и иметь резерв развития. Основными требованиями к конструкции механизмов узлов и деталей являются:

- выбор наиболее рациональной схемы конструкции и ее элементов;

- обеспечение показателей, записанных в техническом задании (ТЗ), определяющих назначение, технические и экономические характеристики объекта: производительность, мощность, скорость движения, стоимость и др.;

- повышение надежности и ресурса, обусловленных свойством изделия выполнять в течение заданного времени свои функции, сохраняя эксплуатационные показатели. У детали надежность обеспечивается прочностью, жесткостью и стойкостью к воздействиям вибрации, износу, температуре, давлению, влажности и др. В зависимости от назначения и условий эксплуатации требования могут быть различными. Например, при воздействии на резьбовые детали вибрации они должны стопориться;

- уменьшение материалоемкости, что выполняется при создании компактных конструкций и изготовлении деталей из материала с высокой удельной прочностью, включая металлы, неметаллы и композиты;

выбор размеров и формы детали, обеспечивающей выравнивание напряжений. Возможно также упрочнение материала различными методами (термическими, химико-термическими, физическим воздействием высоких энергий и др.);

- малое энергопотребление при эксплуатации, что реализуется при минимальных потерях на трение и высоком КПД. Например, использование в передачах подшипников качения вместо подшипников скольжения;

- обоснованное назначение точности и шероховатости деталей и обеспечение их взаимозаменяемости; использование стандартизации и унификации деталей и их элементов;

- исключение попадания грязи, пыли и влаги на подвижные детали изделий, используя герметичные корпуса, кожухи и другие элементы конструкций, а на ряд поверхностей нанесения антикоррозионных или антифрикционных покрытий. В результате устраняется коррозия, а в узлах трения уменьшается износ;

- включение элементов (лючков, регулировочных устройств и т. п.) для обеспечения технического обслуживания, ремонта и контроля;

- создание безопасности и комфорта оператору или исключение его присутствия (автоматизированный процесс), устранение вредного воздействия на человека и окружающую среду;

- учет производственно-технологических требований. Конструктивные решения будут более совершенными и исключат ошибки при использовании принципов, сформировавшихся на основании многолетнего опыта создания изделий.

10.2 Стандартизация и унификация

Использование стандартизации и унификации деталей и узлов улучшает качество изделий, делает конструкцию более технологичной и экономичной ее производство.

Стандартизация — регламентирование типоразмеров и конструкций, широко применяемых машиностроительных деталей, узлов, агрегатов. Стандартизация ускоряет проектирование, облегчает изготовление, эксплуатацию, ремонт машин и механизмов, способствует увеличению надежности машин.

В зависимости от сферы действия предусматриваются следующие категорий стандартов: государственные (ГОСТ), отраслевые (ОСТ), стандарты предприятий (объединений) (СТП).

Государственные стандарты включают требования преимущественно к продукции массового и крупносерийного производства широкого и межотраслевого применения, например ряды нормальных линейных размеров, нормы точности зубчатых передач, допуски и посадки, размеры и допуски резьбы и др. Отраслевые стандарты устанавливают требования к продукции, технической оснастке, инструменту, специфическим для отрасли. Их разрабатывают также для ограничения количества вариантов, например, типоразмеров крепежных деталей, полей допусков и посадок. Стандарт предприятия распространяется на нормы, правила, методы, составные части изделий, имеющие применение только на данном предприятии.

Унификация — приведение объектов одинакового функционального назначения к единообразию по установленному признаку и рациональное, сокращение числа этих объектов на основе данных обоих эффективной применяемости. Унификация состоит в многократном применении в конструкции одних и тех же элементов и деталей. Это наиболее распространенная и эффективная форма улучшения технологичности изделий.

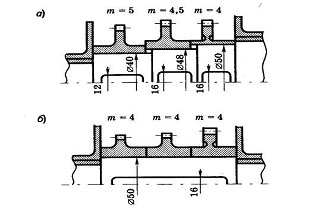

Стандартизация изделий, их составных частей и деталей обязательно предполагает их унификацию. В результате этих мероприятий сокращается номенклатура стандартного рабочего и мерительного инструмента, что особенно важно при использовании сложных инструментов (фрез, метчиков, плашек и др.), стоимость которых значительно увеличивается при индивидуальном производстве нестандартных образцов. Пример конструкции до унификации приведен на рис. 10.1, а, после унификации (т — модуль) — на рис. 10.1, б.

Рис. 10.1

10.3 Прочность и жесткость

Прочная и жесткая деталь при эксплуатации не должна разрушаться и подвергаться недопустимым упругим и пластическим деформациям. Например, нельзя допускать за счет прогибов большие перекосы валов с зубчатыми колесами, образование отдействия нагрузок ямок на дорожках подшипников качения. Повышение прочности и жесткости детали наиболее просто можно добиться увеличением размеров в опасных сечениях или заменой материала на более качественный. Обычно такое решение приводит к увеличению массы, габаритных размеров и стоимости. Поэтому конструктору нужно использовать способы обеспечения прочности при минимальных затратах массы, которые позволяют получить деталь с минимальной материалоемкостью.

Прочность узлов и деталей. Конструирование прочных узлов и деталей минимальной массы сводится к выбору рациональной схемы конструкции, формы, размеров и материала деталей. Возможно и упрочнение материала. Минимальная масса конструкции обеспечивается способами: создания изделия с рациональной конструктивно-силовой схемой; конструированием деталей минимальной массы; уменьшением нагрузки, концентрации напряжений; применением композиционных материалов; упрочнением материала деталей в наиболее напряженных местах; удалением материала с участков, где напряжения малы.

Уменьшение нагрузки. Снижение нагрузок на детали можно реализовать, увеличивая число элементов, передающих силы и моменты. Например, замена однопоточной схемы редуктора на многопоточную обычно приводит к снижению нагрузок и массы. Уменьшение концентрации напряжений. Это важно для увеличения прочности и долговечности при циклическом нагружении. Снижение концентрации напряжений можно выполнить двумя способами: конструктивным и технологическим. При конструктивном способе не рекомендуется делать резких переходов формы (галтели с малым радиусом, пазы под шпонки) и скачков нагрузки (сосредоточенные силы, прессовые посадки). При технологическом способе прочность детали увеличивается засчет создания в поверхностном слое остаточных напряжений сжатия и (или) повышения прочности поверхностного слоя. Это осуществляется дробеструйной обработкой, обкаткой роликами, химико-термическими способами (цементация, азотирование), методами физического воздействия высокой энергией (лазерная, ионно-плазменная обработка) и др.

Применение композиционных материалов (КМ). Детали из КМ можно придать свойства, согласованные с действующими нагрузками (где больше нагрузка, там в материале матрицы больше высокопрочных волокон, направленных вдоль действующих сил).

Упрочнение материала детали в наиболее напряженных местах.

Упрочнение выполняется технологическими способами. Например, рабочую поверхность зуба колеса делают более твердой по сравнению с сердцевиной.

В результате зуб выдерживает большие контактные напряжения, а пластичная сердцевина не дает ему разрушаться при ударах.

Удаление материала с участков, где напряжения малы.

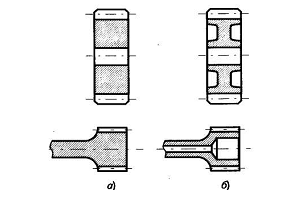

На рис. 10.2 показано, как нужно в этом случае изменить форму детали для

Рис. 10.2

уменьшения ее массы (конструкции на рис. 10.2, а заменить на другие конструкции (рис. 10.2, б)). В улучшенных конструкциях у зубчатого колеса сделаны дополнительные проточки, а в шестерне, консольно-расположенной на валу, расточено отверстие.

Жесткость деталей и узлов. Жесткость определяет способность детали сопротивляться деформации при нагружении. Наряду с деталями, где деформация ограничена и жесткость должна быть достаточно высокой (валы, балки), имеются элементы с регламентированной и(или) малой жесткостью (пружины, сильфоны, гибкие колеса волновых передач). Для обеспечения необходимой жесткости балок целесообразно использовать рациональные сечения, выбранные из условия прочности. Такие сечения также будут иметь минимальную массу. Нельзя допускать потерю устойчивости, как местной, так и общей. Общая устойчивость балки, нагруженной сжимающими силами, связана с жесткостью. Действующая сила должна быть меньше критической силы, которую определяют по формуле Эйлера

![]()

При конструировании длинных стержней, которые могут потерять общую устойчивость, их рациональным сечением, обеспечивающим минимальную массу, будет кольцевое. Используются детали в виде трубы с законцовками.

Повышение жесткости возможно путем: - использования материала с более высоким модулем упругости (например, вместо алюминиевых сплавов Е = 0,72 • 105 МПа бериллиевых Е = 1,35 • 105, которые имеют более высокую удельную жесткость Е/р;

- замены деформации изгиба на растяжение—сжатие;

- использования ребер жесткости или перегородок;

- увеличения площади контакта;

- увеличения жесткости наиболее податливого элемента сжатию (например, упругой прокладки) и др.