- •1.Введение

- •2. Выбор электродвигателя и кинематический расчет

- •2.1. Выбор электродвигателя

- •2.2. Кинематический расчет

- •3. Определение мощностей и передаваемых крутящих моментов на валах

- •4. Расчет передач

- •4.1. Расчёт цилиндрической зубчатой передачи.

- •4.1.1. Выбор материала и способа термообработки колёс

- •4.1.2. Расчет допускаемых контактных напряжений

- •4.1.3. Определение допускаемых напряжений изгиба Определяем допускаемые контактные напряжения по уравнению[3, с. 280]:

- •4.1.4. Проектировочный расчёт передачи

- •Модуль зацепления:

- •4.1.6. Проверочный расчёт передачи на изгибную усталость

- •4.2. Расчет цепной передачи

- •5. Предварительный расчет диаметров валов

- •5.1. Выбор материалов валов

- •5.2. Выбор допускаемых напряжений на кручение

- •5.3. Определение диаметров ступеней вала

- •5.4. Определение диаметра ведущего вала

- •5.5. Определение диаметра ведомого вала

- •6. Подбор и проверочный расчет муфт

- •7. Предварительный подбор подшипников

- •7.1. Для быстроходного вала

- •7.2. Для тихоходного вала

- •8. Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

- •9.Расчет валов по эквивалентному моменту

- •9.1. Определение сил в зацеплении закрытых передач

- •9.1.2 Определение консольных сил

- •9.2 Расчетная схема валов редуктора

- •9.2.1 Радиальные реакции в опорах подшипников быстроходного и тихоходного валов[2, с.64]:

- •10.Подбор подшипников по динамической грузоподъемности.

- •10.1 Расчет долговечности подшипников быстроходного вала

- •10.2 Расчет долговечности подшипников тихоходного вала

- •11.Подбор и проверочный расчет шпоночных и шлицевых соединений.

- •11.1 Расчет шпонки под колесом для ведомого вала.

- •11.2 Расчет шпонки под звездочкой.

- •11.3 Расчет шпонки под муфтой.

- •12.Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей.

- •12.1. Посадки.

- •12.2. Шероховатости.

- •12.3. Допуски.

- •13.Расчет валов на выносливость.

- •13.1 Проверка на усталостную прочность быстроходного вала

- •13.2. Проверка на усталостную прочность тихоходного вала

- •14.Описание сборки редуктора

- •15. Регулировка подшипников и зацеплений.

- •15.1. Регулировка подшипников

- •15.2. Регулирование зацепления

- •8. Список литературы

- •6. Курсовое проектирование деталей машин / с.А.Чернавский [и др.].-м.:Машиностроение, 1987г.

9.Расчет валов по эквивалентному моменту

Редукторные валы испытывают два вида деформации - изгиб и кручение. Деформация кручения на валах возникает под действием вращающих моментов, приложенных со стороны двигателя и рабочей машины. Деформация изгиба валов вызывается силами в зубчатом зацеплении закрытых передач и консольными силами со стороны открытых передач и муфты.

9.1. Определение сил в зацеплении закрытых передач

В

проектируемом приводе конструируется

цилиндрическая косозубая передача с

углом зацепления

.

.

За точку приложения сил принимают точку зацепления в средней плоскости колеса.

Значения сил определяем по[5, с.97, табл. 6.1] :

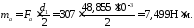

Окружная сила:

1621

Н;

1621

Н;

Радиальная сила:

=600

Н;

=600

Н;

Осевая сила:

Н.

Н.

9.1.2 Определение консольных сил

В

проектируемом приводе конструируется

закрытая передача, которая определяет

консольную нагрузку на выходной конец

вала колеса. Консольная сила от цепной

передачи

перпендикулярна оси вала и лежит в

горизонтальной плоскости вместе с

окружной силой

перпендикулярна оси вала и лежит в

горизонтальной плоскости вместе с

окружной силой .

Значение рассчитано ранее[п.4.2,

с.22].

.

Значение рассчитано ранее[п.4.2,

с.22].

=1496,325

H.

=1496,325

H.

Кроме

того, консольная нагрузка вызывается

муфтой, соединяющей редуктор с двигателем.

Консольная сила от муфты

перпендикулярна оси вала и лежит в

горизонтальной плоскости вместе с

окружной силой

перпендикулярна оси вала и лежит в

горизонтальной плоскости вместе с

окружной силой .

Значение рассчитано ранее [п.6, с.30].

.

Значение рассчитано ранее [п.6, с.30].

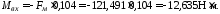

=121.491

H.

=121.491

H.

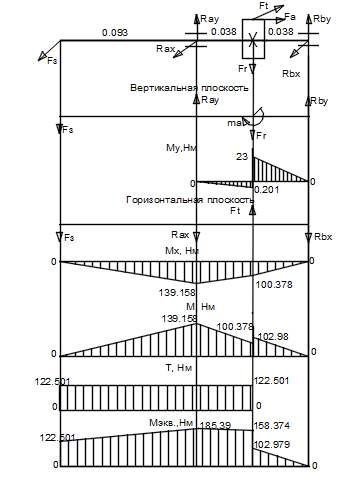

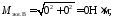

9.2 Расчетная схема валов редуктора

9.2.1 Радиальные реакции в опорах подшипников быстроходного и тихоходного валов[2, с.64]:

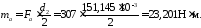

Тихоходный вал

1.Вертикальная плоскость:

Момент,

создаваемый силой

:

:

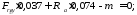

а) Опорные реакции:

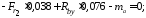

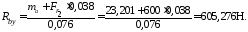

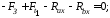

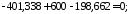

∑MA=0:

∑MB=0:

Проверка:

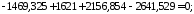

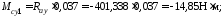

б) Эпюра изгибающих моментов:

2. Горизонтальная плоскость:

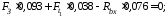

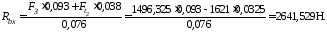

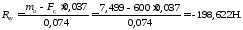

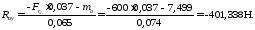

а) Опорные реакции:

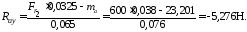

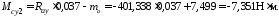

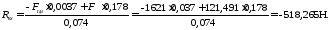

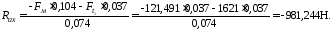

∑MA=0:

∑MB=0:

∑MB=0:

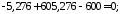

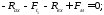

Проверка:

Проверка:

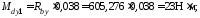

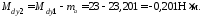

б) Эпюра изгибающих моментов:

в) Суммарная эпюра изгибающих моментов:

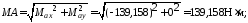

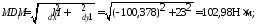

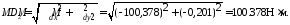

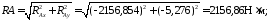

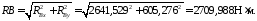

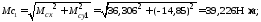

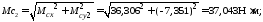

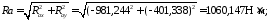

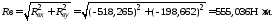

Полные поперечные реакции подшипников:

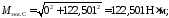

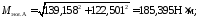

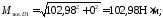

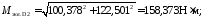

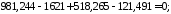

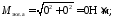

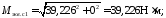

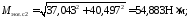

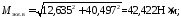

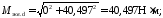

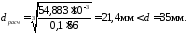

Значение эквивалентных изгибающих моментов в характерных точках и расчетные диаметры валов:

где

-

допускаемое напряжение при изгибе[6,

с.64];

-

допускаемое напряжение при изгибе[6,

с.64];

Сверяя полученные данные с предварительно выбранными диаметрами, получаем удовлетворительный результат проверки.

Быстроходный вал

Вертикальная плоскость:

Момент,

создаваемый силой

:

:

а) Опорные реакции:

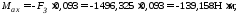

∑MA=0:

∑MB=0:

Проверка:

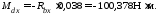

б) Эпюра изгибающих моментов:

2. Горизонтальная плоскость:

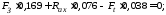

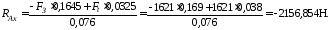

а) Опорные реакции:

∑MAx=0,

∑MB=0:

∑MB=0:

Проверка:

б) Эпюра изгибающих моментов:

в) Эпюра суммарных изгибающих моментов:

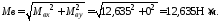

Полные поперечные реакции подшипников:

Значение эквивалентных изгибающих моментов в характерных точках и расчетные диаметры валов:

,

,

где

-

допускаемое напряжение при изгибе[6,

с.64];

-

допускаемое напряжение при изгибе[6,

с.64];

Сверяя полученные данные с предварительно выбранными диаметрами, получаем удовлетворительный результат проверки.

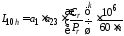

10.Подбор подшипников по динамической грузоподъемности.

Проверочный

расчет предварительно выбранных

подшипников выполняется отдельно для

быстроходного и тихоходного вала.

Пригодность подшипников определяется

сопоставлением базовой долговечности

,

ч, с требуемой

,

ч, с требуемой ,

ч., по условиям:

,

ч., по условиям:

,

,

Требуемая

долговечность подшипника

предусмотрена ГОСТ 16162– 85 и составляет

для зубчатых колес

предусмотрена ГОСТ 16162– 85 и составляет

для зубчатых колес ≥

15000 ч.

Базовая долговечность

≥

15000 ч.

Базовая долговечность

определяется[3,

с.108] :

определяется[3,

с.108] :

;

;

где

-

базовая

динамическая грузоподъемность,

радиальная;

-

базовая

динамическая грузоподъемность,

радиальная;

–эквивалентная

динамическая нагрузка, радиальная ;

–эквивалентная

динамическая нагрузка, радиальная ;

k – показатель степени, для шариковых подшипников k =3;

n – частота вращения кольца;

-

коэффициент долговечности в функции

необходимой надёжности [3, с.108,

табл.7.5],

-

коэффициент долговечности в функции

необходимой надёжности [3, с.108,

табл.7.5],

;

;

-

коэффициент, характеризующий совместное

влияние на долговечность особых свойств

металла деталей подшипника и условий

его эксплуатации[3, с.108],

-

коэффициент, характеризующий совместное

влияние на долговечность особых свойств

металла деталей подшипника и условий

его эксплуатации[3, с.108],

.

.