- •1.Введение

- •2. Выбор электродвигателя и кинематический расчет

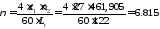

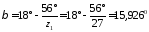

- •2.1. Выбор электродвигателя

- •2.2. Кинематический расчет

- •3. Определение мощностей и передаваемых крутящих моментов на валах

- •4. Расчет передач

- •4.1. Расчёт цилиндрической зубчатой передачи.

- •4.1.1. Выбор материала и способа термообработки колёс

- •4.1.2. Расчет допускаемых контактных напряжений

- •4.1.3. Определение допускаемых напряжений изгиба Определяем допускаемые контактные напряжения по уравнению[3, с. 280]:

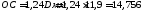

- •4.1.4. Проектировочный расчёт передачи

- •Модуль зацепления:

- •4.1.6. Проверочный расчёт передачи на изгибную усталость

- •4.2. Расчет цепной передачи

- •5. Предварительный расчет диаметров валов

- •5.1. Выбор материалов валов

- •5.2. Выбор допускаемых напряжений на кручение

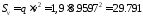

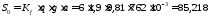

- •5.3. Определение диаметров ступеней вала

- •5.4. Определение диаметра ведущего вала

- •5.5. Определение диаметра ведомого вала

- •6. Подбор и проверочный расчет муфт

- •7. Предварительный подбор подшипников

- •7.1. Для быстроходного вала

- •7.2. Для тихоходного вала

- •8. Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

- •9.Расчет валов по эквивалентному моменту

- •9.1. Определение сил в зацеплении закрытых передач

- •9.1.2 Определение консольных сил

- •9.2 Расчетная схема валов редуктора

- •9.2.1 Радиальные реакции в опорах подшипников быстроходного и тихоходного валов[2, с.64]:

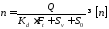

- •10.Подбор подшипников по динамической грузоподъемности.

- •10.1 Расчет долговечности подшипников быстроходного вала

- •10.2 Расчет долговечности подшипников тихоходного вала

- •11.Подбор и проверочный расчет шпоночных и шлицевых соединений.

- •11.1 Расчет шпонки под колесом для ведомого вала.

- •11.2 Расчет шпонки под звездочкой.

- •11.3 Расчет шпонки под муфтой.

- •12.Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей.

- •12.1. Посадки.

- •12.2. Шероховатости.

- •12.3. Допуски.

- •13.Расчет валов на выносливость.

- •13.1 Проверка на усталостную прочность быстроходного вала

- •13.2. Проверка на усталостную прочность тихоходного вала

- •14.Описание сборки редуктора

- •15. Регулировка подшипников и зацеплений.

- •15.1. Регулировка подшипников

- •15.2. Регулирование зацепления

- •8. Список литературы

- •6. Курсовое проектирование деталей машин / с.А.Чернавский [и др.].-м.:Машиностроение, 1987г.

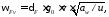

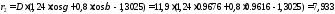

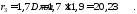

4.1.6. Проверочный расчёт передачи на изгибную усталость

Расчетное местное напряжение при изгибе [5, с. 29]:

где KF – коэффициент нагрузки:

KF = KА · KFv · KFβ · KFα,

где

=1– коэффициент, учитывающий внешнюю

динамическую нагрузку.

=1– коэффициент, учитывающий внешнюю

динамическую нагрузку.

– коэффициент,

учитывающий распределение нагрузки

между зубьями. Для косозубых передач

зависит от степени точности. Для 9-й

степени точности

– коэффициент,

учитывающий распределение нагрузки

между зубьями. Для косозубых передач

зависит от степени точности. Для 9-й

степени точности

.[1,с.59, табл.5.9]

.[1,с.59, табл.5.9]

–коэффициент

неравномерности нагрузки по длине зуба.

–коэффициент

неравномерности нагрузки по длине зуба.

.[1,

рис.5.4 ]

.[1,

рис.5.4 ]

KFv – коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении до зоны резонанса [5, с. 30, табл. 13]:

– удельная

окружная динамическая сила [6,

с. 30, табл. 13].

– удельная

окружная динамическая сила [6,

с. 30, табл. 13].

где

–коэффициент,

учитывающий влияние вида зубчатой

передачи [1,табл.

5.7].

–коэффициент,

учитывающий влияние вида зубчатой

передачи [1,табл.

5.7].

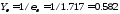

Коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении до зоны резонанса:

Коэффициент нагрузки:

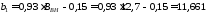

KF = KА· KFv · KFβ · KFα = 1·1.229·1.06·1.35 = 1.759.

– коэффициент,

учитывающий наклон зуба. Для косозубых

передач [5,

с. 32, табл. 13]:

– коэффициент,

учитывающий наклон зуба. Для косозубых

передач [5,

с. 32, табл. 13]:

Yε

– коэффициент, учитывающий перекрытие

зубьев; для косозубых передач при

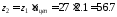

Определим эквивалентные числа зубьев шестерни и колеса [6, с. 62, табл. 20].

ZV1 = Z1/ cos3β = 32/ cos310,263° = 33.741;

ZV2 = Z2 / cos3β = 99/ cos310,263° = 104.385.

–

коэффициенты

формы зуба шестерни и колеса. Они зависит

от числа зубьев шестерни и колеса[1,

c.58]:

–

коэффициенты

формы зуба шестерни и колеса. Они зависит

от числа зубьев шестерни и колеса[1,

c.58]:

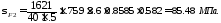

Определим отношение σFP / YFS:

σFP 1 / YFS 1 = 329.41 / 3.75 =87.843;

σFP 2 / YFS 2 = 277.94 / 3.6 = 77.206.

Расчет по изгибным напряжениям ведем для колеса, так как

σFP 2 / YFS 2 < σFP 1 / YFS 1:

σFP 2 = 277.94 МПа.

Условие прочности выполняется: 85.48 МПа <277.94 МПа.

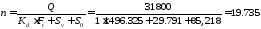

4.2. Расчет цепной передачи

Исходные данные:

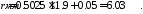

Частота

вращения ведущей звездочки :

мин

мин ;

;

Вращающий

момент на валу ведущей звездочки : ;

;

Мощность

на валу ведущей звездочки :

кВт;

кВт;

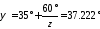

Частота

вращения ведомой звездочки :

мин

мин ;

;

Вращающий

момент на валу ведомой звездочки : ;

;

Мощность

на валу ведомой звездочки : кВт;

кВт;

Передаточное

число цепной передачи :

.

.

Из

[1, табл. 7.11] по передаточному числу

принимаем число зубьев меньшей звездочки

тогда

число зубьев большей звездочки:

тогда

число зубьев большей звездочки:

,

,

принимаем

=57

=57

Определим фактическое передаточное число:

.

.

Проверяем отклонение фактического передаточного отношения от заданного, оно не должно превышать 4%:

.

.

т. е. условие выполняется.

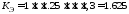

Определяем коэффициент, учитывающий условия эксплуатации [2, с. 35]:

,

,

где

динамический

коэффициент при спокойной нагрузке;

динамический

коэффициент при спокойной нагрузке;

коэффициент,

учитывающий межосевое расстояние;

коэффициент,

учитывающий межосевое расстояние;

коэффициент,

учитывающий наклон передачи в горизонту;

коэффициент,

учитывающий наклон передачи в горизонту;

коэффициент,

зависящий от способа регулирования

натяжения цепи (не регулируется);

коэффициент,

зависящий от способа регулирования

натяжения цепи (не регулируется);

коэффициент,

учитывающий характер смазки (густая

внутришарнирная);

коэффициент,

учитывающий характер смазки (густая

внутришарнирная);

коэффициент,

зависящий от продолжительности работы

в сутки;

коэффициент,

зависящий от продолжительности работы

в сутки;

Ориентировочно допускаемое среднее давление в шарнирах [1, табл. 7.12]

Ориентировочное значение шага цепи, принимая число рядов цепи m=1 [1, с.90]:

Подбираем

цепь ПР-19.05-3180 по ГОСТ 13568-75 [1, табл. 7.13],

имеющую

разрушающую

нагрузку

разрушающую

нагрузку массу

1 м цепи

массу

1 м цепи

Методика расчета цепной передачи взята из (табл. 7.14, [1]).

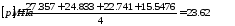

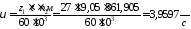

Средняя скорость цепи:

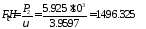

Окружная сила:

Давление в шарнире:

,

,

где А=106 мм ─ проекция опорной поверхности шарнира [1, табл. 7.15].

15,98<24,52

Условие

выполняется.

выполняется.

Определяем число звеньев цепи:

Принимаем

Принимаем

=122.

=122.

Допустимая частота вращения меньшей звездочки:

-

максимальная частота вращения малой

звездочки [1, табл. 7.16].

-

максимальная частота вращения малой

звездочки [1, табл. 7.16].

-

частота вращения малой звездочки

-

частота вращения малой звездочки

Условие

выполняется.

выполняется.

Определяем оптимальное межосевое расстояние:

Число ударов цепи:

<

< ,

,

где

=35

– допускаемое число ударов [1, табл.

7.17].

=35

– допускаемое число ударов [1, табл.

7.17].

Условие

выполняется.

выполняется.

Натяжение цепи от центробежных сил:

Н,

Н,

Натяжение от провисания цепи:

где

- коэффициент, учитывающий наклон цепной

передачи;

- коэффициент, учитывающий наклон цепной

передачи;

-

нормальное ускорение свободного падения;

-

нормальное ускорение свободного падения;

Определяем коэффициент запаса прочности:

,

,

где

- допускаемый коэффициент запаса

прочности [1, табл. 7.18].

- допускаемый коэффициент запаса

прочности [1, табл. 7.18].

Условие выполняется.

Окончательно принимаем цепь ПР-19.05-3180 по ГОСТ 13568-75.

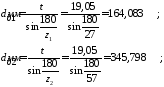

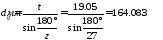

Определяем диаметры делительных окружностей звездочек:

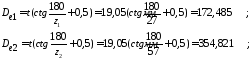

Определяем диаметры наружных окружностей звездочек:

Наибольшая хорда, необходимая для контроля звездочек:

,

,

где

- число зубьев меньшей звездочки;

- число зубьев меньшей звездочки;

-

диаметр окружности впадин:

-

диаметр окружности впадин:

,

,

где

-

диаметр делительной окружности:

-

диаметр делительной окружности:

-

радиус впадин зуба:

-

радиус впадин зуба:

,

,

где D=11,9 мм – диаметр ролика [1, табл.7.13].

Радиус сопряжения:

Координаты точки C:

Угол наклона радиуса вогнутости:

Координаты точки O:

Ширина внутренней пластины b=18.2 мм по ГОСТ 13568-75.

Расстояние

между внутренними пластинами

=12.7

мм по ГОСТ 13568-75

=12.7

мм по ГОСТ 13568-75

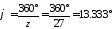

Угол поворота звеньев цепи:

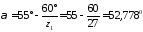

Половина угла впадин:

Угол сопряжения:

Продольный угол зубьев:

Длина прямого участка профиля:

Расстояние от центра дуги впадины до центра дуги головки:

Радиус головки зуба:

мм

мм

Радиус cкругления зуба:

Расстояние от вершины зуба до линии центров дуг cкруглений:

Наибольший диаметр обода

мм

мм

Ширина зуба звездочки

мм

мм