- •1.Введение

- •2. Выбор электродвигателя и кинематический расчет

- •2.1. Выбор электродвигателя

- •2.2. Кинематический расчет

- •3. Определение мощностей и передаваемых крутящих моментов на валах

- •4. Расчет передач

- •4.1. Расчёт цилиндрической зубчатой передачи.

- •4.1.1. Выбор материала и способа термообработки колёс

- •4.1.2. Расчет допускаемых контактных напряжений

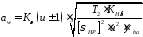

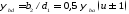

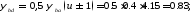

- •4.1.3. Определение допускаемых напряжений изгиба Определяем допускаемые контактные напряжения по уравнению[3, с. 280]:

- •4.1.4. Проектировочный расчёт передачи

- •Модуль зацепления:

- •4.1.6. Проверочный расчёт передачи на изгибную усталость

- •4.2. Расчет цепной передачи

- •5. Предварительный расчет диаметров валов

- •5.1. Выбор материалов валов

- •5.2. Выбор допускаемых напряжений на кручение

- •5.3. Определение диаметров ступеней вала

- •5.4. Определение диаметра ведущего вала

- •5.5. Определение диаметра ведомого вала

- •6. Подбор и проверочный расчет муфт

- •7. Предварительный подбор подшипников

- •7.1. Для быстроходного вала

- •7.2. Для тихоходного вала

- •8. Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

- •9.Расчет валов по эквивалентному моменту

- •9.1. Определение сил в зацеплении закрытых передач

- •9.1.2 Определение консольных сил

- •9.2 Расчетная схема валов редуктора

- •9.2.1 Радиальные реакции в опорах подшипников быстроходного и тихоходного валов[2, с.64]:

- •10.Подбор подшипников по динамической грузоподъемности.

- •10.1 Расчет долговечности подшипников быстроходного вала

- •10.2 Расчет долговечности подшипников тихоходного вала

- •11.Подбор и проверочный расчет шпоночных и шлицевых соединений.

- •11.1 Расчет шпонки под колесом для ведомого вала.

- •11.2 Расчет шпонки под звездочкой.

- •11.3 Расчет шпонки под муфтой.

- •12.Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей.

- •12.1. Посадки.

- •12.2. Шероховатости.

- •12.3. Допуски.

- •13.Расчет валов на выносливость.

- •13.1 Проверка на усталостную прочность быстроходного вала

- •13.2. Проверка на усталостную прочность тихоходного вала

- •14.Описание сборки редуктора

- •15. Регулировка подшипников и зацеплений.

- •15.1. Регулировка подшипников

- •15.2. Регулирование зацепления

- •8. Список литературы

- •6. Курсовое проектирование деталей машин / с.А.Чернавский [и др.].-м.:Машиностроение, 1987г.

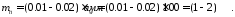

4.1.4. Проектировочный расчёт передачи

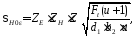

Ориентировочное значение межосевого расстояния [1, с. 45]:

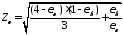

,

,

где

-вспомогательный

коэффициент:

-вспомогательный

коэффициент: для

косозубой передачи принимаем-

для

косозубой передачи принимаем- [5,c.57];

[5,c.57];

T2 - вращающий момент на валу, T2=122.501 Н·м,

-передаточное

число передачи,

-передаточное

число передачи,

=3,15,

=3,15,

-коэффициент,

учитывающий неравномерность распределения

нагрузки по длине контактных линий,

принимают в зависимости от твердости

колес и параметра

-коэффициент,

учитывающий неравномерность распределения

нагрузки по длине контактных линий,

принимают в зависимости от твердости

колес и параметра по графику(рис.5.3, с.57 [1]):

по графику(рис.5.3, с.57 [1]):

-коэффициент

ширины колеса относительно делительного

диаметра шестерни

-коэффициент

ширины колеса относительно делительного

диаметра шестерни

-

коэффициент ширины колеса относительно

межосевого расстояния; принимают из

стандартного ряда чисел в зависимости

от расположения колес относительно

опор, [1, c.

22].Передача косозубая, расположение

колес - симметричное, следовательно ,

-

коэффициент ширины колеса относительно

межосевого расстояния; принимают из

стандартного ряда чисел в зависимости

от расположения колес относительно

опор, [1, c.

22].Передача косозубая, расположение

колес - симметричное, следовательно ,

Из

1-ого ряда выбираем стандартное значение

для межосевого расстояния [1, c.55,

табл. 5.4].Принимаем

Модуль зацепления:

Нормальный модуль зацепления:

По ГОСТ 9563-79 из первого ряда выбираем стандартное значение модуля зацепления:

.

.

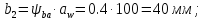

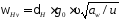

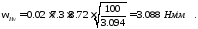

Рабочая ширина колеса:

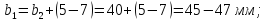

Ширина шестерни определяется по формуле :

.

.

принимаем

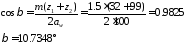

Угол наклона зубьев:

Угол

наклона зубьев для косозубой передачи

без смещения рекомендуется

[1,c.46].

Принимаем

[1,c.46].

Принимаем

.

.

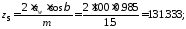

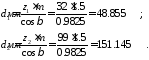

Число зубьев шестерни и колеса:

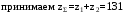

Суммарное число зубьев [1, c.46]:

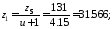

Число зубьев шестерни:

принимаем

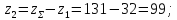

Число зубьев для колеса:

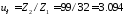

-

фактическое передаточное число.

-

фактическое передаточное число.

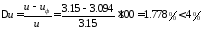

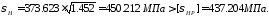

Проверяем отклонение фактического передаточного отношения от заданного,

оно не должно превышать 4%:

.

.

т. е. условие выполняется.

Уточнение угла наклона зубьев:

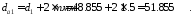

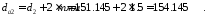

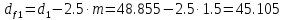

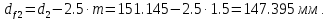

Определим делительные диаметры, диаметры вершин и впадин зубьев зубчатых колес:

мм;

мм;

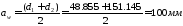

Проверка межосевого расстояния

Межосевое расстояние проверим по формуле:

Вычисление усилий действующих в зацеплении

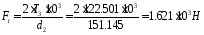

Ft - окружная сила. Определяем по формуле:

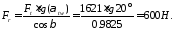

Fr - радиальная сила. Определяем по формуле:

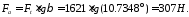

Fа – осевая сила. Определяем по формуле:

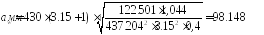

4.1.5. Проверочный расчёт передачи на контактную усталость

Расчетное контактное напряжение рассчитывается по формуле [6, с. 14]:

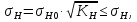

где [σН] – допускаемое контактное напряжение;

σН0

– контактное

напряжение в полюсе зацепления при

[6, с. 14]:

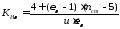

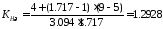

Коэффициент

нагрузки

определяют

по зависимости [7,c.14];

определяют

по зависимости [7,c.14];

,

,

где

=1

– коэффициент, учитывающий внешнюю

динамическую нагрузку [6, табл. 6, с. 15];

=1

– коэффициент, учитывающий внешнюю

динамическую нагрузку [6, табл. 6, с. 15];

–коэффициент,

учитывающий внутреннюю динамическую

нагрузку:

–коэффициент,

учитывающий внутреннюю динамическую

нагрузку:

,

,

где

– удельная

окружная динамическая сила[6, табл. 6, с.

16];

– удельная

окружная динамическая сила[6, табл. 6, с.

16];

,

,

где δН – коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев,

g0 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса;

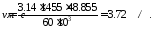

v – окружная скорость зубчатых колес:

–коэффициент,

учитывающий распределение нагрузки

между зубьями [6, табл. 6, с. 16];для прямозубых

и косозубых при осевом коэффициенте

перекрытия (

–коэффициент,

учитывающий распределение нагрузки

между зубьями [6, табл. 6, с. 16];для прямозубых

и косозубых при осевом коэффициенте

перекрытия ( ).

).

Если

,

то

,

то ;

;

Если

,

то

,

то ,

,

где

- степень точности[c.55,табл.5.6]

- степень точности[c.55,табл.5.6]

ZE

– коэффициент, учитывающий механические

свойства материалов сопряженных зубчатых

колес. Для стальных колес ZE

= 190 МПа

[6, табл. 6, с. 15];.

МПа

[6, табл. 6, с. 15];.

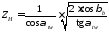

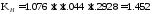

ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления [6, табл. 6, с. 15];

,

,

где

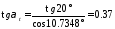

- делительный угол профиля в торцовом

сечении:

- делительный угол профиля в торцовом

сечении: [8,c.174,

табл. 9.1];

[8,c.174,

табл. 9.1];

-

угол зацепления, для косозубой передачи

без смещения ;

-

угол зацепления, для косозубой передачи

без смещения ;

[8,

c.174,

табл. 9.1];

[8,

c.174,

табл. 9.1];

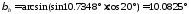

βb – основной угол наклона для косозубой передачи [6, с. 60, табл. 20]:

βb = arcsin (sin β · cos20°);

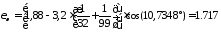

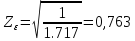

Zε

– коэффициент, учитывающий суммарную

длину контактных линий [6, с. 15, табл. 6];

при

При

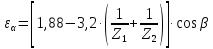

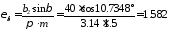

,

,

где εα – коэффициент торцового перекрытия:

Для данной скорости колес степень точности- 9-я [1,табл.5.6].

δН = 0.02,g0 = 7.3;

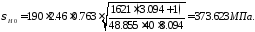

Проверяем контактное напряжение:

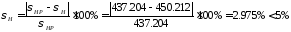

Определим процент перегрузки:

Условие прочности выполняется. Перегрузка в пределах нормы.