- •1.Введение

- •2. Выбор электродвигателя и кинематический расчет

- •2.1. Выбор электродвигателя

- •2.2. Кинематический расчет

- •3. Определение мощностей и передаваемых крутящих моментов на валах

- •4. Расчет передач

- •4.1. Расчёт цилиндрической зубчатой передачи.

- •4.1.1. Выбор материала и способа термообработки колёс

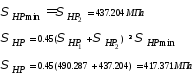

- •4.1.2. Расчет допускаемых контактных напряжений

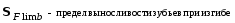

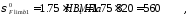

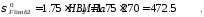

- •4.1.3. Определение допускаемых напряжений изгиба Определяем допускаемые контактные напряжения по уравнению[3, с. 280]:

- •4.1.4. Проектировочный расчёт передачи

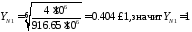

- •Модуль зацепления:

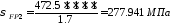

- •4.1.6. Проверочный расчёт передачи на изгибную усталость

- •4.2. Расчет цепной передачи

- •5. Предварительный расчет диаметров валов

- •5.1. Выбор материалов валов

- •5.2. Выбор допускаемых напряжений на кручение

- •5.3. Определение диаметров ступеней вала

- •5.4. Определение диаметра ведущего вала

- •5.5. Определение диаметра ведомого вала

- •6. Подбор и проверочный расчет муфт

- •7. Предварительный подбор подшипников

- •7.1. Для быстроходного вала

- •7.2. Для тихоходного вала

- •8. Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

- •9.Расчет валов по эквивалентному моменту

- •9.1. Определение сил в зацеплении закрытых передач

- •9.1.2 Определение консольных сил

- •9.2 Расчетная схема валов редуктора

- •9.2.1 Радиальные реакции в опорах подшипников быстроходного и тихоходного валов[2, с.64]:

- •10.Подбор подшипников по динамической грузоподъемности.

- •10.1 Расчет долговечности подшипников быстроходного вала

- •10.2 Расчет долговечности подшипников тихоходного вала

- •11.Подбор и проверочный расчет шпоночных и шлицевых соединений.

- •11.1 Расчет шпонки под колесом для ведомого вала.

- •11.2 Расчет шпонки под звездочкой.

- •11.3 Расчет шпонки под муфтой.

- •12.Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей.

- •12.1. Посадки.

- •12.2. Шероховатости.

- •12.3. Допуски.

- •13.Расчет валов на выносливость.

- •13.1 Проверка на усталостную прочность быстроходного вала

- •13.2. Проверка на усталостную прочность тихоходного вала

- •14.Описание сборки редуктора

- •15. Регулировка подшипников и зацеплений.

- •15.1. Регулировка подшипников

- •15.2. Регулирование зацепления

- •8. Список литературы

- •6. Курсовое проектирование деталей машин / с.А.Чернавский [и др.].-м.:Машиностроение, 1987г.

2.2. Кинематический расчет

Определение частот вращения валов привода:

- частота вращения вала электродвигателя:

=

1455 мин

=

1455 мин ;

;

- частота вращения ведущего (быстроходного) вала редуктора:

=1455

мин

=1455

мин ;

;

- частота вращения ведомого (тихоходного) вала редуктора:

=

461

=

461 905

мин

905

мин ;

;

- частота вращения вала рабочей машины:

=219

=219 955

мин

955

мин .

.

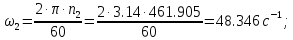

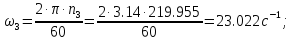

Определение угловых скоростей вращения валов:

3. Определение мощностей и передаваемых крутящих моментов на валах

Определение мощностей на валах привода:

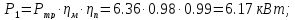

- мощность на валу электродвигателя:

=

6,36 кВт;

=

6,36 кВт;

- мощность на ведущем (быстроходном) валу редуктора:

- мощность на ведомом (тихоходном) валу редуктора:

- мощность на валу рабочей машины:

Определение передаваемых крутящих моментов на валах:

- момент на валу электродвигателя:

=

27

=

27 286

Н

286

Н м;

м;

- момент на ведущем (быстроходном) валу редуктора:

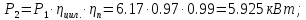

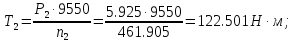

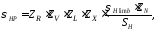

- момент на ведомом (тихоходном) валу редуктора:

- момент на валу рабочей машины:

Таблица 2.1.

Значения частот вращения, мощностей и крутящих моментов на валах

|

Наименование вала |

|

|

|

|

|

Ротор электродвигателя |

|

|

|

|

|

Быстроходный вал |

|

|

|

|

|

Тихоходный вал |

|

|

|

|

|

Вал рабочего органа |

|

|

|

|

4. Расчет передач

4.1. Расчёт цилиндрической зубчатой передачи.

4.1.1. Выбор материала и способа термообработки колёс

Для изготовления шестерни и колеса передачи редуктора выбираем

сталь 40Х (ГОСТ 4543). Термообработка – улучшение:

для шестерни

-твёрдость

заготовки

для колеса

-твёрдость

заготовки

4.1.2. Расчет допускаемых контактных напряжений

Допускаемые контактные напряжения определяются по формуле[1, c. 40]:

где

-

предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов напряжений[1,c.54,табл.5.2]:

-

предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов напряжений[1,c.54,табл.5.2]:

-коэффициент

запаса прочности; для зубчатых колес с

однородной структурой материала

-коэффициент

запаса прочности; для зубчатых колес с

однородной структурой материала

=1.1(т.к.

=1.1(т.к. )

[2,c.42];

)

[2,c.42];

-

коэффициент,

учитывающие

влияние

соответственно шероховатости

активных поверхностей

зубьев,

окружной

скорости,

вязкости

смазочного

материала

и размеров колес, для предварительных

расчетов ГОСТ 21354-87 принимаем:

-

коэффициент,

учитывающие

влияние

соответственно шероховатости

активных поверхностей

зубьев,

окружной

скорости,

вязкости

смазочного

материала

и размеров колес, для предварительных

расчетов ГОСТ 21354-87 принимаем:

-

коэффициент долговечности определяется

по формуле (ГОСТ 21354-87):

-

коэффициент долговечности определяется

по формуле (ГОСТ 21354-87):

,

,

где q=m – показатель степени, который может принимать два значения:

при

NHlim≥NK

принимаем q=6,

а для

-

- ,

,

при

NHlim<NK

принимаем q=20,

а для

-

- [3,c.279];

[3,c.279];

-

расчётное число циклов перемены

напряжений, соответствующее заданному

сроку службы передачи при постоянной

нагрузке [1, c.41]:

-

расчётное число циклов перемены

напряжений, соответствующее заданному

сроку службы передачи при постоянной

нагрузке [1, c.41]:

,

,

где c- количество колес находящихся в зацеплении с рассчитываемым

n- частота вращения рассчитываемого зубчатого колеса

Lh- срок службы привода, ч;

-

базовое число циклов нагружений,

соответствующее пределу выносливости

[5, с.26]:

-

базовое число циклов нагружений,

соответствующее пределу выносливости

[5, с.26]:

,

,

где

-

твердость материала рассчитываемого

зубчатого колеса в единицахHB;

-

твердость материала рассчитываемого

зубчатого колеса в единицахHB;

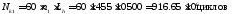

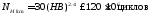

Для шестерни:

Поскольку NHlim2≤NК1, то коэффициент долговечности равен:

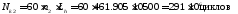

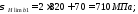

Для колеса:

Поскольку NHlim2≤NК2, то коэффициент долговечности равен:

Допускаемые контактные напряжения:

Для цилиндрической косозубой передачи для расчета [6, c. 342] принимается :

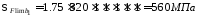

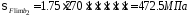

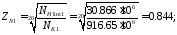

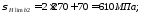

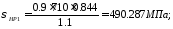

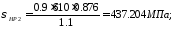

4.1.3. Определение допускаемых напряжений изгиба Определяем допускаемые контактные напряжения по уравнению[3, с. 280]:

где

,

,

где

-предел выносливости зубьев при изгибе,

соответствующий базовому числу циклов

напряжений [1,c

54,табл. 5.3];

-предел выносливости зубьев при изгибе,

соответствующий базовому числу циклов

напряжений [1,c

54,табл. 5.3];

Yt – коэффициент, учитывающий технологию изготовления; Yt = 1[1, c.43];

YZ – коэффициент, учитывающий способ получения заготовки зубчатого колеса; YZ = 1 [1, c.43];

Yg – коэффициент, учитывающий влияние шлифования переходной поверхности зуба; Yg = 1 [5, c.34];

Yd – коэффициент, учитывающий влияние деформированного упрочнения или электрохимической обработки переходной поверхности; если этого нет, то Yd = 1 [1, c.43];

YA – коэффициент, учитывающий влияние двустороннего приложения нагрузки (реверс); YA = 1 [1, c.43];

YR – коэффициент, учитывающий влияние шероховатости переходной поверхности; YR = 1 [5, c.36];

YХ – коэффициент, учитывающий размер зубчатого колеса; YХ = 1 [5, c.37];

Y – опорный коэффициент, учитывающий чувствительность материала к концентрации напряжений; Y = 1,0[1, c.43];

SF – коэффициент безопасности, SF =1,7

YN – коэффициент долговечности [5, c.29].

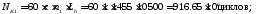

,

,

где

- базовое число циклов нагружений, для

любых сталей[6,c.343];

- базовое число циклов нагружений, для

любых сталей[6,c.343];

-

общее число циклов перемены напряжений

при нагрузках с постоянными амплитудами

[1, c.44]:

-

общее число циклов перемены напряжений

при нагрузках с постоянными амплитудами

[1, c.44]:

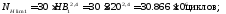

-показатель

кривой усталости;

-показатель

кривой усталости;

=6

[1,c.44];

=6

[1,c.44];