- •1.Введение

- •2. Выбор электродвигателя и кинематический расчет

- •2.1. Выбор электродвигателя

- •2.2. Кинематический расчет

- •3. Определение мощностей и передаваемых крутящих моментов на валах

- •4. Расчет передач

- •4.1. Расчёт цилиндрической зубчатой передачи.

- •4.1.1. Выбор материала и способа термообработки колёс

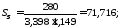

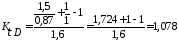

- •4.1.2. Расчет допускаемых контактных напряжений

- •4.1.3. Определение допускаемых напряжений изгиба Определяем допускаемые контактные напряжения по уравнению[3, с. 280]:

- •4.1.4. Проектировочный расчёт передачи

- •Модуль зацепления:

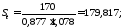

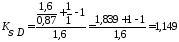

- •4.1.6. Проверочный расчёт передачи на изгибную усталость

- •4.2. Расчет цепной передачи

- •5. Предварительный расчет диаметров валов

- •5.1. Выбор материалов валов

- •5.2. Выбор допускаемых напряжений на кручение

- •5.3. Определение диаметров ступеней вала

- •5.4. Определение диаметра ведущего вала

- •5.5. Определение диаметра ведомого вала

- •6. Подбор и проверочный расчет муфт

- •7. Предварительный подбор подшипников

- •7.1. Для быстроходного вала

- •7.2. Для тихоходного вала

- •8. Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

- •9.Расчет валов по эквивалентному моменту

- •9.1. Определение сил в зацеплении закрытых передач

- •9.1.2 Определение консольных сил

- •9.2 Расчетная схема валов редуктора

- •9.2.1 Радиальные реакции в опорах подшипников быстроходного и тихоходного валов[2, с.64]:

- •10.Подбор подшипников по динамической грузоподъемности.

- •10.1 Расчет долговечности подшипников быстроходного вала

- •10.2 Расчет долговечности подшипников тихоходного вала

- •11.Подбор и проверочный расчет шпоночных и шлицевых соединений.

- •11.1 Расчет шпонки под колесом для ведомого вала.

- •11.2 Расчет шпонки под звездочкой.

- •11.3 Расчет шпонки под муфтой.

- •12.Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей.

- •12.1. Посадки.

- •12.2. Шероховатости.

- •12.3. Допуски.

- •13.Расчет валов на выносливость.

- •13.1 Проверка на усталостную прочность быстроходного вала

- •13.2. Проверка на усталостную прочность тихоходного вала

- •14.Описание сборки редуктора

- •15. Регулировка подшипников и зацеплений.

- •15.1. Регулировка подшипников

- •15.2. Регулирование зацепления

- •8. Список литературы

- •6. Курсовое проектирование деталей машин / с.А.Чернавский [и др.].-м.:Машиностроение, 1987г.

13.Расчет валов на выносливость.

Уточненные

расчеты на выносливость отражают влияние

разновидности цикла напряжений,

статических и усталостных характеристик

материалов, размеров, формы и состояния

поверхности. Расчет выполняют в форме

проверки коэффициента S

запаса прочности, минимально допустимое

значение которого принимают в диапазоне

в

зависимости от ответственности

конструкции и последствий разрушения

вала, точности определения нагрузок и

напряжений, уровня технологии изготовления

и контроля.

в

зависимости от ответственности

конструкции и последствий разрушения

вала, точности определения нагрузок и

напряжений, уровня технологии изготовления

и контроля.

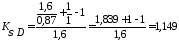

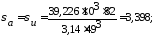

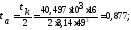

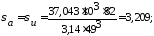

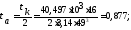

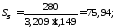

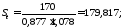

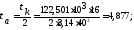

13.1 Проверка на усталостную прочность быстроходного вала

Исследовав эпюры изгибающих и крутящих моментов, определяем опасное сечение вала, которым является сечение вала под шестерней, поэтому производим расчет для 2-х опасных сечений.

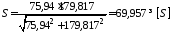

Вычисляем коэффициент S:

где

и

и - коэффициенты запаса по нормальным и

касательным напряжениям, определяемые

по зависимостям:

- коэффициенты запаса по нормальным и

касательным напряжениям, определяемые

по зависимостям:

где

и

и -

амплитуды напряжений цикла,

-

амплитуды напряжений цикла,

и

и

- пределы выносливости гладких образцов

при симметричном цикле изгиба и кручения;

Принимаем из [2, табл. 16.2.1]:

- пределы выносливости гладких образцов

при симметричном цикле изгиба и кручения;

Принимаем из [2, табл. 16.2.1]:

;

;

где

-

результирующий изгибающий момент;

-

результирующий изгибающий момент;

-

крутящий момент,

-

крутящий момент,

=Т;

=Т;

W

и

-

моменты сопротивления сечения вала при

изгибе и кручении:

-

моменты сопротивления сечения вала при

изгибе и кручении:

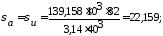

;

;

,

,

где

- диаметр круглого сечения вала.

- диаметр круглого сечения вала.

и

и

- коэффициенты снижения предела

выносливости.

- коэффициенты снижения предела

выносливости.

Значения

и

и вычисляют по зависимостям :

вычисляют по зависимостям :

;

;

,

,

где

и

и -

эффективные коэффициенты концентрации

напряжений,

-

эффективные коэффициенты концентрации

напряжений, =2,

=2, =1,65

[3, с.171, табл. 10.10] ;

=1,65

[3, с.171, табл. 10.10] ;

и

и

- коэффициенты влияния абсолютных

размеров поперечного сечения,

- коэффициенты влияния абсолютных

размеров поперечного сечения, =0,87,

=0,87, =

0,87 [3, с.170, табл. 10.7] ;

=

0,87 [3, с.170, табл. 10.7] ;

и

и

- коэффициенты влияния качества

поверхности,

- коэффициенты влияния качества

поверхности, =1,

=1, =

1 [3, с.170, табл. 10.8] ;

=

1 [3, с.170, табл. 10.8] ;

-

коэффициент влияния поверхностного

упрочнения,

-

коэффициент влияния поверхностного

упрочнения,

=1,6

[3, с.170, табл. 10.9].

=1,6

[3, с.170, табл. 10.9].

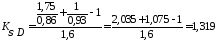

;

;

;

;

.

.

;

;

;

;

.

.

Вал прошёл проверку на усталостную и статическую прочность.

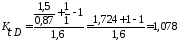

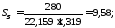

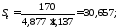

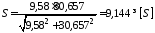

13.2. Проверка на усталостную прочность тихоходного вала

Исследовав эпюры изгибающих и крутящих моментов, определяем опасное сечение вала, которым является сечение вала для посадки подшипника.

Вычисляем коэффициент S:

где

и

и - коэффициенты запаса по нормальным и

касательным напряжениям, определяемые

по зависимостям:

- коэффициенты запаса по нормальным и

касательным напряжениям, определяемые

по зависимостям:

где

и

и -

амплитуды напряжений цикла,

-

амплитуды напряжений цикла,

и

и

- пределы выносливости гладких образцов

при симметричном цикле изгиба и кручения;

Принимаем из [2, табл. 16.2.1]:

- пределы выносливости гладких образцов

при симметричном цикле изгиба и кручения;

Принимаем из [2, табл. 16.2.1]:

;

;

где

-

результирующий изгибающий момент;

-

результирующий изгибающий момент;

-

крутящий момент,

-

крутящий момент,

=Т;

=Т;

W

и

-

моменты сопротивления сечения вала при

изгибе и кручении:

-

моменты сопротивления сечения вала при

изгибе и кручении:

;

;

,

,

где

- диаметр круглого сечения вала.

- диаметр круглого сечения вала.

и

и

- коэффициенты снижения предела

выносливости.

- коэффициенты снижения предела

выносливости.

Значения

и

и вычисляют по зависимостям :

вычисляют по зависимостям :

;

;

,

,

где

и

и -

эффективные коэффициенты концентрации

напряжений,

-

эффективные коэффициенты концентрации

напряжений, =1.75,

=1.75, =1,5

[3, с.171, табл. 10.10] ;

=1,5

[3, с.171, табл. 10.10] ;

и

и

- коэффициенты влияния абсолютных

размеров поперечного сечения,

- коэффициенты влияния абсолютных

размеров поперечного сечения, =0,86,

=0,86, =

0,86 [3, с.170, табл. 10.7] ;

=

0,86 [3, с.170, табл. 10.7] ;

и

и

- коэффициенты влияния качества

поверхности,

- коэффициенты влияния качества

поверхности, =0.93,

=0.93, =

0.93 [3, с.170, табл. 10.8] ;

=

0.93 [3, с.170, табл. 10.8] ;

-

коэффициент влияния поверхностного

упрочнения,

-

коэффициент влияния поверхностного

упрочнения,

=1,6

[3, с.170, табл. 10.9].

=1,6

[3, с.170, табл. 10.9].

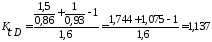

;

;

;

;

.Вал

прошёл проверку на

усталостную и статическую прочность.

.Вал

прошёл проверку на

усталостную и статическую прочность.

14.Описание сборки редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на входной вал (поз.14) насаживают подшипники (поз.32), предварительно нагретые в масле до 80-100 С0; в выходной вал (поз.12) закладывают шпонку (поз.39) и напрессовывают зубчатое колесо (поз.13) до упора в бурт затем надевают втулку (поз.10), и устанавливают подшипники (поз.33), предварительно нагретые в масле.

Ведомый вал укладывают в основание корпуса (поз.15), ведущий вставляется в отверстие крышки корпуса редуктора, крышку центрируют с помощью штифтов и закрепляют болтами(поз.25), покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком.

После этого в подшипниковые камеры закладывают дистанционные кольца, ставят крышки подшипников (поз.3,4,5,6) с металлическими прокладками (поз.18,19,20,21) для регулировки.

Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами (поз.28).

Далее на концы валов в шпоночные канавки закладывают шпонки (поз.38,40), устанавливают полумуфту и закрепляют их установочными винтами; звездочку закрепляют торцевым креплением с помощью винта, шайбы и штифта. Затем ввертывают пробку маслоспускного отверстия и маслоуказатель (поз.2).Заливают в корпус масло и закрывают смотровое отверстие крышкой (поз.1) с прокладкой из технического картона; закрепляют крышку.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.