ППУМРЭС Бобылкин / 2_6

.doc2.6. Поверхностный монтаж

Специалисты по радиоэлектронике считают, что дальнейшее развитие техники печатного монтажа связано с широким внедрением поверхностного монтажа. В самой этой идее нет ничего нового, достаточно вспомнить, что первые логические микросхемы, пришедшие на смену микромодулям, еще в 60-е годы выпускались в корпусах с планарными выводами. Прообразами элементов поверхностного монтажа являются микросхемы, например серии 104 и 133. Затем появились бескорпусные и безвыводные элементы, встречающиеся в микросборках, которые стали первыми элементами поверхностного монтажа.

В настоящее время выпускается обширная элементная база, отработаны технологии, изготавливается и поставляется необходимое оборудование. Все это в целом позволяет широко использовать данную технологию и достигать высокой плотности компоновки при сохранении низкой стоимости. Но, приступая к разработке аппаратуры с применением элементов поверхностного монтажа, не следует забывать и о присущих этому методу недостатках. Один из них связан с различиями в коэффициентах температурного расширения компонентов и печатной платы, традиционно выполняемой из стеклотекстолита. Разница в линейном расширении становится причиной внутренних напряжений и приводит к микроразрывам печатных проводников и отказу аппаратуры.

С развитием радиоэлектронной техники температурное расширение, разумеется, не исчезло (и даже не изменилось), но применение новых материалов заметно снизило чувствительность печатных плат к перепадам температур (к термоудару). И все же нельзя забывать об этой проблеме и возможных последствиях.

Отличительная особенность технологии монтажа на поверхность - использование безвыводных элементов (без традиционных проволочных или ленточных выводов). Выводы у таких элементов заменены металлизированными поверхностями. Если все-таки выводы имеются, то формуются так, чтобы элементы допускали установку на поверхность.

Размеры элементов, компонуемых на поверхности, на один-два порядка меньше соответствующих аналогов в традиционном исполнении. Из этого вытекает вторая особенность процесса поверхностного монтажа - отказ от работы вручную и ориентация на автоматизированные и полуавтоматизированные способы установки элементов и переход на групповую пайку. Пайка вручную большинства элементов либо вообще недоступна (например, для микросхем с шариковыми выводами), либо крайне трудоемка. Такой прием монтажа элементов на поверхность возможен только в ограниченных объемах, в основном при проведении макетных и ремонтных работ.

Проектируя печатные платы, следует принимать во внимание особенности выбранного метода пайки. Поэтому еще на ранних стадиях конструкторской работы необходимо четко представлять себе, как будет собираться (и паяться) данное устройство.

Технологии пайки условно можно разделить на два направления: пайка волной и пайка в печи. Каждое из них имеет свои достоинства и недостатки, но главное, как уже отмечалось, - способ пайки влияет на конструктивные параметры печатной платы.

Если ориентироваться на пайку в печи, то следует использовать компоненты, способные выдерживать кратковременный нагрев до температуры 280 0С в течение 40 с. Кроме того, в месте пайки должно находиться строго дозированное количество припоя, что обеспечивается разными технологическими приемами, некоторые из них основаны на использовании паяльной пасты. Она наносится на требуемое место с помощью специальных установок или более простым способом – посредством паяльной маски (трафарета).

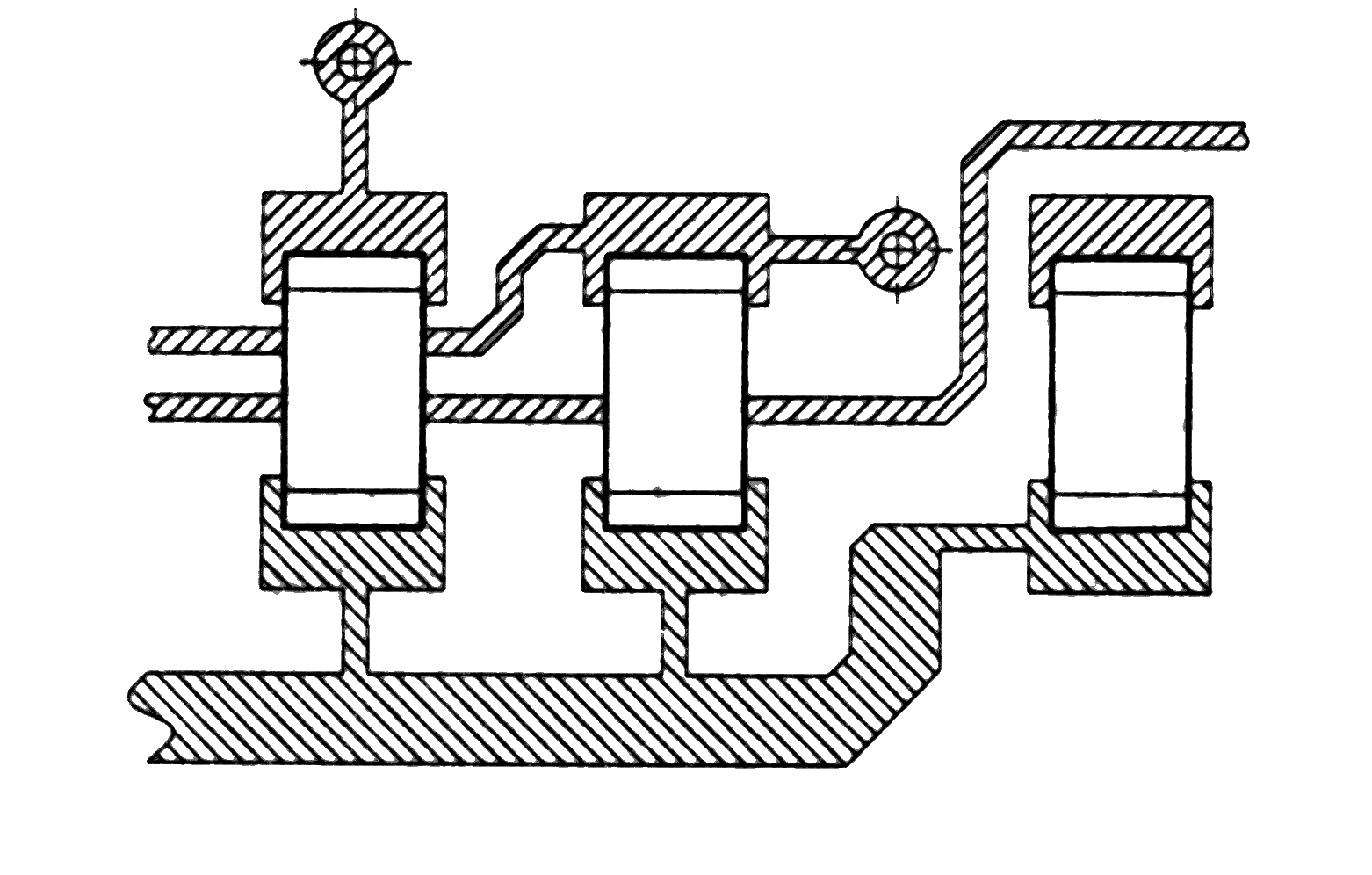

Пайка в печи с использованием строго дозированного количества припоя требует принятия особых конструктивных мер при разработке контактных площадок. В частности, контактные площадки нельзя совмещать с переходными отверстиями, более того, переходное отверстие следует соединять с соответствующей контактной площадкой тонким печатным проводником длиной не менее 0,5 мм (см. рис. 2.14). Если же к контактной площадке должен подходить широкий проводник (шина или экранный слой), то непосредственно перед ней его нужно сузить до размера минимального по ширине проводника (см. рис. 2.15). Эти требования связаны с особенностями пайки, которая осуществляется в автоматическом режиме за очень короткий промежуток времени (не более 30 с), так что необходимо предусмотреть все меры для исключения оттока тепла непосредственно от контактной площадки. Кроме того, в месте пайки находится строго дозированное количество припоя или паяльной пасты, поэтому нельзя допустить растекания припоя из зоны пайки, и именно по этой причине переходные отверстия должны быть отделены от контактных площадок и обязательно скрыты паяльной маской, как это показано на рис. 2.14.

Рис. 2.14

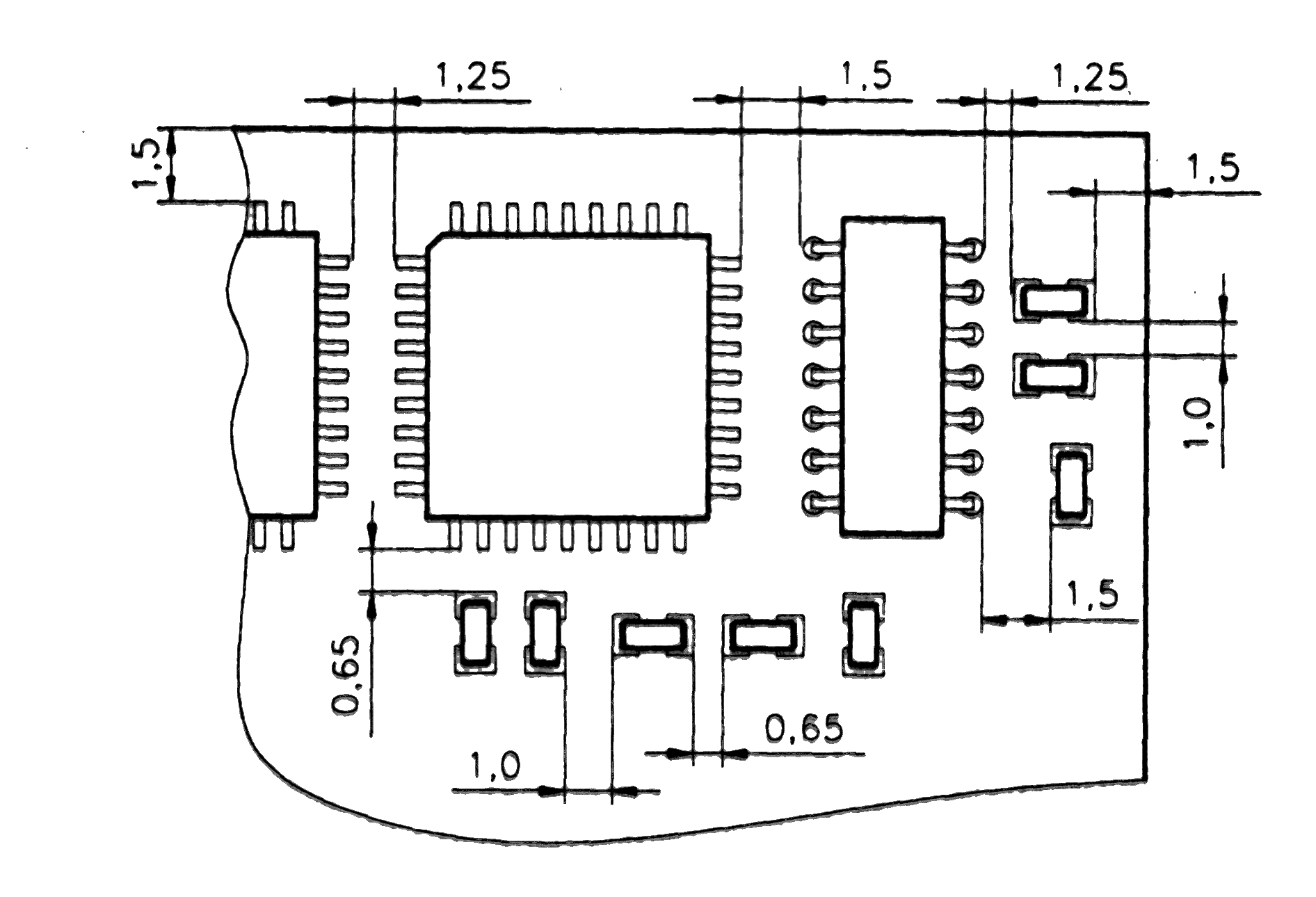

Рис. 2.15

При пайке волной ограничений по количеству припоя нет (в ванне его всегда достаточно), но компоновка элементов должна быть более "просторной" (см. рис. 2.16). А в случае установки высоких элементов необходимо, кроме всего прочего, учитывать их габариты и обеспечивать между ними зазор, через который волна припоя будет попадать к выводам. Считается приемлемым такое расстояние между элементами, когда в направлении движения волны припоя место пайки видно под углом не менее 45° (см. рис. 2.17).

Рис. 2.16

Рис. 2.17

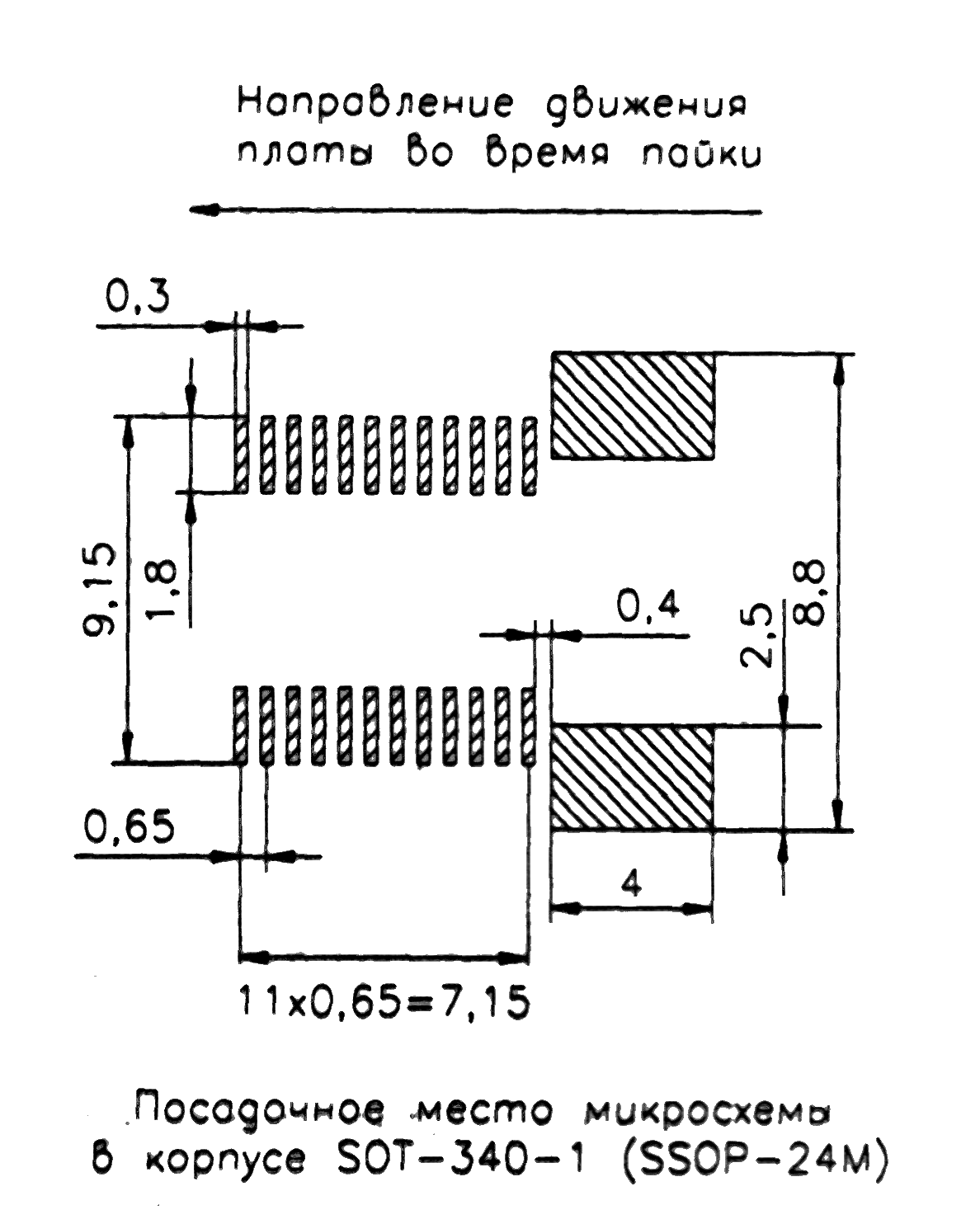

Более того, пайка волной микросхем с планарными выводами при шаге 0,65 мм и менее может привести к образованию паразитных перемычек между соседними выводами. Поэтому для элементов с таким шагом выводов целесообразно применять другие методы пайки. А если отказ от пайки волной нецелесообразен, то в конструкции печатной платы надо выбрать такое расположение микросхемы, чтобы ряды выводов в установке пайки волной были расположены вдоль направления движения платы. Следует также предусмотреть в конце ряда контактных площадок специальные увеличенные контактные площадки – ловушки для припоя (см. рис. 2.18). Их положение тоже должно быть согласовано с направлением движения платы во время пайки.

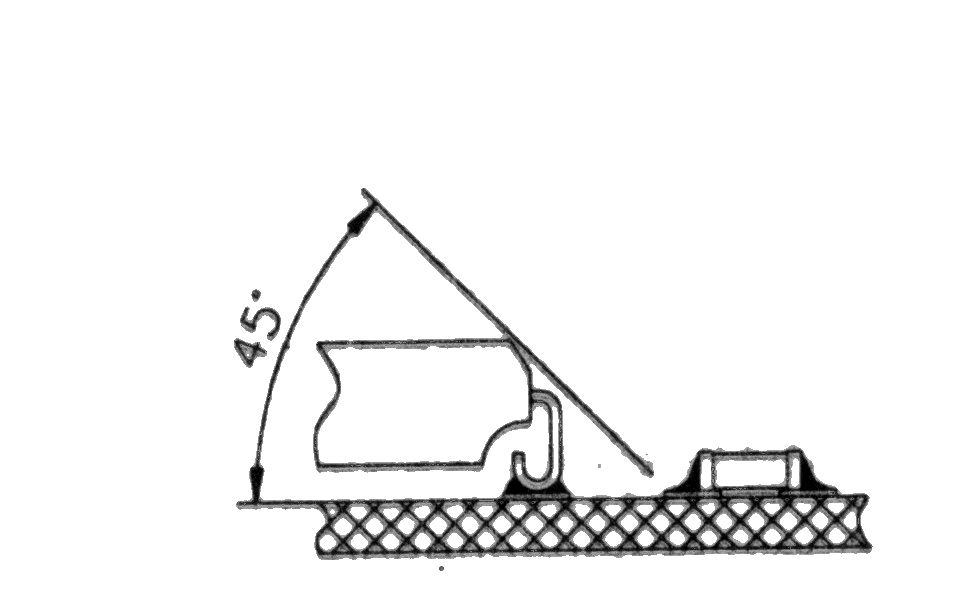

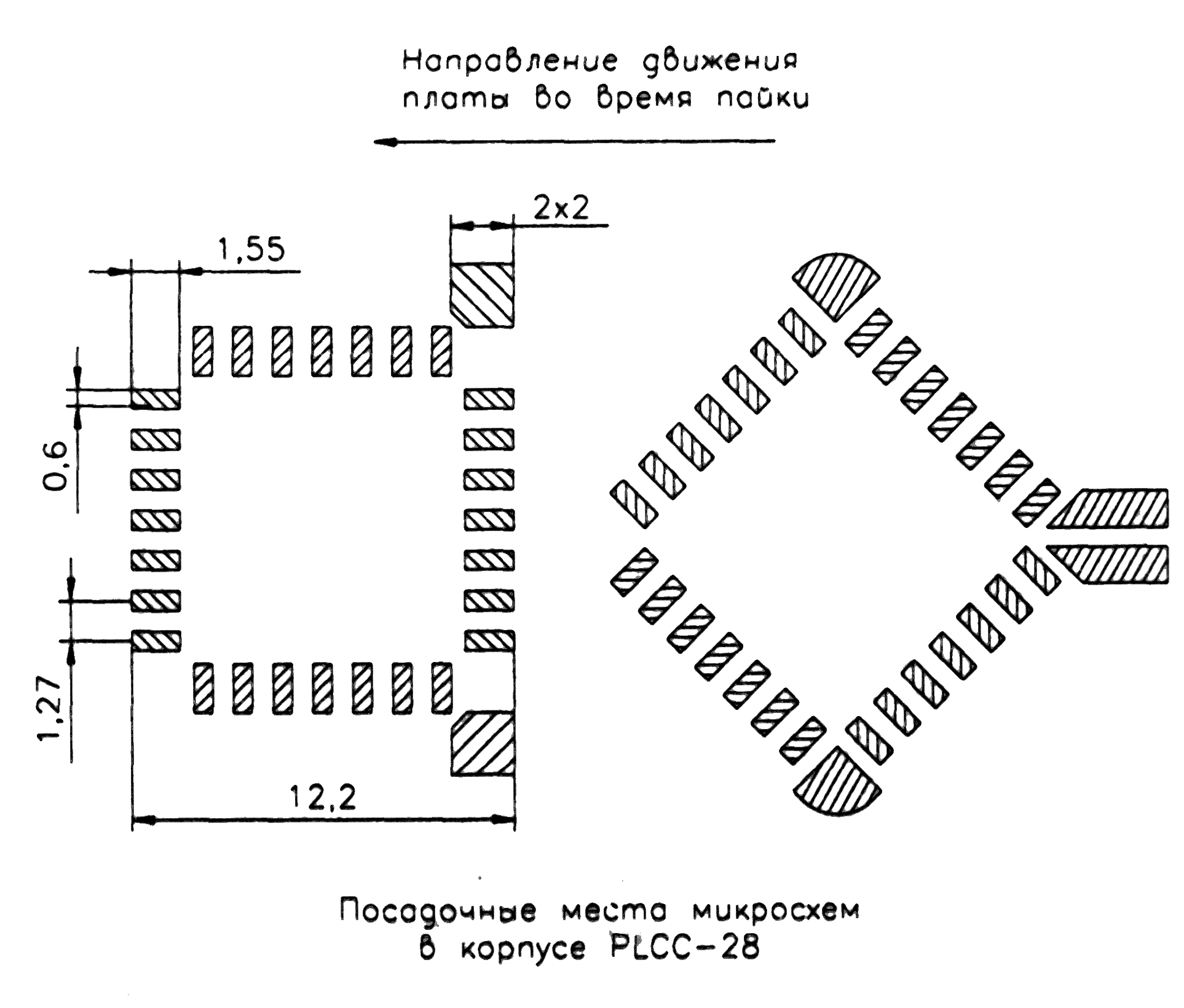

Решить указанным способом данную задачу для корпусов с четырехсторонним расположением выводов сложнее, но выйти из положения можно, развернув корпус на 45° (см. рис. 2.19).

Направление движения платы во время

пайки

Рис. 2.18. Посадочное место микросхемы в корпусе SSOP-24M

Направление движения платы во время

пайки

Рис. 2.19. Посадочные места микросхем в корпусе PLCC-28

Любая групповая пайка производится за очень короткое время, в течение которого припой должен расплавиться и смочить поверхности пайки. Чтобы обеспечить качество и надежность паяного соединения, приходится принимать особые меры по сохранению (обеспечению) пайки печатной платы и компонентов. Дело в том, что некоторые традиционно используемые для контактных площадок гальванические покрытия на основе олова, свинца и висмута даже при непродолжительном хранении во влажной среде теряют способность к смачиванию припоем. Вызвано это образованием так называемых интерметаллических соединений. Бороться с этим злом - занятие сложное и малоэффективное, так что во избежание неприятностей производители предпочитают отправлять на монтаж печатные платы, не допуская их длительного хранения, что, однако, не является решением проблемы. Стабильную пайку обеспечивает химически нейтральное покрытие золотом (Хим. Зл.05). При этом достаточно нанести очень тонкий слой золота только на контактные площадки: расход драгоценного металла оказывается небольшим и суммарная стоимость изделия увеличивается незначительно. Дополнительные затраты на покрытие золотом окупаются повышением качества и надежности изделий. Напомним, что выводы микросхем всегда имели (и имеют) золотое покрытие.