ППУМРЭС Бобылкин / 2_2

.doc2.2. Установка элементов со штыревыми выводами

Элементы со штыревыми (радиальными) выводами, расположенными под корпусом, допускают компоновку их на печатных платах с минимальными конструктивными зазорами (0,5-1,0 мм), что обеспечивает высокую объемную плотность монтажа. Но с технологической точки зрения установка этих элементов на печатные платы более трудоемка, чем компонентов с осевыми выводами. Монтаж их трудно автоматизируется, если это вообще удается сделать. Среди компонентов со штыревыми выводами существуют такие, конструкция которых разработана с учетом требований монтажа на печатные платы (например, конденсаторы К10-17 и К10-23).

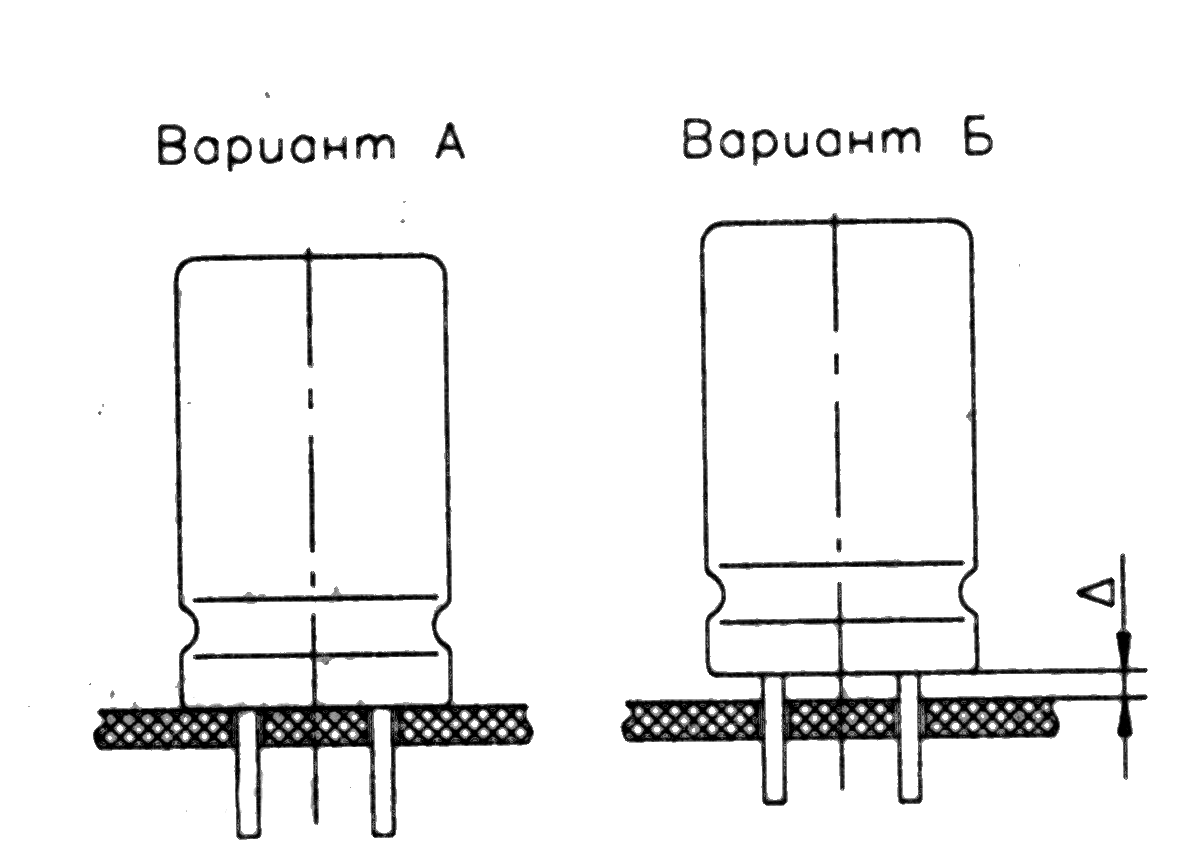

Имеются также конденсаторы К50-6 и им подобные, внешне как будто предназначенные для печатного монтажа, но на практике совершенно не приспособленные для выполнения этой операции без принятия специальных мер. Дело в том, что при установке таких элементов вплотную к печатной плате возникают проблемы с ее пайкой и промывкой после монтажа в связи с отсутствием зазора между элементом и платой (вариант А на рис. 2.3).

Рис. 2.3

В частности, в замкнутом объеме под такими элементами при пайке создается избыточное давление горячих паров, которые выдавливают из отверстия расплавленный припой. В результате надежность пайки резко снижается, что может стать причиной отказов аппаратуры, а о качественной промывке в данном случае вообще говорить не приходится.

Вариант А имеет еще один существенный недостаток. Здесь обычно не соблюдается допустимое расстояние от места пайки до корпуса. Чтобы решить все проблемы, подобные элементы приходится устанавливать с зазором (см. вариант Б на рис. 2.3). Но этот вариант с технологической точки зрения оказывается очень трудоемким, поскольку обеспечить требуемый зазор между элементом и платой сложно, а иногда, при плотном монтаже, невозможно. Если компонент все же установлен, то он очень неустойчив, наклоняется при самом незначительном внешнем усилии и не выдерживает серьезных механических испытаний. Выход из положения заключается в применении различных по конструкции подставок и прокладок, но это усложняет монтаж и увеличивает стоимость изделия. Никакой автоматизации установка этих элементов с подставками не поддается (и без подставок, кстати, тоже).

Все сказанное следует учитывать при подборе элементной базы и закладываемых в конструкцию вариантов сборки.

Выбирая элементы и способ их компоновки, необходимо отчетливо представлять себе, как они будут закрепляться перед пайкой. Многие детали, монтируемые в отверстия вручную, фиксируются отгибанием выводов, что исключает выпадение или смещение элементов, пока они не будут припаяны.

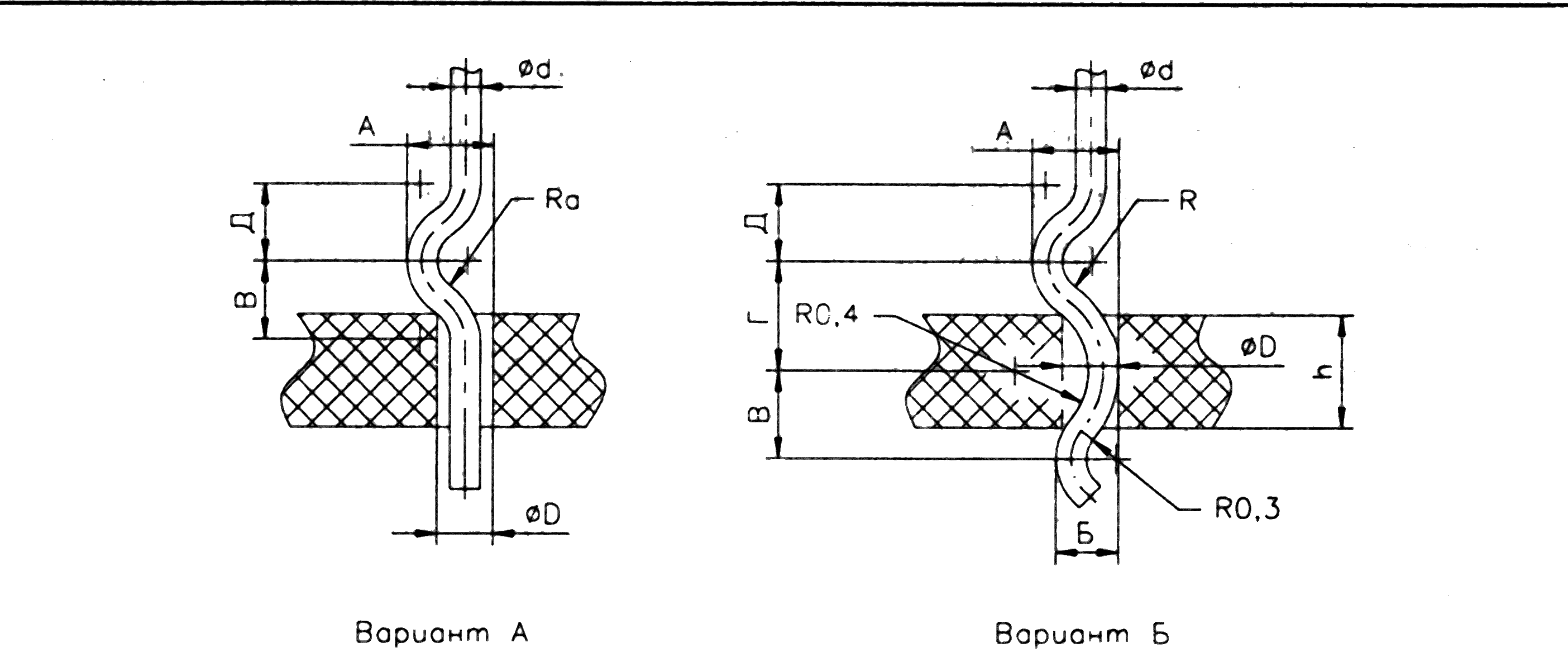

Одним из эффективных приемов временного закрепления элементов (как с осевыми, так и со штыревыми выводами) является формовка выводов в форме зигзага. Это наиболее простой и дешевый способ, чтобы обеспечить размещение элементов с зазором над платой и временно, до пайки, закрепить их. Причем некоторые отечественные и многие зарубежные производители поставляют элементы (например, конденсаторы К10-17б) с заранее отформованными соответствующим образом выводами (см. рис. 2.4).

Рис. 2.4

Согласно ГОСТ 29137-91 предусмотрены два варианта: зиг-вывод (рис. 2.5, вариант А) и зиг-замок (вариант Б). В первом варианте фиксация при необходимости достигается отгибанием выступающих концов выводов. В варианте Б - за счет изогнутого вывода.

Оба варианта допускают установку элементов на посадочные места, предназначенные для неотформованных выводов. Это значит, что при использовании зиг-замков или при отказе от них посадочные места менять не придется. Параметры элементов приведены в табл. 2.2.

Рис. 2.5

Таблица 2.2

|

d |

D |

А |

Б |

В |

Г |

Д |

Ra |

|

0,5 |

0,8 |

1,2 |

1,0 |

1,3 |

1,3 |

1,3 |

0,4 |

|

0,6 |

1,0 |

1,4 |

1,2 |

||||

|

0,8 |

1,2 |

1,7 |

1,5 |

1,5 |

1,8 |

1,9 |

0,8 |

|

1,0 |

1,5 |

1,8 |

1,7 |

Примечание: h = 1,5-2,0 мм.