ППУМРЭС Бобылкин / 2_9

.doc2.9. Паяльная маска

Может показаться, что паяльная маска и вообще вопросы пайки к проектированию печатных плат не имеют прямого отношения. Но дело в том, что паяльная маска, являющаяся технологическим приспособлением (инструментом), может быть сконструирована только в процессе разработки печатной платы.

Сначала кратко о паяльной маске и ее применении.

Эффективными приемами групповой пайки считаются различные варианты пайки нагревом в печи (точнее, в специальной установке) и пайка с использованием "паровой фазы". В места пайки предварительно вводится (закладывается или наносится) припой, который расплавляется в печи. Один из вариантов внесения в зону пайки припоя основан на использовании паяльной пасты - механической смеси мелкодиспергированного стандартного припоя (микрочастиц или микросфер) со связующим составом, в который вводятся различные добавки, предохраняющие расплавленный припой от окисления и обеспечивающие смачиваемость мест пайки (флюсы), а также блескообразующие, сохраняющие и т.д. Паста наносится на определенные участки "чистой" печатной платы строго дозированными порциями. Для этой цели может использоваться специальный трафарет, именуемый паяльной маской. Затем на подготовленную таким образом плату устанавливаются и временно закрепляются элементы, которые должны быть припаяны. Тяжелые элементы крепятся механически (зиг-замками или отгибанием выводов) либо приклеиваются быстротвердеющим клеем. Легкие элементы (а это большинство чип-элементов) удерживаются на печатной плате за счет адгезии паяльной пасты.

Затем плата подвергается кратковременному нагреву (как правило, ступенчатому) в специальных печах или конвейерных установках, где режим нагрева (пайки) строго регламентирован. В печах происходит плавление припоя и одновременная пайка всех элементов.

Короткое время нагрева и строгое соблюдение температурного режима обеспечивают сохранность печатной платы и элементов.

Элементы, которые по тем или иным причинам нельзя нагревать таким способом, следует паять отдельно на заключительном этапе (например, вручную).

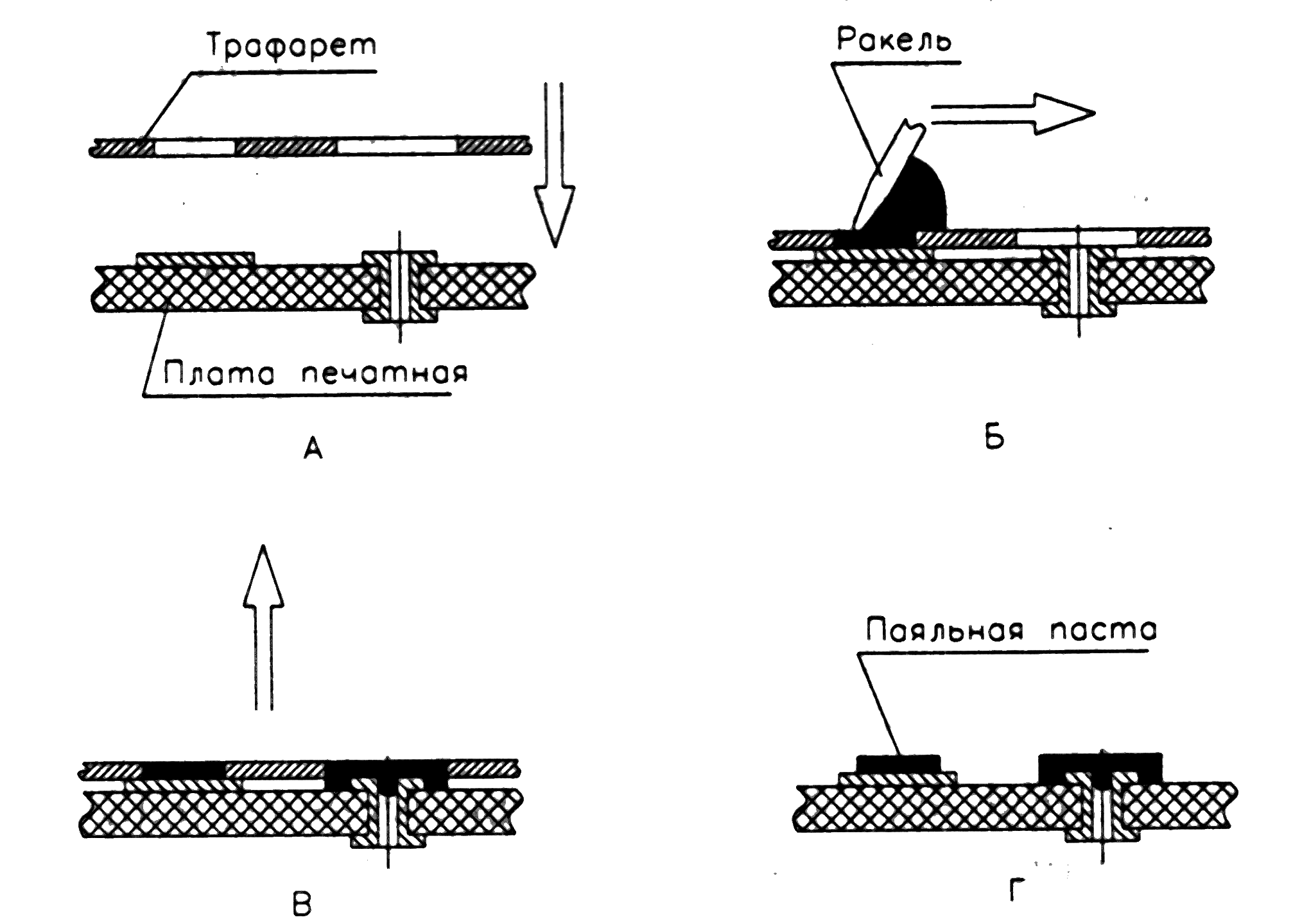

Рис. 2.29 иллюстрирует процесс нанесения паяльной пасты через специальный (индивидуальный для каждой платы) трафарет с окнами в местах нанесения пасты.

Паяльная маска накладывается на печатную плату, далее на нее по краю с большим излишком наносится паяльная паста, а затем инструментом, называемым им (наподобие скребка или шпателя), весь ее объем перемещается по трафарету. Паяльная паста попадает в окна трафарета и ложится на поверхность платы. Количество пасты определяется толщиной трафарета и размерами окон.

Рис. 2.29

Трафарет снимается, а на местах окон на плате остается необходимое количество паяльной пасты.

Если элементы монтируются с двух сторон платы, то операция нанесения пасты повторяется, но уже с использованием другого трафарета.

Сам трафарет изготавливается методами фототравления из листового материала (латуни или нержавеющей стали) толщиной 0,2-0,3 мм. Когда элементы на плате достаточно однородные по конструкции, спроектировать трафарет несложно. Гораздо труднее разработать и изготовить трафареты для плат, на которых предполагается одновременно запаивать элементы, разные по конструкции и способу монтажа (например, чип-элементы и компоненты, монтируемые в отверстия). В последнем случае приходится изменять не только размеры окон, но и толщину трафарета.

Как было сказано, трафарет изготавливается практически по той же технологии, что и медные проводники на печатной плате, хотя для достижения большей точности и сокращения времени травление в данном случае осуществляется с двух сторон. Для этой цели нужны соответственно два фотошаблона.

Паяльная маска разрабатывается одновременно со всем проектом в программе P-CAD РСВ. При этом можно использовать специальные слои Top Paste и Bot Paste (Верхний и нижний слои паяльной маски), а в диалоговом окне Options Configure задать величину параметра Paste Mask Shrink (Уменьшение размера паяльной маски). Таким образом Вы получите параметры паяльной маски для всех контактных площадок, причем размеры ее окон будут меньше КП на величину, указанную в окне Paste Mask Shrink. Но такой подход к назначению размеров резко ограничивает свободу действий конструктора, поэтому ему, возможно, придется создать самостоятельный слой (или два слоя) для разработки требуемого шаблона с учетом всех тонкостей конкретной маски.

При плавлении в печи припой распределяется по смачиваемой поверхности в виде капли, поэтому для паяльной маски необязательно делать в трафарете окна, повторяющие по форме КП. Более того, пасту допускается частично наносить на диэлектрик, то есть выходить за габариты контактной площадки. Если, например, двум смежным отверстиям требуются значительные дозы припоя и соответственно большие окна в трафарете, то окна в маске можно сместить в разные стороны от осей контактных площадок, чтобы они не сливались.

При расчете количества пасты надо иметь в виду, что она содержит только около 70 % собственно припоя, поэтому ее объем должен быть увеличен.

Кроме того, определяя необходимое количества припоя, следует учитывать, будет ли каждый конкретный элемент приклеен к плате. Элемент, который не приклеен, получает во время пайки, пока припой расплавлен, свободу перемещения и под действием сил поверхностного натяжения стремится занять среднее положение относительно контактной площадки, что особенно важно, если способ установки элементов не обеспечивает высокой точности совмещения. Это характерно для ручных и полуавтоматизированных способов позиционирования элементом.

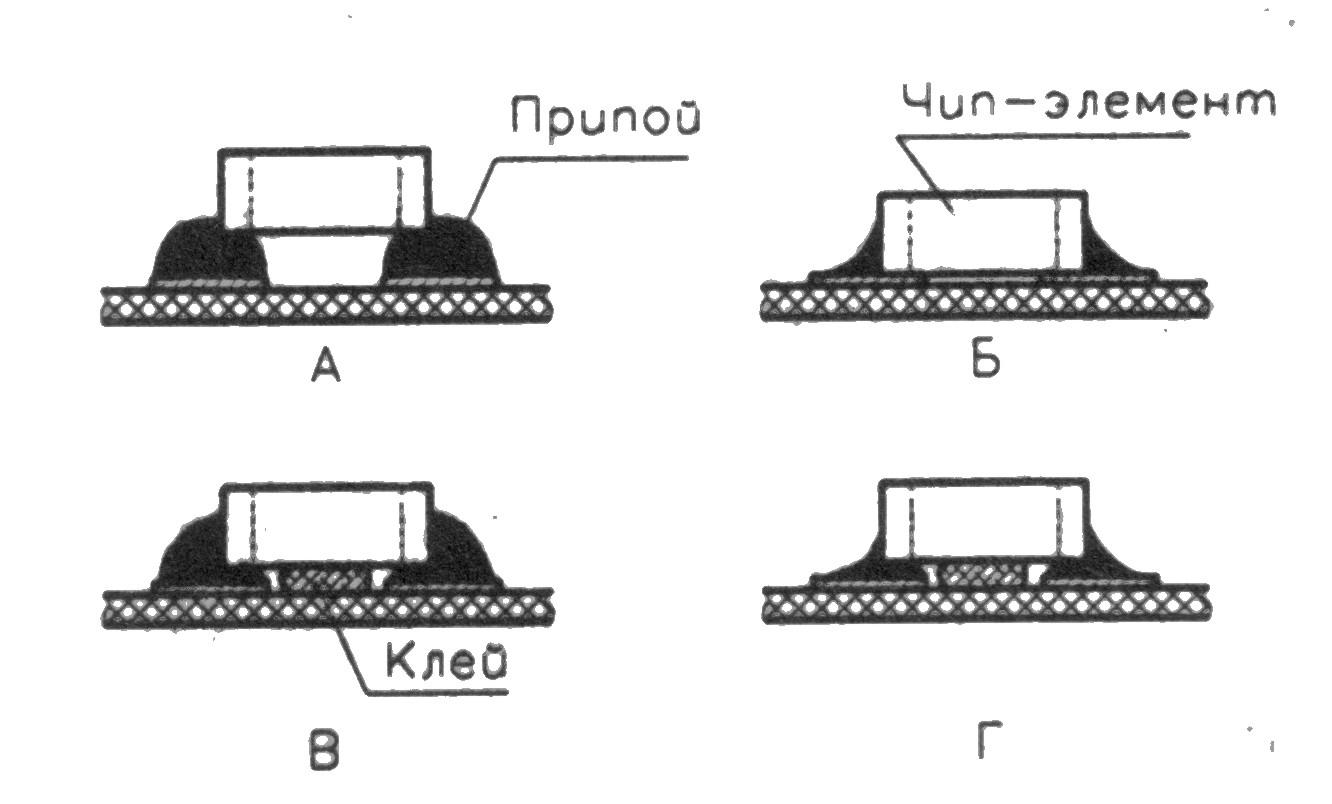

Когда припой расплавлен и его много, не приклеенный элемент стремится всплыть на поверхность припоя (см. рис. 2.30,а). Если припоя мало, то элемент плотно прижимается к поверхности печатной платы за счет сил поверхностного натяжения (см. рис. 2.30,б). Следует сразу уточнить, что эффект прижатия наблюдается только в случае вогнутого мениска капли припоя, в то время как при выпуклом мениске элемент всплывает. Отсюда следует, что при отсутствии приклейки элемента требуется строгая дозировка припоя, то есть количество паяльной пасты должно быть точно определено в зависимости от конкретных размеров каждого элемента и контактной площадки.

а б

в

г

Рис. 2.30

Если же элемент предварительно приклеен, то никаких подвижек не будет, он останется на прежнем месте, для заполнения всех "пустот" понадобится больше припоя и соответственно паяльной пасты, а форма капли припоя не имеет существенного значения (см. рис. 2.30,в и 2.30,г).

При пайке волной приклейка всех чип-элементов обязательна, иначе волна их просто смоет. Компоненты, паяемые в печи, не испытывают заметных нагрузок, поэтому мелкие чип-элементы можно не приклеивать.

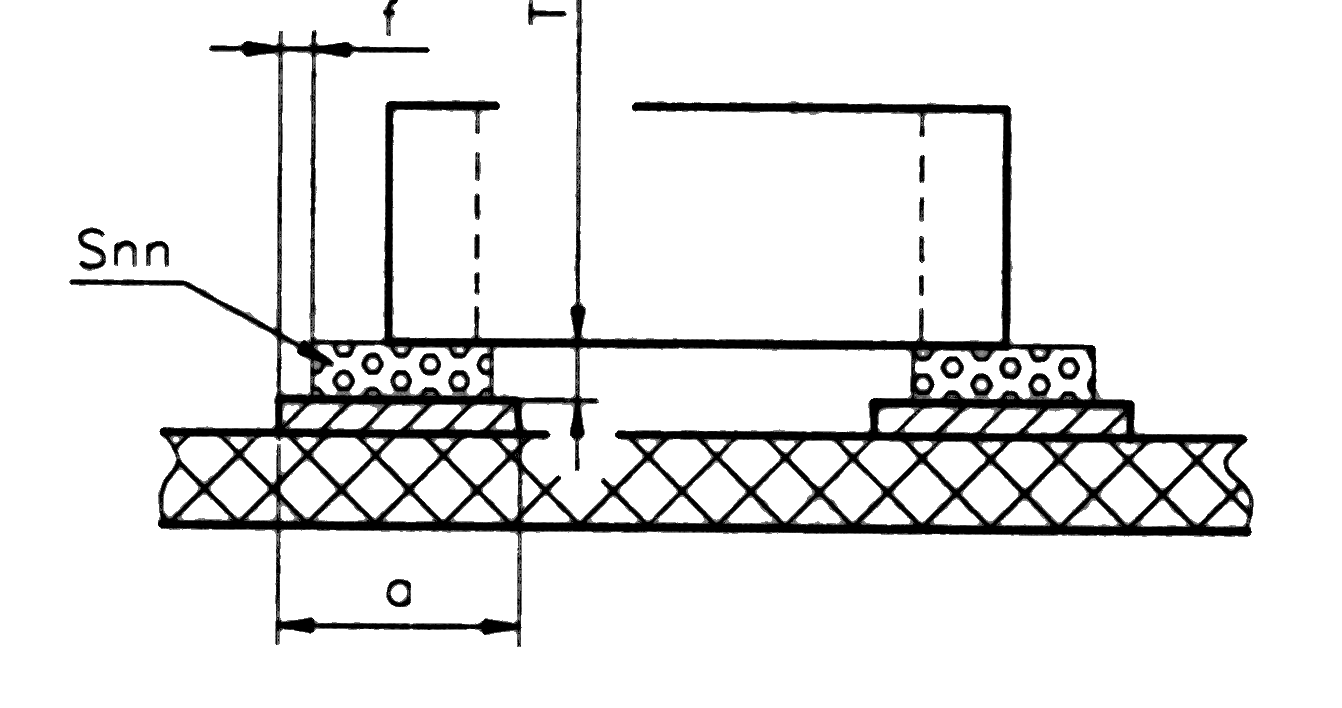

После плавления часть припоя затекает под элемент и образует каплю на открытой части контактной площадки. На рис. 2.31 изображены поперечное сечение места пайки и основные его размеры.

Рис. 2.31

Площадь поперечного сечения капли с вогнутым мениском может быть рассчитана по формуле

S = 0,48k2, (2.1)

где к - размер катета.

Суммарную площадь, занимаемую припоем, можно рассчитать, предполагая, что под элементом образуется слой припоя толщиной 0,075-0,1 мм:

S = 0,48(0,4а)2 + 0,075 х 0,6а = 0,045а + 0,077а2, (2.2)

где а - размер контактной площадки.

Поскольку паяльная паста содержит связующее вещество, улетучивающееся в процессе пайки, ее исходное количество должно быть соответственно увеличено. Если принять, что связующее вещество в паяльной пасте составляет около 30 %, то ее расчетное сечение выразится так:

Sпп = 0,063а + 0,11а2, (2.3)

где Sпп - площадь поперечного сечения дозы паяльной пасты.

На рис. 2.32 показано поперечное сечение места пайки с нанесенной дозой паяльной пасты. Формула для расчета площади поперечного сечения этой дозы имеет вид

Sпп = Т(а - 2f), (2.4)

где Т - толщина трафарета; f - величина уменьшения размера паяльной маски. Преобразовав формулу (2.4), можно найти значение f:

![]() .

(2.5)

.

(2.5)

Рис. 2.32

Формула (2.5) позволяет рассчитать величину уменьшения размера паяльной маски, которая затем вводится в области Paste Mask Shrink (Уменьшение размера паяльной маски) диалогового окна Options Configure. Но при этом следует учитывать, что расчетные значения носят весьма приблизительный характер и требуют проверки на реальных устройствах.

Например, для значений а = 0,8 и Т - 0,2 мм расчетное значение f = 0,095 мм.

Другим технологическим приемом нанесения паяльной пасты является подача определенных ее доз в места пайки, для чего используется специальное оборудование, работающее по управляющей программе, которая содержит координаты точек нанесения пасты и величину дозы. В качестве исходных данных программы служит разработанный проект устройства. При этом точки нанесения паяльной пасты и ее количество назначаются разработчиком управляющей программы. Количество пасты определяется из расчетов (например, по приведенным выше формулам) или по результатам опытных паек на образцах.