- •В.М. Пачевский а.Н. Осинцев м.Н. Краснова

- •1.1. Основные понятия метрологии и стандартизации

- •1.2. Метрология и технические измерения

- •1.2.1. Основные понятия

- •1.2.2. Методы планирования измерений

- •1.2.3. Универсальные средства измерений

- •1.2.4. Критерии оценки погрешностей измерений

- •1.2.5. Эталоны. Меры длины и угловые меры.

- •1.3. Стандартизация

- •1.3.1. Организация работ по стандартизации

- •1.3.2. Категории стандартов

- •2. Взаимозаменяемость, допуски и посадки

- •2.1. Основные понятия о взаимозаменяемости

- •2.2. Номинальный, предельный и действительный

- •2.3. Допуск размера и посадки

- •2.4. Понятие о соединениях и сопряжениях

- •2.5. Интервалы размеров

- •2.6. Ряды точности (ряды допусков)

- •2.7. Поля допусков отверстий и валов

- •2.8. Посадки в системе отверстия и в системе вала

- •2.9. Нормирование, методы и средства контроля отклонений

- •2.9.1 Система нормирования отклонений формы

- •2.9.2.Обозначение на чертежах допусков формы

- •2.9.3. Система нормирования и обозначения

- •2.9.4. Волнистость поверхностей деталей

- •2.9.5. Влияние шероховатости, волнистости, отклонений

- •3. Размерные цепи

- •3.1.Основные понятия о размерных цепях

- •3.2. Классификация, термины и определения размерных цепей

- •3.3. Расчет размерных цепей

- •3.4. Обеспечение точности размерных цепей

- •4. Нормирование точности

- •4.1. Нормирование точности угловых размеров.

- •4.1.1. Система единиц на угловые размеры

- •4.1.2. Нормирование требований к точности угловых размеров

- •4.1.3. Нормирование точности конических поверхностей

- •4.2. Нормирование точности подшипников качения

- •4.2.1. Основные положения

- •4.2.2. Ряды точности подшипников качения

- •4.2.3. Условные обозначения подшипников качения

- •4.2.4 Посадки подшипников качения

- •4.2.5. Поля допусков колец подшипников качения

- •4.2.6. Поля допусков для размеров посадочных поверхностей валов и отверстий корпусов под подшипники качения

- •4.2.7. Посадки подшипников качения на валы

- •4.2.8. Требования к посадочным поверхностям валов

- •4.2.9. Выбор посадок для колец подшипников

- •4.3. Нормирование точности шлицевых и шпоночных

- •4.3.1. Понятия о шпоночных соединениях

- •4.3.2. Соединения призматическими шпонками

- •4.3.3. Соединения сегментными шпонками

- •4.3.4. Соединения клиновыми шпонками

- •4.3.5. Шпоночные соединения с помощью низких клиновых шпонок с головкой и без головки

- •4.3.6. Понятия о шлицевых соединениях

- •4.3.7. Прямобочные шлицевые соединения

- •4.4. Нормирование точности метрической резьбы

- •4.4.1. Резьбовые соединения, используемые в машиностроении

- •4.4.2. Номинальный профиль метрической резьбы

- •4.4.3. Нормируемые параметры метрической резьбы

- •4.4.4. Понятие о приведенном среднем диаметре резьбы

- •4.4.5. Поля допусков для нормирования точности элементов

- •4.4.6. Соединения (посадки) резьбовых элементов деталей

- •4.5. Нормирование точности цилиндрических зубчатых колес и передач

- •4.5.1. Принцип нормирования точности зубчатых колес и передач

- •4.5.2. Степени и нормы точности, виды сопряжений

- •4.5.3. Условные обозначения требований к точности

- •4.5.4. Нормируемые параметры (показатели),

- •4.5.5. Нормируемые параметры (показатели),

- •4.5.6. Нормируемые параметры (показатели),

- •5. Основы сертификации

- •4.2.1. Основные положения 118

- •4.2.4 Посадки подшипников качения 126

- •4.3.4. Соединения клиновыми шпонками 44

- •4.3.6. Понятия о шлицевых соединениях 146

- •4.5.1. Принцип нормирования точности зубчатых колес и передач 175

- •394026 Воронеж, Московский просп., 14

3.4. Обеспечение точности размерных цепей

при неполной взаимозаменяемости

Рассмотренный выше метод расчета для обеспечения полной взаимозаменяемости часто, оказывается экономически невыгодным. Применение его оправдано при небольшом числе звеньев размерной цепи и относительно невысоких требований к точности (JТ7 и грубее). Поэтому часто точность размерной цепи обеспечивается при неполной взаимозаменяемости, когда сборка не может быть обеспечена с любыми заранее обусловленными деталями.

Методом обеспечения точности размерных цепей при неполной взаимозаменяемости называется метод, при котором требуемая точность замыкающего звена размерной цепи достигается не при всех объектах, а у заранее обусловленной ее части.

Точность при неполной взаимозаменяемости может быть обеспечена:

а) вероятностным методом расчета;

б) методом групповой взаимозаменяемости (селективная сборка);

в) методом пригонки и совместной обработки (технологический);

г) методом регулирования (конструкторский).

Вероятностный метод расчета. Вероятностный метод рас-чета решает те же задачи и в той же последовательности, что и расчет на максимум-минимум, но при этом учитывается малая вероятность неблагоприятных сочетаний размеров элементов размерной цепи, т.е. размеров с предельными односторонними отклонениями в одной сборочной единице.

При вероятностном методе расчета размерных цепей используются данные о законах распределения размеров элементов цепи и вероятность различных сочетаний отклонений составляющих звеньев в одной сборке.

Использование теории вероятностей при расчете размерных цепей позволяет расширить допуски на изготовление практически при очень небольшом риске нарушения значения замыкающего звена.

Основная трудность использования вероятностного метода расчета размерных цепей заключается в невысокой достоверности знаний о законах распределения размеров звеньев цепи и параметров этих законов, которые не остаются постоянными с износом оборудования и по другим многочисленным причинам.

При крупносерийном и массовом производстве требования к точности звеньев размерной цепи обычно устанавливаются не по правилам расчета на максимум-минимум, а допускается, в принципе, возможность неблагоприятных сочетаний.

Метод групповой взаимозаменяемости

(селективная сборка)

Существо метода заключается в том, что полная взаимозаменяемость обеспечивается не для всех сопрягаемых элементов деталей, изготовленных при одном допуске, а только для элементов деталей определенной размерной группы. Метод применяется чаще всего для образования посадок.

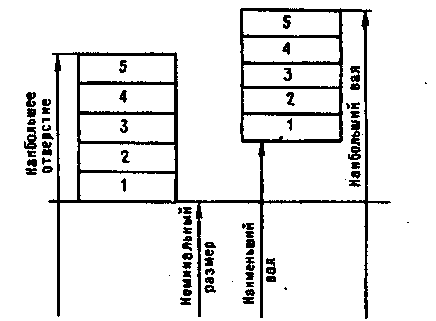

Метод групповой взаимозаменяемости заключается в следующем. На сопрягаемые элементы детали назначаются относительно большие допуски (рис. 32). Изготовление деталей осуществляется по этим допускам. После изготовления все детали измеряются и раскладываются на отдельные группы в зависимости от определенного диапазона размеров, на который разбит исходный допуск. Так, на рис. 32 показаны пять групп разметов сопрягаемых элементов летали. В ряде производств, например в подшипниковой промышленности, таких групп бывает до 50. При образовании посадок сопрягаются между собой только элементы деталей определенной группы. Обратите внимание на рис. 32 — при исходном допуске посадка будет переходной, а при сопряжении по группам образуется посадка с натягом. Измерение и разделение элементов деталей на размерные группы чаще всего осуществляется с помощью контрольных автоматов, которые часто, не совсем точно, называют "контрольно-сортировочными". Ошибочность такого наименования заключается в том, что размерная группа — это не сорт. А сорт, который характеризует качество у элементов деталей всех групп, одинаковый.

Рис. 32. Размерные группы при обеспечении групповой

взаимозаменяемости

Таким образом, принцип групповой взаимозаменяемости (селективной сборки) заключается:

-в разделении изготовленных деталей по результатам измерений на размерные группы по более узким допускам;

-в использовании при сборке сочетания определенной группы валов и отверстий.

Прием групповой взаимозаменяемости обладает как достоинствами, так и недостатками.

Достоинство групповой взаимозаменяемости заключается в том, что можно использовать расширенные допуски на изготовление и получать сопряжения высокой точности. Таким образом, получается более экономное производство по сравнению с тем, если бы производилась обработка по узким групповым допускам.

Недостатки групповой взаимозаменяемости:

-усложняется технологический процесс изготовления введением 100% измерений деталей;

-необходимы дополнительные площади и тара для размещения групп деталей;

-усложняется техническая документация назначением дополнительных требований к точности;

-отсутствует полная взаимозаменяемость;

-ужесточаются требования к точности формы сопрягаемых поверхностей в пределах значений размерной группы;

-необходимо, чтобы кривые распределения размеров валов и отверстий были идентичны в отношении вида законов распределения и расположения центра группирования.

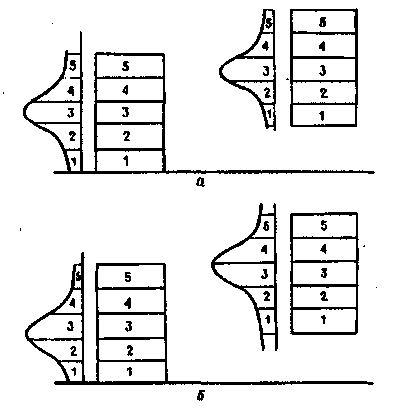

Последнее ограничение требует некоторого пояснения. Если законы распределения размеров валов и отверстий одинаковы и центры группирования располагаются симметрично (рис. 33, а), то это означает, что на сборку будет поступать равное количество деталей всех размерных групп. А если центры группирования у вала и отверстия находятся в зонах разных размерных групп, то на сборку будет поступать разное количество деталей одной и той же размерной группы, например, много отверстий третьей группы и валов четвертой группы. Короче говоря, на сборке много деталей, а собирать не из чего.

Таким образом, групповая взаимозаменяемость решает прежде всего экономическую задачу в условиях крупносерийного и массового производства. Она широко применяется в подшипниковой промышленности и при производстве плунжерных пар двигателей внутреннего сгорания.

Рис. 33. Распределение значений размеров при обеспечении

групповой взаимозаменяемости

3. Метод пригонки и совместной обработки (технологический). Сущность метода практически изложена в названии. При единичном и мелкосерийном производстве крупных машин и механизмов, как правило, осуществляется метод подгонки. Так, в станкостроении установка узлов на станину станка сопровождается дополнительной обработкой (чаще всего шабрение) поверхности и проверкой степени прилегания сопрягаемых поверхностей "по краске". Естественно, что после такого изготовления нельзя переставить какой-либо узел с одного станка на другой без дополнительной обработки, т.е. нет полной взаимозаменяемости. Этот прием применяется при изготовлении уникального оборудования или единичных образцов.

Можно привести примеры обеспечение точности размерной цепи—посадки—при мелкосерийном производстве путем обработки вала под размер заранее обработанного отверстия. Для этой цели существуют так называемые приборы для измерения в процессе обработки. Принцип работы таких приборов заключается в том, что с их помощью автоматически измеряется деталь в процессе обработки (чаще всего при шлифовании), и по изменению размера обрабатываемой поверхности прибор выдает станку команды, управляющие режимами обработки (уменьшение подачи). Последняя команда выдается на остановку станка при достижении требуемого размера. Весь цикл обработки с таким прибором чаще всего осуществляется автоматически, что дает возможность значительно повысить производительность обработки.

Приборы для сопряженного шлифования при изготовлении вала также управляют режимами обработки, но выдают последнюю команду на прекращение обработки в тот момент, когда размер обрабатываемого вала достиг значения, при котором обеспечивается требуемый зазор или натяг с отверстием, изготовленное до этого при относительно больших допусках. После такой обработки на сборку одновременно поступает пара—вал с отверстием для определенного вида сопряжения. Приборы для этой цели должны иметь два измерительных узла: один измеряет вал в процессе его обработки, а другой - размер обработанного ранее отверстия.

Известны примеры совместной обработки гак называемых плунжерных пар двигателей внутреннего сгорания. В этих парах, состоящих из плунжера и втулки, необходимо у разных пар обеспечить зазор в пределах 0.4...2 мкм. Сейчас на большинстве производств эти зазоры обеспечиваются групповой взаимозаменяемостью. Раньше, да и на некоторых производствах сейчас, производится совместная обработка плунжера и втулки. Эти детали предварительно обрабатываются, чтобы они могли частично соединиться не по всей длине. После этого на специальных станках их притирают друг к другу с использованием абразивной пасты. И эта процедура продолжается до полного сопряжения поверхностей на всей длине. Степень приработки и значение зазора между плунжером и втулкой проверяется (и при селективной сборке также) комплексно по количеству жидкости (чаще всего керосина), проходящей через сопряжение за определенный промежуток времени под определенным давлением.

Достоинством этого метода пригонки и совместной обработки является возможность обеспечить высокую точность сопряжения, чего невозможно добиться независимой механической обработкой.

Недостатком метода является большой объем ручных операций по пригонке (кроме использования приборов для измерения в процессе обработки), что делает производство более дорогим, поскольку требуются высококвалифицированные слесари-сборщики; отсутствует полная взаимозаменяемость, что создает определенные трудности при замене изношенных деталей и узлов.

4. Метод регулирования (конструкторский). При этом методе требуемая точность замыкающего звена достигается изменением (регулировкой) одного из звеньев, которое называется компенсационным.

Роль компенсатора обычно выполняют специальные звенья в виде прокладок, упоров, клиньев, регулировочных винтов и т.д. При этом остальные звенья размерной цепи обрабатываются со сравнительно большими допусками.

Конструкторский метод весьма эффективен в условиях серийного и даже крупносерийного производства. В некоторых случаях, особенно когда необходимо обеспечить значение осевого зазора, допуски на все составляющие звенья рассчитывают таким образом, чтобы обеспечить определенные размеры компенсационных звеньев. Эти компенсационные звенья (прокладки) заранее изготавливают требуемых размеров и они легко подбираются после сборки остальных звеньев. Область применения этого метода ограничена определенными конструкциями механизмов.

Достоинством метода является возможность относительно просто обеспечить точность замыкающего звена.

Недостаток метода — в необходимости дополнительной обработки или регулировки компенсационного звена. Недостаток компенсационных звеньев в виде резьбовых пар, клиньев заключается в том, что очень трудно зафиксировать размер этого звена после регулировки. Как бы тщательно не осуществлялось это фиксирование, возможно смещение фиксируемых деталей при закреплении. Регулируемые звенья без фиксирования изменяют свой размер в процессе эксплуатации.