- •Утверждено Редакционно-издательским советом университета в качестве учебного пособия

- •Введение

- •Организация лабораторных занятий

- •Порядок выполнения лабораторных работ

- •Требования к отчету

- •Техника безопасности при работе студентов в лаборатории

- •Лабораторная работа №1

- •Оборудование литейных цехов

- •Лабораторная работа №2

- •Пример анализа технологичности детали

- •Перечень технологических операций

- •Выполнение работы:

- •Выполнение работы:

- •Разработка и оформление паспортов на оборудование

- •Выполнение работы:

- •Выбор подъемно-транспортного оборудования

- •Выполнение работы:

- •Расчет количества средств механизации

- •Выполнение работы:

- •Лабораторная работа №9

Выполнение работы:

По ранее выданному преподавателем варианту и определенному списку технологических операций подобрать виды и марку технологического оборудования.

Исходя из годовой программы выпуска изделия рассчитать необходимое количество технологического оборудования, определить коэффициент загрузки оборудования и построить график загрузки оборудования.

Лабораторная работа №5

Основное технологическое оборудование машиностроительного производства

(4 часа)

Цель работы: изучить конструкцию основных узлов и механизмов основного технологического оборудования машиностроительных производств, ознакомиться с содержанием паспорта и приобрести навыки паспортизации.

Технические средства и программное обеспечение:

IBM-PC или совместимый компьютер;

Операционная система Microsoft Windows;

Пакет офисных программ Microsoft Office;

Средства для эскизирования:

Линейка инструментальная;

Штангенциркуль;

Карандаш.

Теоретические сведения:

По результатам анализа конструкции изделия и технологического процесса составляют его математическое описание, которое является основой технического обеспечения системы управления предприятием. Математическое описание является основой создания классификации оборудования по технологическим признакам.

Согласно такой классификации все оборудование подразделяется на следующие обобщенные группы:

I – машины и линии для механической обработки;

II – сборочное оборудование;

III – химико-технологическое оборудование;

IV – контрольно-измерительное оборудование.

К оборудованию механической обработки относят машины и линии для переработки объектов (деталей) методом снятия стружки (металлообработка), давлением (штамповка, прокатка, волочение) и т.п.

Сборочное оборудование выполняет операции механического соединения деталей, пайки, сварки и сопутствующие сборке операции.

На химико-технологическом оборудовании выполняют операции термообработки, гальванообработки, металлизации, луженения, окраски, обезжиривания, сушки, маркировки.

Контрольно-измерительное оборудование предназначено для послеоперационного контроля (для определения промежуточных и выходных параметров) изделия с целью определения качества и рассортировки на годные и брак, разделения годных изделий по классам точности или селекторным группам.

Главным вопросом, изучаемым в настоящей лабораторной работе, является исследование возможностей основного технологического оборудования металлообрабатывающего производства, и, в частности, металлорежущих станков.

Станки классифицируются по множеству признаков, и прежде всего, по виду осуществляемой технологической операции.

Металлорежущий станок — агрегатный механизм, предназначен для обработки металлических и неметаллических заготовок.

Обычно имеет шпиндель либо планшайбу. Работы на данном оборудовании осуществляются механическим способом с применением резцов, свёрл и пр. режущего инструмента.

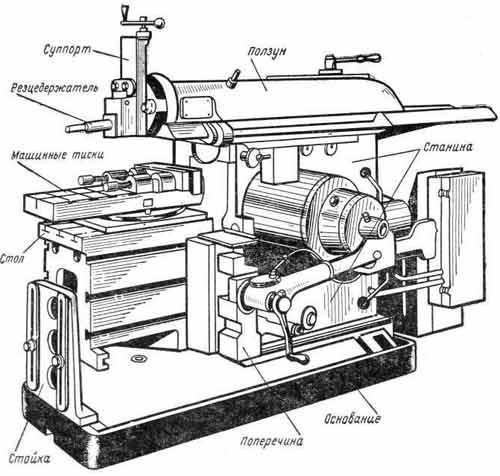

Токарный станок (рис. ) — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения.

На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д.

Рис. . – Токарный станок

Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Устройство и основные узлы токарного станка показаны на рис. .

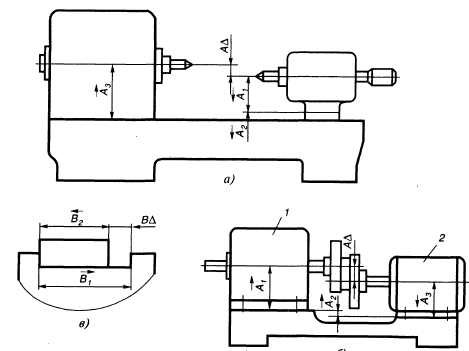

Для определения точности изготовления базовых деталей и, в частности, коробки скоростей, задней бабки, станины, суппортной группы (для токарно-винторезного станка) необходимо в первую очередь знать заданную точность обработки поверхностей деталей

На рис. приведена конструкторская размерная цепь, позволяющая определить точность изготовления базовых деталей токарного станка в зависимости от требуемой точности обработки поверхностей детали.

Рис. . – Основные узлы токарного станка

Рис. . - Схемы размерных связей поверхностей

Размерная цепь состоит из следующих звеньев:

А1 — расстояние от основания задней бабки до оси центра задней бабки (приведена укрупненная схема размерной цепи токарного станка),

А2 — толщина основания задней бабки;

звено A3 — расстояние от основания коробки скоростей станка до оси центра передней бабки,

АА — величина несовпадения центров передней и задней бабок.

От величины АА и будет зависеть точность обработки на станке. По техническим требованиям для токарных станков нормальной точности величина несоосности центров не должна превышать 0,02 мм.

Отсюда, зная величину У4А (0,02 мм), можно определить допуски на изготовление базовых деталей токарного станка, используя при сборке станка один из пяти методов достижения точности: полной взаимозаменяемости, неполной или частичной взаимозаменяемости, групповой взаимозаменяемости, пригонки или регулировки.

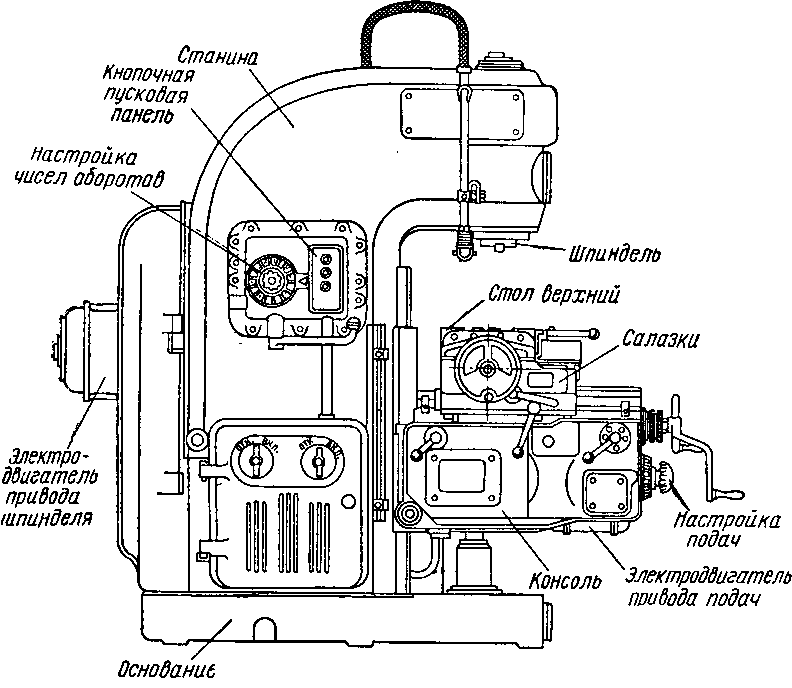

Сверлильный станок (рис. ) - станок, предназначенный для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки, расточки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей.

|

Рис. . – Сверлильный станок |

Рис. . – Основные узлы сверлильного станка |

Устройство и основные узлы сверлильного станка показаны на рис. .

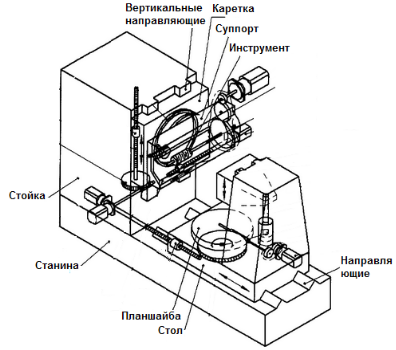

Расточной станок (рис. ) - станок, предназначенный для обработки заготовок крупных размеров в условиях индивидуального и серийного производства.

На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование.

|

|

|

Рис. . – Основные узлы расточного станка

Особенностью расточных станков является возможность с одной установки детали обрабатывать в ней различные отверстия со взаимно параллельными и перпендикулярными осями. В электромашиностроении широко применяют горизонтально-расточные станки для обработки внутренней цилиндрической поверхности корпусов электрических машин.

Основными узлами станка являются:

- передняя стойка (неподвижная), по которой в вертикальном направлении перемещается шпиндельная бабка с коробками скоростей и подач;

- задняя стойка (подвижная) перемещается по направляющим станины вдоль нее, на ней установлен люнет для поддержания бортштанги, обеспечивающий необходимую жесткость в процессе резания,

- поворотный стол, расположенный между передней и задней стойками, перемещающийся по направляющим станины;

- электропривод, обеспечивающий главное движение и подачу; при расточке коротких отверстий подача сообщается шпинделю;

При обработке длинных и соосных отверстий с использованием бортштанги подача в продольном направлении сообщается столу, шпиндель может перемещаться в осевом направлении или вертикально вместе со шпиндельной бабкой по направляющим стойки.

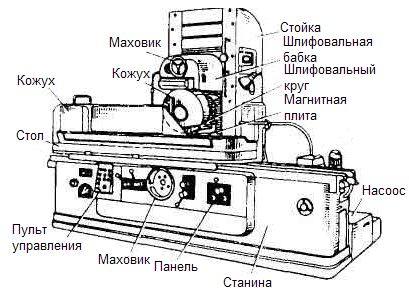

Шлифовальные доводочные станки.

Шлифование – один из прогрессивных методов обработки металлов резанием. При шлифовании припуск на обработку срезают абразивными инструментами – шлифовальными кругами. Устройство и основные узлы шлифовального станка показаны на рис. .

|

|

|

Рис. . – Основные узлы шлифовального станка

Шлифовальный круг представляет собой пористое тело, состоящее из большого числа абразивных зерен, скрепленных между собой связкой. Между зернами круга и связкой расположены поры.

Материалы высокой твердости, из которых образованы зерна шлифовального круга, называют абразивными. Шлифование состоит в том, что шлифовальный круг, вращаясь вокруг своей оси, снимает тонкий слой металла (стружку) вершинами абразивных зерен, расположенных на режущих поверхностях шлифовального круга (периферия круга). Число абразивных зерен, расположенных на периферии круга, очень велико; у кругов средних размеров оно достигает десятков и сотен тысяч штук.

Таким образом, при шлифовании стружка снимается огромным числом беспорядочно расположенных режущих зерен неправильной формы, что приводит к очень сильному измельчению стружки и большому расходу энергии. Режущая поверхность шлифовального круга состоит из множества абразивных зерен, расположенных на его поверхности на некотором расстоянии друг от друга и выступающих на различную высоту.

Шлифовальные станки предназначены для затачивания различного инструмента, резания материалов, чернового шлифования и отделочных операций при обработке металлов. Обрабатывая камень, стекло, бетон, древесину, пластмассу, без них тоже не обойтись.

Шлифовальные материалы — это шлифовальные, полировальные и доводочные пасты, порошки, шлифовальные шкурки на бумажной и тканевой основе. Шлифовальные инструменты — это шлифовальные, полировочные и отрезные круги, сегменты, бруски.

Комбинированные станки – это многофункциональные агрегаты с возможностью одновременного выполнения нескольких функций обработки и отделки заготовки. Различают комбинированные станки для работы по дереву и для работы с металлом. Эксплуатация станков одного вида на заготовках из материалов, предназначенных для обработки на станках другого вида, строго запрещена.

Устройство и основные узлы станка показаны на рис. .

|

|

|

Рис. . – Устройство комбинированных станков

Зубо- и резьбообрабатывающие станки. Зубонарезной станок - предназначен для нарезания и отделки зубьев колес различных передач. По виду обработки и инструмента различают следующие зубообрабатывающие станки: зубоф- резерные, зубострогальные, зубопротяжные, зубошлифовальные и др.

Устройство и основные узлы зубообрабатывающего станка показаны на рис. .

|

|

|

Рис. . – Основные узлы зубо- и резьбообрабатывающих станков

По назначению станки бывают: для обработки цилиндрических колес с прямыми и косыми зубьями, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колес, с криволинейными зубьями.

По степени шероховатости обработанной поверхности выделяют станки: для предварительного нарезания зубьев, для чистовой обработки, для отделочной обработки поверхности зубьев.

Существуют два метода нарезания зубчатых колес, метод обката и метод следа (копирования).

При методе копирования используется инструмент, режущая кромка которого совпадает по форме с профилем впадины зубчатого венца. Модульная фреза 7 (дисковая см. рис. 174, а или пальцевая на рис. 174, б) перемещается вдоль впадины цилиндрического колеса 2, в каждый момент времени оставляя отпечаток своей формы.

После обработки одной впадины заготовку поворачивают на окружной шаг (движение деления) и обрабатывают следующую впадину.

Данный метод имеет свои недостатки: профиль зуба зависит от модуля и числа зубьев колеса. Для точной обработки каждого колеса нужна своя фреза. Поэтому необходим большой набор сложных фрез. Практически ограничиваются набором из 8 или 15 фрез для каждого модуля.

При этом одной фрезой нарезают колеса с различным числом зубьев (в некотором интервале). Наименьшее из колес интервала получается с правильным профилем, другие — не точно. Достоинство метода копирования — простота оборудования.

Фрезерный станок – станок, предназначенный для обработки металлов при помощи фрезы. Фрезерные станки способны обрабатывать как внутренние, так и внешние плоские и фасонные поверхности, пазы и переходы, а так же тела вращения и зубчатые колеса. Устройство и основные узлы фрезерного станка показаны на рис. .

|

|

|

Рис. . – Основные узлы фрезерного станка

Строгальные, долбежные и протяжные станки.

На строгальном станке по металлу проводится один из этапов обработки заготовки, как правило, следующий после фуговального станка.

Устройство и основные узлы строгального станка показаны на рис.

|

|

|

Рис. . – Основные узлы строгального и долбежного станков

Металлорежущие и металлообрабатывающие станки различных видов используются на многих производственных линиях. Их основная функция заключается в придании необходимой формы конкретной детали. И возможности данного оборудования достаточно разнообразны, что значительно расширяет сферу применения строгальных станков в производстве.

Они отличаются между собой по характеру обрабатывающего движения. Основному резцу поперечно-строгального станка, который закрепляется в суппорте, сообщается прямолинейное возвратно-поступательное движение. У продольно строгального станка по металлу движется сам стол, на котором закрепляется изделие. Фактически процесс резания можно разделить на два шага - рабочий и холостой ход. Сначала резец продвигается вперёд, а затем возвращается в исходное положение.

Скорость движения остаётся постоянной, если используется гидравлический привод. На тех моделях, где установлен кулисно-кривошипный привод скорость резца меняется от нуля до максимальной.

Строгальный станок по металлу является одним из наиболее распространённых видов оборудование в своей области. Он применяется при обработке фасонных и плоских поверхностей. Продольно-строгальные станки предназначаются для обработки небольших заготовок.

Особенность его конструкции заключается в обеспечении максимального удобства при работе. Поперечно-строгальные станки в свою очередь активно используются работы с деталями средних размеров. Другими их функциями являются прорезание отверстий, пазов, каналов и выемок.

Строгальные станки по металлу применяются для обработки мелких и относительно крупных заготовок, также они подходят для работы с длинными и широкими поверхностями.

Как правило, подобное оборудование больше востребовано для небольшого производства. На крупных предприятиях, где налажено крупносерийное производство, используются профессиональные фрезерные, протяжные и шлифовальные станки.

Долбежный станок по металлу позволяет обрабатывать цилиндрические и конические поверхности дл выполнения шлицев, канавок, шпоночных пазов, поднутрений и т.д. При этом конструкция станка позволяет обрабатывать как наклонные, так и прямые, внутренние и наружные поверхностей, тип профиля канавки или реза может быть любым.

Устройство и основные узлы долбежного станка показаны на рис.

Такое оборудование незаменимо на мелкосерийном и единичном производстве мебели, окон, деталей судов вагонов, лыж и прочей продукции. Использование станка для долбления на производстве позволяет получить следующие преимущества.

Включив его в перечень парка оборудования, предприятие экономит финансовые средства на услугах сторонних организаций. Процесс эксплуатации станка достаточно удобен даже при обработке наклонных плоскостей.

Что касается особенностей устройства долбежного станка по металлу, то в перечень его элементов входят станина, привод рабочий стол, долбняк и кулисный механизм. Также в конструкции присутствует коробка скоростей, коробка подач и электрооборудование и коробка подач.

В ходе работы оператор регулирует угол наклона долбняка, а также такие параметры как круговая, поперечная и продольная подача стола. Рабочая зона должная быть оптимальным образом освещена, а потому в перечень элементов такого оборудования часто входит источник света.

Долбежный станок должен иметь высокую степень устойчивости. Этот вопрос решается установкой массивного чугунного основания, которое обладает приличными габаритами, а значит, имеет большой вес. Этот элемент механизма обеспечивает точность обработки деталей.

В зависимости от требуемой производительности станок может быть рассчитан на обработку как одной, так и нескольких деталей одновременно. Это позволяет при необходимости гарантировать высокую производительность без особенного увеличения парка оборудования на предприятии. Как показывает практика, долбежный станок незаменим в судостроении, строительстве вертолетов, тяжелой боевой техники, тракторов, а также в сервисных мастерских и мелкосерийном производстве.

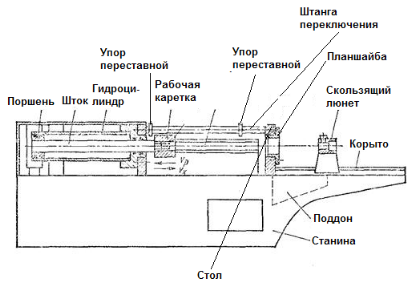

Станок протяжной — это устройство, предназначенное для обработки металлических поверхностей с разными видами профиля. Существует два вида станков: стандартные и специальные (обрабатывающие наружные и внутренние поверхности металлоконструкций).

Устройство и основные узлы протяжного станка показаны на рис.

|

|

|

Рис. . – Основные узлы протяжного станка

Данный вид станков чаще всего используется для крупномасштабного производства изделий из металла. Качество изделий «на выходе» зависит от точности и мощности оборудования, так как протяжка металлапроходит в условиях жестких нагрузок (изгибы, растяжение и сжатие металла). Прежде, чем использовать станок, металл обрабатывают, развертывают, сверлят, создавая максимально точные заготовки.

Станок протяжной используется для выполнения следующих операций:

· калибровка отверстия (фигурного, многогранного, цилиндрического и пр.).

- коррекция наружного профиля сложной конструкции.

· нарезка канавки шпоночной и шлица.

· обработка посадочной поверхности лопатки для турбины авиационного двигателя.

· обработка и корректировка отверстия для огнестрельного оружия нарезного типа (ствол пушки, пулемета, пистолетный ствол).

В мелкомасштабном производстве оборудование используется для создания отверстий в шестеренках и втулках, шпоночных и шлицевых канавок. Основными характеристиками протяжных станков являются:

· тяговая сила (максимальный показатель - 1 Мн);

· скорость протягивания (от 1,5 до 15 м/мин., в зависимости от назначения станка);

· длина хода каретки (максимальный показатель — 2 метра);

· конструкция привода (гидравлическая или электромеханическая);

· точность работы (от 1 до 10 класса).

Тяговая сила станка зависит от каретки. Для станков общего назначения характерна скорость протягивания от 15 до 20 м/мин. и привод, основанный на гидравлике, а для станков непрерывного действия скорость протягивания от 1,5 до 15 м/мин. и электромеханический привод.

В массовом производстве используются станки 1-2 класса, не допускающие погрешностей.

Их точность достаточно высока. Но следует иметь ввиду то, что станок протяжной 3-10 класса может оставлять на отшлифованных поверхностях мелкие шероховатости или неровности.

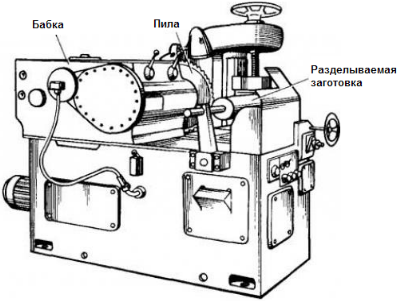

Отрезные станки - это станки, предназначенные для распилки деталей из любого вида металлов, начиная от алюминия и заканчивая толстыми стальными прутками. Если вы хотите отрезать профиль, то это можно сделать под двумя углами: прямым, а также в 45 градусов.

С помощью отрезного станка можно производить пиление и отрезание труб большого и малого диаметров.

Устройство и основные узлы отрезного станка показаны на рис.

|

|

|

Рис. . – Основные узлы отрезного станка

Отрезные станки бывают одноголовочные, двухголовочные, с фронтальной, маятниковой и нижней подачей – эти отрезные станки отличаются друг от друга наименованием головок для резания, возможностью производить резание под различным углом.

Наихудшими характеристиками по производительности обладает одноголовочные отрезной станок. Лучшие производительные характеристики имеет двухголовочный отрезной станок, он также может работать как шаговая пила, такие станки устроены следующим образом, одна головка закреплена неподвижно, а другая имеет возможность всё время перемещаться.

По подаче режущего инструмента, самыми лучшими характеристиками выделяется отрезной станок с нижней подачей, на таком станке наклон инструмента полностью автоматизирован, пределы работы его широки и работа им осуществляется в любом направлении.

Любой отрезной станок имеет следующий принцип работы. Сначала в целях техники безопасности проверяют. В каком состоянии находиться пильный диск, его целостность и острота и закрепленность.

Производить отрезание детали можно, только если диск отрезного станка наберёт нужные обороты. Чтобы деталь не болталась, при резании диском её жестко зажимают в тиски. Выбирая пильный диск, нужно всегда знать какой материал им будет обрабатываться.

Пильный диск для отрезного станка с мелким шагом берут для тонкостенных деталей и заготовок, с большим шагом для деталей, имеющих мягкую форму и сплошную форму.

К основным техническим характеристикам отрезных станков относят: габаритные размеры, мощность станка, размер диска и параметры заготовок.