- •Утверждено Редакционно-издательским советом университета в качестве учебного пособия

- •Введение

- •Организация лабораторных занятий

- •Порядок выполнения лабораторных работ

- •Требования к отчету

- •Техника безопасности при работе студентов в лаборатории

- •Лабораторная работа №1

- •Оборудование литейных цехов

- •Лабораторная работа №2

- •Пример анализа технологичности детали

- •Перечень технологических операций

- •Выполнение работы:

- •Выполнение работы:

- •Разработка и оформление паспортов на оборудование

- •Выполнение работы:

- •Выбор подъемно-транспортного оборудования

- •Выполнение работы:

- •Расчет количества средств механизации

- •Выполнение работы:

- •Лабораторная работа №9

Расчет количества средств механизации

Количество элементов напольно-тележечного транспорта (электротележки, электроштабелеры, погрузчики и т.п.) определяют по формуле:

![]() (5.1)

(5.1)

где Q – годовой грузооборот, т;

qэ – грузоподъемность электротележки, т;

Тэ – общее время пробега (оборот) электротележки, мин;

К1 – коэффициент неравномерности;

К2 = 0,8 - коэффициент использования грузоподъемности;

Фдо – действительный годовой фонд времени работы оборудования при соответствующем числе смен, час;

m = 1 или 2 коэффициент, учитывающий одно или двухстороннюю систему перевозок;

Общее время пробега электротележки:

Тэ = Тпр Тп Тр Тз, (5.2)

где Тпр – время пробега эл. тележки в оба конца, мин

Тп – время погрузки, мин;

Тр – время на разгрузку, мин;

Тз – время случайных задержек (примерно 10% на каждый рейс), мин;

Время пробега эл. тележки в оба конца:

![]() (5.3)

(5.3)

где l – среднее расстояние при маршрутных перевозках;

v – среднетехническая скорость электрокары;

Количество

мостовых кранов для механических

цехов:

![]() (5.4)

(5.4)

где n – число деталей, транспортируемых в смену;

i – среднее число транспортных операций на одну деталь;

Ткр – общее время пробега крана, мин;

Тсм – время работы в смену, мин;

Ткр = Тпр Тп Тр Тз, (5.5)

где Тпр – время пробега эл. тележки в оба конца, мин

Тп – время погрузки, мин;

Тр – время на разгрузку, мин;

Тз – время случайных задержек (примерно 10% на каждый рейс), мин;

![]() (5.6)

где

l – средняя длина пробега крана

(приближенно принимается равной половине

длины обслуживаемого участка), м;

v –

средняя скорость движения крана в м/мин

(30 – 80 м/мин).

(5.6)

где

l – средняя длина пробега крана

(приближенно принимается равной половине

длины обслуживаемого участка), м;

v –

средняя скорость движения крана в м/мин

(30 – 80 м/мин).

Для сборочных работ количество подъемных кранов определяется на основе графиков сборки, в которых приводится время работы крана на каждой операции.

Укрупненно для механических цехов принимается 1 крана на 40 – 80 м длины пробега, а для сборочных работ на 30 – 50 м.

При расчете подвесных конвейеров используют скорость или производительность:

![]() или

или ![]() (5.7)

(5.7)

где Q – производительность конвейера в шт/час;

- такт работы в мин;

l – шаг подвесок в м;

n – количество изделий на одной подвеске, шт.

Для конвейеров, обслуживающих станочные линии, скорость принимается 1 – 6 м/мин (при массе изделий 30 – 50 кг скорость принимают не более 3 м/мин).

При необходимости создания запаса на конвейере в расчет вводят коэффициент увеличения производительности (до 5).

При обслуживании подвесным конвейером сушильных, моечных или лакокрасочных камер скорость его определяется:

![]() (5.8)

(5.8)

где L – общая длина рабочего участка камеры;

То – технологическое время обработки;

Выполнение работы:

По выданному преподавателем

Лабораторная работа №8

Промышленные роботы и робото-технические комплексы

(2 часа)

Цель работы: ознакомиться с возможностями современного программного обеспечения, предназначенного для симуляции работы роботехнических комплексов различного технологического назначения.

Технические средства и программное обеспечение:

IBM-PC или совместимый компьютер;

Операционная система Microsoft Windows;

V-REP PRO EDU;

Пакет офисных программ Microsoft Office;

Средства для эскизирования:

Линейка инструментальная;

Штангенциркуль;

Карандаш.

Теоретические сведения:

Промышленные роботы используются в составе:

робото-технических комплексов (РТК),

гибких производственных модулей (ГПМ),

роботизированных технологических линий (РТЛ),

роботизированных технологических участков (РТУ).

Использование промышленных роботов позволяет исключить брак, сократить издержки, повысить рентабельность выпускаемой продукции . Роботы успешно внедряются производство, заменяя людей, решая множество задач, важнейшая из которых – исключение человеческого фактора.

Роботы способны производить продукцию с высокой степенью повторяемости. Они могут быть укомплектованы раз-личными датчиками движения и системами технического зрения. Качество продукции при использовании роботов не снизится, если работа утомительна и однообразна или выполняется в условиях опасной окружающей среды.

Роботизированные технологии принципиально отличаются от обычных традиционных средств, так как имеют многоцелевое назначение. Они легко перестраиваются на выполнение самых разнообразных операций.

Наиболее часто используются следующие роботизированные решения на базе промышленных роботов, предназначенные для выполнения разного рода специализированных операций:

для сварки – дуговой, плазменной, контактной (рис. 5);

для обслуживания станков, в том числе токарно-фрезерной группы, машин плазменной, лазерной резки;

для позиционирования заготовок;

для транспортировки деталей;

для нанесения лакокрасочных покрытий.

-

а)

б)

в)

Рис. 5. Промышленные роботы

а) робот дуговой сварки; б) робот контактной сварки; в) робот общего назначения

Применение промышленных роботов позволило эффективнее выполнять непосильные человеку по трудоемкости и точности работы: загрузку/разгрузку, укладку, сортировку, ориентацию деталей; перемещение заготовок от одного робота к другому, а готовых изделий - на склад; точечную сварку и сварку швов; сборку механических и электронных деталей; прокладывание кабеля; разрезание заготовок по сложному контуру. Пример автоматизированного участка сборочной линии показан на рис. 6.

Рис. 6. Роботизированная сборочная линия

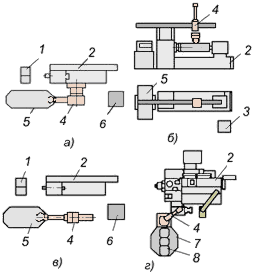

На рис. 7 показаны примеры расположения промышленных роботов в составе РТК.

Промышленный робот может быть самостоятельной единицей или конструктивно объединенным с основным технологическим оборудованием.

На рис. 7, а показан промышленный робот 4, встроенный в металлорежущий станок с системой управления 3.

Тактовый стол 5 подает заготовку на фиксированную позицию. Промышленный робот снимает заготовку и устанавливает ее в рабочую зону станка 2.

После обработки готовая деталь снимается и устанавливается роботом в ту же позицию тактового стола. Затем система управления 1 промышленного робота подает сигнал для перемещения тактового стола на один шаг: готовая деталь перемещается на другую позицию, а на ее место поступает новая заготовка.

Рис. 7. Расположение промышленных роботов в РТК с одним станком: а - встроенный в станок, б - портальный, в - установленный рядом со станком, г - встроенный в ГПМ

На рис. 7, б показан портальный промышленный робот 4, установленный над станком 2 с системой управления 3. Накопитель заготовок 6 размещается рядом со станком. Для загрузки - разгрузки заготовок служит каретка, перемещающаяся по порталу.

На рис. 7, в показан промышленный робот 4 для установки и снятия инструментов и готовых изделий, установленный рядом со станком 2 и работающий в цилиндрической системе координат. Загрузка заготовок происходит с использованием тактового стола 5 и промышленного робота 4 в станок 2. Станок и промышленный робот имеют свои системы управления соответственно 3 и 1.

На рис. 7,г показано применение промышленного робота в ГПМ для обработки корпусных деталей. Модуль состоит из стеллажа 7 для накопления заготовок 8 и обработанных деталей и станка 2, работающего без участия рабочего. Промышленный робот 4 служит для установки заготовки со стеллажа в рабочую зону станка и обработанной детали из рабочей зоны в стеллаж 7.

В РТК может совсем отсутствовать технологическое оборудование, тогда основную операцию выполняет непосредственно промышленный робот.

Для симуляции работы промышленных роботов в составе автоматизированного участка используется специализированное программное обеспечение, такое, как V-REP PRO EDU(рис. ) представляет собой систему, которая позволяет:

имеет большой функционал (система разрабатывается с марта 2010 года)

полностью open-source (выложена в открытый доступ в 2013 году)

кроссплатформенная — windows, mac, linux (работает на Qt)

имеет API и библиотеки для работы с роботами через C/C++, Python, Java, Lua, Matlab, Octave или Urbi

бесплатная для некоммерческого использования!

Рис. . – Интерфейс V-REP PRO EDU

Все объекты, которые программируются в этой системе — «живут» в реальном с точки зрения физических законов мире — есть гравитация, можно захватывать предметы, столкновения, датчики расстояния, видео датчики и т.п.

Данное программное обеспечение (ПО) три основных режима работы: образовательный (EDU), триальный (EVAL), и плеер (player).

Образовательный— это полнофункциональный пакет, имеющий лицензионные ограничения, текст лицензии можнопрочитать здесь. Суть его в том, что институты, школы могут использовать бесплатно это программное обеспечение исключительно для образовательных целей.

Триальная— это полнофункциональная версия, в которой нет возможности сохранить. Нет лицензионных ограничений.

Плеер— это программа с помощью которой можно проиграть сцены созданные в полноценной версии (то есть нет возможности редактирования) — бесплатная.

Рабочий стол рассматриваемого ПО состоит из следующих объектов:

— сцена — здесь и происходит всё действо, на данный момент она пуста (есть только пол);

— слева располагается блок с библиотекой моделей;

— сверху папки, и под ней — отображается содержимое выбранной папки (выбраны robots/non-mobile — то есть стационарные роботы — манипуляторы);

— далее отображается иерархия мира

Иерархиявключает в себя — корневой объект (мир), в котором находятся все объекты.

Как и в любом специализированном ПО в рассматриваемой программе существует определенный порядок работы, который в общих чертах состоит из следующих действий:

— перетаскивания с помощью DragAndDrop объекты из библиотеки моделей;

— корректировки их местоположение;

— настраивания скриптов;

— запуска симулятора;

— остановки симулятора.