23209 (1)

.pdf

их число может достигать нескольких десятков), есть компоненты, с трудом отделяющиеся при ректификации.

Содержание спирта в бражке очень мало - от 6 до 12%. Для получения высококачественного спирта путём ректификации требуется более концен-

трированный исходный спиртовой раствор (30...45% спирт-сырец), поэтому даже на больших спиртовых заводах процессу ректификации предшествует первоначальное и грубое отделение спирта от воды. Полученный в результа-

те спирт-сырец затем направляется на ректификацию.

Для более эффективного использования ректификационной колонны на ней лучше проводить только ректификацию, а 40%-ный самогон можно ус-

пешно получать из бражки с помощью простейшего перегонного аппарата.

3 ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ

Принципиальная схема простого дистиллятора представлена на рисунке 1.

Дистиллятор состоит из испарительной ёмкости - куба 1 и конденсатора-

охладителя 4, которые соединены между собой наклонным патрубком. Куб заполнен перерабатываемой жидкостью 2, нагрев и испарение которой осу-

ществляется нагревателем 3. Через конденсатор-охладитель постоянно про-

текает охлаждающая вода (показана стрелками).

Рисунок 1. Схема дистиллятора:1-куб; 2-разделяемая жидкость; 3-

нагреватель; 4-конденсатор-охладитель; 5-приемная емкость; 6- дистиллят

Для удобства работы с дистиллятором в вертикальной части патрубка может быть установлен термометр 7, который регистрирует температуру па-

ров, направляющихся на конденсацию. Дистиллятор работает следующим образом. С' помощью нагревателя кубовая жидкость доводится до кипения.

Образовавшийся в кубе пар по патрубку попадает в конденсатор-охладитель,

где происходит его конденсация и охлаждение. Полученный дистиллят 6 сте-

кает в приёмную ёмкость 5. Причём в начальный период, когда концентрация спирта в растворе максимальна (10...12%), максимальна и концентрация спирта в парах, а следовательно, и в его дистилляте (42...45%). Однако браж-

ка не является бинарной смесью воды и спирта, а содержит большое количе-

ство попутных примесей, каждая из которых имеет меньшую и большую температуру кипения по отношению к водно-спиртовой смеси. Температура паров водно-спиртовой смеси, проходящей в этот период по патрубку, со-

ставляет величину порядка 90...94°С, однако легкокипящие примеси (эфиры,

ацетоны, альдегиды, метиловый спирт и др.), испаряющиеся, в основном,

именно на этом этапе, снижают теоретическую температуру первоначального пара до 65...75°С. Постепенно концентрация спирта в кубе уменьшается,

соответственно уменьшается и его концентрация в дистилляте, что отмечает-

ся увеличением температуры на термометре. Если температура достигла

100°С, то это означает, что спирт в кубовой жидкости полностью испарился,

и из куба испаряется только вода. Средняя концентрация спирта в дистилляте

(типичном самогоне), получаемом из бражки с помощью аппаратов простой перегонки, обычно не превышает 40%. Можно повторно провести перегонку уже 40%-ного дистиллята и получить более концентрированный (приблизи-

тельно 60%-ный) раствор спирта. Затем можно многократно повторять этот процесс до получения 90...94%-ной концентрации спирта в дистилляте. Од-

нако стоит сразу обратить внимание на то, что полученный таким образом

«спирт» будет содержать все примеси, изначально содержащиеся в бражке.

Единственный способ, позволяющий получить высококачественный спирт при минимальных затратах труда, времени и энергии - использование процесса ректификации.

Химической обработки бражки и спирта-сырца можно избежать, если спирт-сырец производить с помощью ректификационного оборудования»).

Если перегонку бражки проводить с помощью ректификационной колон-

ны и при этом использовать технику ректификации - возврат флегмы, из бражки можно получить сразу 70...85%-ный спирт-сырец, а если произвести частичный слив головной части, то можно существенно повысить качество получаемого спирта-сырца. Однако, перегоняя бражку на ректификационной колонне, можно очень легко засорить нижнюю часть колонны пеной, обра-

зующейся в бражке. В этом случае ректификационная колонна должна быть дополнена специальной противопенной царгой, устанавливаемой в нижней части колонны. Полученный с помощью ректификационного оборудования спирт-сырец содержит значительно меньше вредных примесей, прежде всего так называемых «головных» фракций. Применение в качестве исходного сы-

рья такого спирта-сырца позволит упростить процесс его переработки в спирт-ректификат, а также повысить качество получаемого спирта (напри-

мер, получать спирт типа «Экстра» и «Люкс»).

Ректификация - тепломассообменный процесс, который осуществляется в противоточных колонных аппаратах с контактными элементами (насадкой или тарелками). В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококи-

пящим компонентом, а паровая фаза - более низкокипящим. Процесс тепло-

массообмена происходит по всей высоте колонны между стекающим вниз дистиллятом, образующимся наверху колонны (флегмой), и поднимаю-

щимся вверх паром. Чтобы интенсифицировать процесс тепломассообмена,

применяют контактные элементы, увеличивающие поверхность взаимодей-

ствия фаз и относительную скорость движения пара и жидкости. В случае применения насадки, флегма стекает тонкой плёнкой по её развитой поверх-

ности. В случае применения тарелок, пар в виде множества пузырьков, обра-

зующих развитую поверхность контакта, проходит через слой жидкости на тарелке.

В промышленности применяются ректификационные установки непре-

рывного действия. В этих установках 85%-ный спирт-сырец и перегретый водяной пар смешиваются в нижней части колонны и превращаются в водно-

спиртовой насыщенный пар с концентрацией приблизительно 40% при тем-

пературе около 94°С ( рисунок 2). Эта паровая смесь непрерывно поступает в ректификационную колонну, расслаивается по её высоте на отдельные фрак-

ции, которые непрерывно и с определенным темпом отбираются из разных частей колонны. Для обеспечения нормальной работы таких непрерывных колонн требуются достаточно сложные и дорогие элементы автоматики.

Установка состоит из испарительной ёмкости - куба 1 и ректификаци-

онной колонны, установленной вертикально на крышке куба. Куб заполнен перерабатываемой жидкостью 2, нагрев и испарение которой осуществляется нагревателем 3. Колонна включает в себя ректификационную часть и головку колонны.

Рисунок 2 Схема ректификационной установки

Ректификационная часть колонны представляет собой трубу-царгу

4,покрытую снаружи теплоизоляцией 5и заполненную внутри контактными

элементами 6. Головка колонны преставляет собой систему патрубков,

к которой в соответствии со схемой подсоединены термометр 7, конденсатор

8, охладитель 10 и регулятор отбора 9. В системе патрубков головки колонны обязательно существует штуцер 14, для обеспечения беспрепятственного вы-

хода неконденсирующихся газов в атмосферу. Внизу ректификационной цар-

ги обычно монтируется манометрическая трубочка 13 для измерения перепа-

да давления в колонне. Через охладитель 10 и конденсатор 8 постоянно про-

текает охлаждающая вода по противоточной схеме.

4.ПОДГОТОВКА КОЛОННЫ К РАБОТЕ

1)Соберите ректификационную установку.

2)Для дистилляции заполните испарительную ёмкость на 2/3 своего объёма бражкой, если перегонку проводите с помощью ректификационной колонны. Для ректификации заполните испарительную ёмкость на 3/4 своего объёмаспиртом-сырцом крепостью не более 45%.

3)Перекройте отбор.

4)Проверьте герметичность сборки.

5)Включите поток охлаждающей воды.

6)Включите нагрев кубовой жидкости.

5. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1) С помощью нагревателя кубовая жидкость доводится до кипения. Об-

разующийся в кубе пар поднимается вверх по царге колонны и попадает в конденсатор 8, где происходит его полная конденсация (образование дистил-

лята). Часть дистиллята (флегма) возвращается в царгу, а другая часть 12

проходит через охладитель 10 и стекает в приёмную ёмкость 11. Соотноше-

ние между расходами флегмы и отбираемого дистиллята называется флегмо-

вым числом и устанавливается с помощью регулятора отбора 9. По всей вы-

соте ректификационной царги происходит процесс тепломассообмена между стекающей вниз флегмой и поднимающимся вверх паром. В результате этого в головке колонны накапливается в виде пара и флегмы самый легкокипящий

(с наименьшей температурой кипения) компонент кубовой жидкости, а сле-

дом за ним сама собой (вниз по высоте царги) выстраивается «очередь» из разных веществ. «Порядковым номером» в этой «очереди» является темпера-

тура кипения каждого компонента, возрастающая по мере приближения к ку-

бу. С помощью регулятора 9 осуществляется медленный и последовательный отбор этих веществ в соответствии с их очерёдностью. «Номер» отбираемого в каждый момент вещества регистрируется с помощью термометра 7. Зная эту температуру (с учетом атмосферного давления), можно достаточно точно указать основное вещество дистиллята, отбираемое в данный момент време-

ни.

2) Нальём в испарительную ёмкость ацетон (20мл), метиловый спирт

(30мл), этиловый спирт (50мл) и воду (100мл).

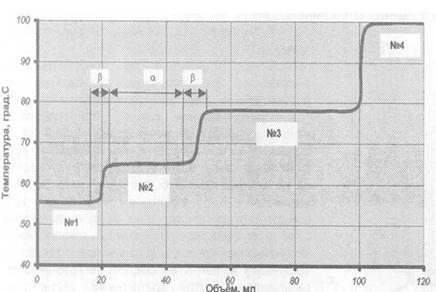

Общее количество кубовой жидкости составит 200мл. Проведём ректи-

фикацию с записью текущей температуры и текущего объема получаемого дистиллята. Общий объём отобранного дистиллята доведём до 120мл, при этом остаток кубовой жидкости (воды) должен составить 80мл. По записям построим график изменения температуры от текущего объема дистиллята

(рисунок 3).

Рисунок 3. Изменение температуры при ректификации 4-х компонентной среды

На графике отчётливо видны четыре горизонтальных участка a (theorist)

и три переходных участка (3 между ними. Участки а - это индивидуальные чистые компоненты исходной смеси, а переходные участки р- это промежу-

точные вещества, состоящие из смеси двух чистых соседних компонентов.

Пусть процесс ректификации проходил при атмосферном давлении 760мм рт.ст, тогда по «высоте» и «длине» каждой ступеньки можно легко сделать вывод о качественном и количественном составе исходной смеси:

3)Замерить перепад давления в колонне.

При расчётном режиме работы колонны внутренние контактные элемен-

ты оказывают расчётное сопротивление движению паров спирта по колонне.

Т.е. в нижней части колонны давление выше, чем в верхней её части (де-

флегматоре). А поскольку давление в дефлегматоре равно атмосферному, то обычно говорят о перепаде давления на колонне ДР.

Величину этого сопротивления АР легко наблюдать по высоте столба жидкости в специальной манометрической трубочке (поз. 13 на Рис.6), под-

соединяемой к нижней части колонны. Если колонна не работает, то жид-

кость в этой трубочке находится на нижнем уровне. Стоит только вывести колонну на рабочий режим, как давление внизу колонны возрастёт, и столбик жидкости, уравновешивая перепад АР, поднимется на определённую высоту

Н, связанную с перепадом соотношением АР = p g

g Н (где: р- плотность жид-

Н (где: р- плотность жид-

кости, g= 9,81м/с2). При нормальной работе колонны столбик жидкости дол-

жен находится на определённой и постоянной высоте Н. Величина этого пе-

репада давления зависит от типа царг и обычно не превышает 350мм.

С помощью этого «измерительного прибора» очень удобно устанавливать оптимальную мощность, подводимую к испарительной ёмкости, можно легко определить момент захлёбывания колонны. Столбик жидкости в манометри-

ческой трубочке в момент захлёбывания колонны начинает быстро расти из-

за накопления флегмы внутри колонны, которая мгновенно увеличивает со-

противление движению пара.

4) Установить значение флегмового числа.

Испарённый в кубе пар МП=М проходит по ректификационной части ко-

лонны вверх, полностью конденсируется в дефлегматоре и превращается в дистиллят МД=М. Часть этого дистиллята Е отбирают, а другая его часть возвращается обратно в колонну и называется флегмой R. При этом всегда

М= R+E.

Если полностью открыть отбор (Е=М), то возврата флегмы в колонну не будет (R=0). Тогда флегмовое число будет равно нулю. В этом случае из-за отсутствия флегмы в колонне её контактные элементы полностью «иссуша-

ются», тепломассообменные процессы прекращаются, и ректификационная колонна превращается в обычный дистиллятор. Естественно, это превраще-

ние является временным и обратимым - без физических нарушений в колон-

не.

Для получения высококачественного спирта-ректификата флегмовое число должно быть не менее трёх (V>3). Это означает, что из четырёх частей дис-

тиллята, образующегося в дефлегматоре, только одну часть можно отобрать,

а три части необходимо отправить обратно в колонну для орошения её кон-

тактных элементов.

Только в этом случае не произойдёт нарушения тепломассообменных процессов в колонне.

Етах= %М.

6. ЗАДАНИЕ ПО РАБОТЕ

Необходимо определить:

-время разогрева кубовой жидкости до кипения;

-полное время ректификации и количество получаемых фракций.

-построить графики изменеия температуры ректификации от времени (ри-

сунок 4).

Рисунок 4. Динамика изменения температуры при ректификации

7 СОДЕРЖАНИЕ ОТЧЕТА

Отчет о работе должен содержать краткое изложение цели работы, на-

чертить схемы и описать принцип работы установки и построенные по экс-

периментальным данным графики.

8 КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

7)Каким образом можно получить спирт категории «Экстра» и «Люкс»?

8)Из какого сырья приготавливают этиловый спирт?

9)Что представляет собой процесс простой перегонки жидкостей?

10)Что такое ректификация?

11)Объясните понятия «флегма» и «флегмовое число»

12)Объясните понятия «кубовый остаток» и «дистиллят»

13)Расскажите принцип действия дистиллятора.

14)Расскажите принцип действия ректификационной колонны.

15)Как влияет отбор «хвостовых» фракций на процесс ректификации

вцелом?

16)Поясните сущьность динамики процессов перегонки и ректифи-

кации.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Амерханов, Р. А. Теплотехника [Текст]: учебник / Р. А. Амерханов,

Б. Х. Драганов. – 2-е изд., перераб. и доп. – М.: Энергоатомиздат, 2006. – 432

с.

2. Алексеев, В.А. и др. Машины и аппараты химических производств.

Учебное пособие [текст] / В.А. Алексеев, - Казань: Казанский ГТУ, 2008., 305

с.

3. Ерофеев В.Л., Семенов П.Д., Пряхин А.С. Теплотехника. [текст] /под редакцией В.Л. Ерофеева – М.: ИКЦ «Академкнига», 2008. – 488 с.

4. Рудобашта, С. П. «Теплотехника» [Текст] : учебник для студ. вузов, обу-

чающихся по направлению «Агроинженерия»: допущено МСХ РФ / С.

П.Рудобашта; Ассоциация «АГРООБРАЗОВАНИЕ». - М. : Колос, 201