Литература от Абакумова ч1 / 0917183_820FF_lekcii_po_processam_i_apparatam_himicheskih_tehnologiy

.pdf1.5 Конструкции теплообменных аппаратов

Взависимости от способа передачи тепла различают две основные группы теплообменников.

1) поверхностные теплообменники, в которых перенос тепла между средами происходит через разделяющую их поверхность теплообмена — глухую стенку; 2) теплообменники смешения, в которых тепло передается от одной среды к другой при непосредственном смешении.

Значительно реже применяются регенеративные теплообменники, в которых нагрев жидких сред происходит за счет соприкосновения с ранее нагретыми твердыми телами — насадкой, заполняющей аппарат, и перидоически нагреваемой другим теплоносителем.

Наиболее распространены поверхностные теплообменники. Их конструкции весьма разнообразны. Изготавливаются теплообменники из самых разных материалов — углеродистых и легированных сталей, меди, титана, тантала, графита, тефлона и т.д. Выбор материала диктуется в основном его коррозионной стойкостью и теплопроводностью, причем конструкция аппарата существенно зависит от свойств материала.

Конструкция теплообменника должна быть простой, удобной для монтажа и ремонта. В ряде случаев конструкция должна обеспечивать возможно меньшее загрязнение поверхности теплообмена и быть легко доступной для осмотра и очистки.

Взависимости от способа передачи тепла различают две основные группы теплообменников:

п о в е р х н о с т н ы е теплообменники, в которых перенос тепла между обменивающимися теплом средами происходит через разделяющую их поверхность теплообмена — глухую стенку; т е п л о о б м е н н и к и смешения, в которых тепло передается от одной

среды к другой при их непосредственном соприкосновении.

Значительно реже применяются в химической промышленности ре- г е н е р а т и в н ы е теплообменники, в которых нагрев жидких сред происходит за счет их соприкосновения с ранее нагретыми твердыми телами — насадкой, заполняющей аппарат, периодически нагреваемой другим теплоносителем.

Поверхностные теплообменники наиболее распространены, и их конструкции весьма разнообразны. Ниже рассмотрены типовые, в основном нормализованные, конструкции поверхностных теплообменников и распространенные конденсаторы смешения.

В химической технологии применяются теплообменники, изготовленные из самых различных металлов (углеродистых и легированных сталей, меди, титана, тантала и др.), а также из неметаллических материалов, например графита, тефлона и др. Выбор материала диктуется в основном его коррозионной стойкостью и теплопроводностью, причем конструкция

11

теплообменного аппарата существенно зависит от свойств выбранного материала.

Конструкции теплообменников должны отличаться простотой, удобством монтажа и ремонта. В ряде случаев конструкция теплообменника должна обеспечивать возможно меньшее загрязнение поверхности теплообмена и быть легко доступной для осмотра и очистки.

1.5.1 Трубчатые теплообменники

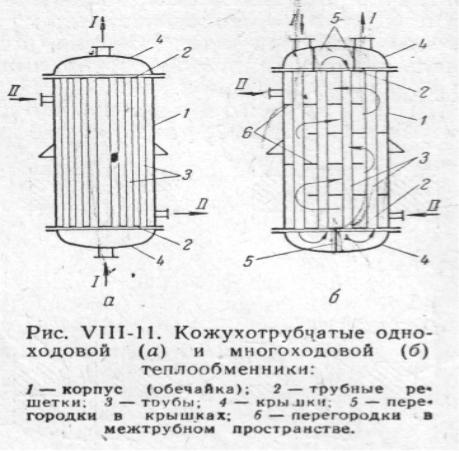

Кожухотрубчатые теплообменники. Эти теплообменники относятся к числу наиболее часто применяемых поверхностные теплообменников. На рис. 1,a показан кожухотрубчатый теплообменник жесткой конструкции, который состоит из корпуса, или кожуха У, и приваренных к нему трубных решеток 2. В трубных решетках закреплен пучок труб 3. К трубным решеткам крепятся (на прокладках и болтах) крышки 4.

В кожухотрубчатом теплообменнике одна из обменивающихся теплом сред движется внутри труб (в трубном пространстве), а другая // — в межтрубном пространстве.

Среды обычно направляют противотоком друг к другу. При этом нагреваемую среду направляют снизу вверх, а среду, отдающую тепло, — в противоположном направлении. Такое направление движения каждой среды совпадает с направлением, в котором стремится двигаться данная среда под влиянием изменения ее плотности при нагревании или охлаждении.

12

Кроме того, при указанных направлениях движения сред достигается более равномерное распределение скоростей и идентичные условия теплообмена по площади поперечного сечения аппарата. В противном случае, например при подаче более холодной (нагреваемой) среды сверху теплообменника, более нагретая часть жидкости, как более легкая, может скапливаться в верхней части аппарата, образуя «застойные» зоны.

Трубы в решетках обычно равномерно размещают по периметрам правильных шестиугольников, т. е. по вершинам равносторонних треугольников (рис. 2,а), реже применяют размещение труб по концентрическим окружностям (рис. 2,6). В отдельных случаях, когда необходимо обеспечить удобную очистку наружной поверхности труб, их размещают по периметрам прямоугольников (рис. 2,в). Все указанные способы размещения труб преследуют одну цель — обеспечить возможно более компактное размещение необходимой поверхности теплообмена внутри аппарата. В большинстве случаев наибольшая компактность достигается при размещении трубок по периметрам правильных шестиугольников.

Если средняя разность температур труб и кожуха в теплообменниках жесткой конструкции, т. е. с неподвижными, приваренными к корпусу трубными решетками, становится значительной (приблизительно равной или большей 50 °С), то трубы и кожух удлиняются неодинаково. Это вызывает значительные напряжения в трубных решетках, может нарушить плотность соединения труб с решетками, привести к разрушению сварных швов, недопустимому смешению обменивающихся теплом сред. Поэтому при разностях температур труб и кожуха, больших 50°С, или при tзначительной длине труб применяют кожухотрубчатые теплообменники I жесткой конструкции, допускающей некоторое перемещение труб относительно кожуха аппарата.

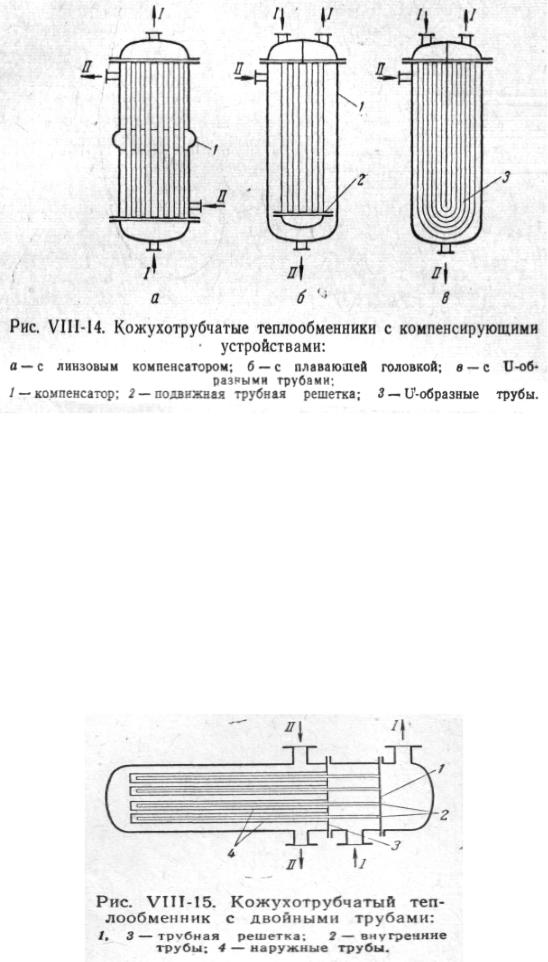

ДЛР уменьшения температурных деформаций, обусловленных большой разностью температур труб и кожуха, значительной длиной труб, а также различием материала труб и кожуха, используют кожухотрубчатые теплообменники с л и н з о в ы м к о м п е н с а т о р о м (рис. 4, а), у которых на корпусе имеется линзовый компенсатор /, подвергающийся упругой деформации. Такая конструкция отличается простотой, но применима при небольших избыточных давлениях в межтрубном пространстве, обычно не превышающих 6-105 н/м2 (6 am).

При необходимости обеспечения больших перемещений труб и кожуха используют теплообменник с п л а в а ю щ е й г о л о в к о й {рис. 4, б). Нижняя трубная решетка 2 является подвижной, что позволяет всему пучку труб свободно перемещаться независимо от корпуса аппарата. Этим предотвращаются опасная температурная деформация труб и нарушение плотности их соединения с трубными решетками. Однако компенсация температурных удлинений достигается в данном случае за счет усложнения и утяжеления конструкции теплообменника

13

.

Вкожухотрубчатом теплообменнике с U-o б р а з н ы м и трубами (рис. 4, в) сами трубы 3 выполняют функцию компенсирующих устройств. При этом упрощается и облегчается конструкция аппарата, имеющего лишь одну неподвижную трубную решетку. Наружная поверхность труб может быть легко очищена при выемке всей трубчатки из корпуса аппарата. Кроме того, в теплообменниках такой конструкции, являющихся двухили многоходовыми, достигается довольно интенсивный теплообмен. Недостатки теплообменников с U-образными трубами: трудность очистки внутренней поверхности труб, сложность размещения большого числа труб в трубной решетке.

Вхимической промышленности применяются также теплообменник» с д в о й н ы м и т р у б а м и (рис. 5).

14

С одной стороны аппарата размещены две трубные решетки, причем в решетке 7 закреплен пучок труб 2 меньшего диаметра, открытых с обоих концов, а в решетке 3 —трубы 4 большего диаметра с закрытыми левыми концами, установленные концентрически относительно труб 2. Среда движется по кольцевым пространствам между трубами 2 и 4 и выводится из межтрубного пространства теплообменника по трубам 2. Другая среда // движется сверху вниз по межтрубному пространству корпуса теплообменника, омывая трубы 4 снаружи. В теплообменниках такой конструкции трубы могут удлиняться под действием температуры независимо от корпуса теплообменника.

1.5.2 Спиральные теплообменники

В спиральном теплообменнике (рис. 24) поверхность теплообмена образуется двумя металлическими листами 1 и 2, свернутыми по спирали. Внутренние концы листов приварены к глухой перегородке 5, а их наружные концы сварены друг с другом. С торцов спирали закрыты установленными на прокладках плоскими крышками 4 и 5. Таким образом, внутри аппарата образуются два изолированных один от другого спиральных канала (шириной 2—8 мм), по которым, обычно противотоком, движутся теплоносители. Как показано на рис. 24, теплоноситель / поступает через нижний штуцер и удаляется через боковой штуцер в правой крышке теплообменника, а теплоноситель // входит в верхний штуцер и удаляется через боковой штуцер в левой крышке.

Имеются также конструкции спиральных теплообменников перекрестного тока, применяемые главным образом для нагрева и охлаждения паров и конденсации паров.

Спиральные теплообменники весьма компактны, работают при высоких скоростях теплоносителей (для жидкостей 1—2 м/сек) и обладают при равных скоростях сред меньшим гидравлическим сопротивлением, чем трубчатые теплообменники различных типов.

Блочные теплообменники. Для процессов теплообмена, протекающих в химически агрессивных средах, в ряде случаев используют теплообменники из неметаллических материалов. Обычно такие материалы (стекло, керамика, тефлон и др.) обладают более низкой, чем у металлов, теплопроводностью. Исключение составляет графит, который для устранения пористости предварительно пропитывают феноло-формальдегидными смолами. Пропитанный графит является химически стойким материалом в весьма агрессивных средах (например, в горячей соляной, разбавленной серной, фосфорной кислоте и др.) и отличается высокими коэффициентами теплопроводности, равными 92— 116 вт!(м-град), ил и 70—90 ккал/м • ч • град).

15

1.5.3 Сравнительная характеристика теплообменных аппаратов

Конструкция теплообменника должна удовлетворять ряду требований, зависящих от конкретных условий протекания процесса теплообмена (тепловая нагрузка аппарата, температура и давление, при которых осуществляется процесс, агрегатное состояние и физико-химические свойства теплоносителей, их химическая агрессивность, условия теплоотдачи, возможность загрязнения рабочих поверхностей аппарата и др.) При выборе теплообменника необходимо учитывать также простоту устройства и компактность аппарата, расход металла на единицу переданного тепла и другие технико-экономические показатели. Обычно ни одна из конструкций не удовлетворяет полностью всем требованиям и приходится ограничиваться выбором наиболее подходящей конструкции.

В одноходовых кожухотрубчатых теплообменниках суммарное поперечное сечение труб относительно велико, что позволяет получать достаточно высокие скорости в трубах только при больших объемных расходах движущейся в них среды. Поэтому такие аппараты рационально использовать, когда скорость процесса определяется величиной коэффициента теплоотдачи в межтрубном пространстве, а также в процессе испарения жидкостей.

Многоходовые (по трубному пространству) кожухотрубчатые теплообменники применяются главным образом в качестве паровых подогревателей жидкостей и конденсаторов. Именно в этих случаях взаимное направление движения теплоносителей в многоходовых теплообменниках (смешанный ток) не приводит к снижению средней движущей силы сравнительно с противотоком, по принципу которого работают одноходовые теплообменники. Многоходовые теплообменники целесообразно использовать также для процессов теплообмена

всистемах жидкость — жидкость и газ — газ при больших тепловых нагрузках. Если же требуемая поверхность теплообмена невелика, то для указанных систем более пригодны элементные теплообменники. Особое значение имеют трубчатые теплообменники нежесткой конструкции (в том числе многоходовые)

втех случаях, когда разность температур теплоносителей значительна и необходима компенсация неодинакового теплового расширения труб и корпуса аппарата. Однако эти аппараты дороже теплообменников жесткой конструкции.

Теплообменники с двойными трубами применяются в основном в контактнокаталитических и реакционных процессах, протекающих при высоких температурах, когда необходимо надежно обеспечить свободное удлинение всех труб, не считаясь с удорожанием аппарата и более трудным его монтажом.

Змеевиковые теплообменники (погружные, оросительные, змеевики приваренные к наружным стенкам аппаратов) наиболее эффективно используют для охлаждения и нагрева сильно агрессивных сред, когда необходимо применение химически стойких материалов, из которых за-

16

труднительно или невозможно изготовить трубчатые теплообменники. Кроме того, эти аппараты пригодны для процессов теплообмена, протекающих под высоким давлением. Однако аппараты таких конструкций работают лишь при умеренных тепловых нагрузках.

Как указывалось, основными преимуществами спиральных и пластинчатых теплообменников являются компактность и высокая интенсивность теплообмена. Вместе с тем их применение ограничено небольшими разностями давлений и температур обоих теплоносителей. Спиральные теплообменники используются для нагрева и охлаждения жидкостей, газов и парогазовых смесей. Область применения пластинчатых теплообменников — процессы теплообмена между жидкостями.

Важным фактором, влияющим на выбор типа теплообменника, является стоимость его изготовления, а также эксплуатационные расходы, складывающиеся из стоимости амортизации аппарата и стоимости энергии, затрачиваемой на преодоление гидравлических сопротивлений. Теплообменные аппараты всех типов должны работать при оптимальном тепловом режиме, соответствующем сочетанию заданной производительности и других показателей, определяемых технологическими условиями, с минимальным расходом тепла

1.6 Кондуктивный теплообмен в плоской стенке

Рссиотрим плоскую стенку из однородного материала. Общее уравнение нестационарной теплопроводности Фурье имеет вид:

Т

Т1

λТ2

Х(4.1)

рис.4.1

Т |

2T |

|

2T |

|

2T |

|

|

|

a( |

|

|

|

|

|

) |

|

x2 |

y2 |

z2 |

||||

t |

|

|

|

||||

17

Процесс стационарный, |

точка |

T |

0, считаем, что |

высота и длина стенки |

||||||

|

||||||||||

|

|

|

|

t |

|

|

|

|||

гораздо больше толщины стенки , следовательно |

2T |

|

2T |

0. |

||||||

y2 |

z2 |

|||||||||

|

|

|

|

|

|

|

|

|||

Поскольку а 0, имеем: |

|

|

|

|

|

|

|

|||

|

d2T |

0 |

(4.2) |

|

|

|

|

|

||

|

|

|

|

|

|

|

||||

|

dx2 |

|

|

|

|

|

|

|

||

Очевидным решением этого уравнения является:

d2T |

c |

|

|

|

|

dx2 |

1 |

|

|

|

|

откуда: |

(4.3) |

|

T c1 x c2 |

||

Из полученного уравнения 4.3 видно, что в плоской стенке распределение Т является прямолинейным.

Граничные условия:

при x 0 |

|

|

T T1 , |

|

|

|

|

|

||||||||||

при |

x |

|

|

T T2 . |

|

|

(T2 |

T1) |

|

|||||||||

Находим с |

2 |

T |

и T |

2 |

c T , |

c |

. |

|||||||||||

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

1 |

|

1 |

1 |

1 |

|

|

||||

|

|

|

|

|

T2 |

T1 |

|

|

|

|

|

|

|

|

||||

|

dT |

|

|

|

|

|

|

|

|

|

(4.4) |

|||||||

|

dx |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Распределение T по толщине : |

|

|

||||||||||||||||

T |

x |

(T |

|

T ) T |

|

|

|

|

|

|

(4.5) |

|||||||

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

2 |

|

1 |

1 |

|

|

|

|

|

|

|

|

||

Поток тепла за счет теплопроводности определяется по закону Фурье:

qм |

|

dT |

( |

T2 T1 |

) |

(4.6) |

||||

|

|

|

||||||||

|

|

|

dx |

|

|

|||||

qм ( |

T1 T2 |

) |

T |

|

(4.7) |

|||||

|

|

|||||||||

|

|

|

|

|

||||||

18

Здесь |

x |

- характеризует тепловую проводимость стенки, а |

|

- термическое |

|||||

|

|

|

|||||||

|

|

|

|

|

|||||

сопротивление стенки. |

|

|

|

||||||

Для многослойной стенки: |

|

|

|

||||||

qм |

T |

|

(4.8) |

|

|

||||

n |

|

|

|||||||

|

( |

i |

) |

|

|

|

|

||

|

|

|

|

||||||

1 |

|

i |

|

|

|

||||

Количество теплоты: |

Qм qм F t |

(4.9) |

|||||||

Расход тепла: |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Qм qм F |

(4.10) |

|

|

||||||

Здесь F – поверхность пластины, t – время.

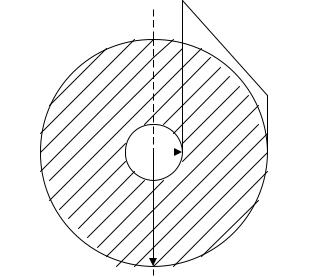

1.7 Кондуктивный теплообмен в цилиндрической стенке.

Исходное уравнение в цилиндрической системе координат r, ,z .

|

T |

a( |

1 |

|

|

(r |

T |

) |

1 2T |

|

2T |

) |

(4.11) |

||

|

|

|

|

|

|

|

|

|

|||||||

|

t |

r r |

|

r2 2 |

|

||||||||||

|

|

|

r |

|

z2 |

|

|||||||||

T1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T2

rr

R1

R2

Рис.4.3

19

Считаем, что процесс теплообмена стационарный и длина цилиндра достаточно велика для того, чтобы пренебречь потоком тепла к его торцам вдоль оси z . При этих условиях температура является функцией только одной координаты – радиуса r :

1 |

|

|

d |

(r |

dT |

) 0 |

или |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

r dr |

|

|

|

dr |

|

|||||||||||||||||||

|

d2r |

|

|

1 |

|

|

dT |

|

0 |

(4.12) |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

dr2 |

r dr |

|

||||||||||||||||||||||

Написав уравнение (4.12) в виде: |

|||||||||||||||||||||||||

|

d |

( |

|

dT |

|

) |

1 |

( |

dT |

) 0 |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

dr |

|

|

|

|

dr |

|

|

|

|

|

|

|

|

r dr |

|

|||||||||

и разделив переменные, получаем: |

|||||||||||||||||||||||||

|

|

d( |

dT |

) |

|

dr |

|

|

|||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||

|

|

|

dr |

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

dT |

|

|

|

|

|

|

r |

|

|||||||||||||||

dr

Выполняя интегрирование, находим:

ln(dT ) ln r C dr

Положив, что С=lnC1 ,где С1 – некоторая новая постоянная, получаем: dT C1

dr r

Вторичное интегрирование дает:

dT C1 |

dr |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(4.13) |

||||

T C1 |

ln r C2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Постоянные интегрирования находим из граничных условий: |

|||||||||||||||||||||||

при |

r R1 |

T T1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

при |

r R2 |

T T2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

T1 C1 ln R1 C2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

T2 C1 ln R2 C2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Отсюда |

C |

1 |

|

T1 |

T2 |

|

|

C |

|

T C |

|

ln |

r |

|

|||||||||

|

|

|

|

|

ln |

|

R1 |

|

|

|

|

|

2 |

|

1 |

|

|

1 |

|

R |

|||

|

|

|

|

|

|

|

R2 |

|

T1 |

T2 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Окончательно: |

|

|

|

|

T |

T1 |

ln |

|

r |

|

|

(4.14) |

|||||||||||

|

|

|

|

ln |

|

R2 |

|

|

R |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

R1 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Как видно из (4.14) имеет место логарифмический закон распределения температуры по радиусу цилиндра.

Градиент температуры на внутренней поверхности цилиндра равен:

dT |

|

|

T1 |

T2 |

||

dr r R |

(ln |

R2 |

)R |

|||

|

||||||

|

|

R |

||||

|

|

|

|

1 |

||

|

|

|

|

1 |

|

|

20