- •Раздел 4

- •4.2. Современные функции промывочных жидкостей и требования, предъявляемые к ним

- •4.3. Основы физико-химии очистных агентов

- •4.4. Функциональные свойства промывочных жидкостей и их оценка

- •4.4.1. Плотность

- •4.4.2. Структурно-механические свойства

- •4.4.3. Реологические свойства

- •4.4.4. Измерение и регламентирование значений условной вязкости промывочных жидкостей

- •4.4.5. Фильтрационно-коркообразующие свойства

- •4.4.6. Электрохимические свойства

- •4.4.7. Триботехнические свойства

- •4.4.8. Ингибирующая способность

- •4.5. Материалы для приготовления и регулирования свойств промывочных жидкостей

- •4.5.1. Глины

- •4.5.2. Утяжелители

- •4.5.3. Наполнители (закупоривающие материалы)

- •4.6. Показатели оценки качества материалов

- •4.6.1. Определение объемной концентрации в буровом растворе твердой фазы и частиц коллоидных размеров

- •4.6.2. Определение концентрации, загрязняющих промывочную жидкость примесей

- •4.7. Химические реагенты

- •4.8. Физико-химические основы регулирования свойств промывочных жидкостей

- •4.9. Типы очистных агентов и их возможности

- •4.9.1. Гомогенные (однофазные) очистные агенты

- •4.9.1.1. Техническая вода

- •4.9.1.2. Полимерные растворы

- •4.9.1.3. Водные растворы электролитов (солей)

- •4.9.1.4. Водные растворы поверхностно-активных веществ (пав)

- •4.9.1.5. Нефть и дизельное топливо

- •4.9.1.6. Газообразные агенты

- •4.9.2. Гетерогенные (многофазные) буровые растворы

- •4.9.2.1. Глинистые растворы

- •4.9.2.2. Утяжеленные буровые растворы

- •4.9.2.3. Ингибированные промывочные жидкости

- •4.9.2.4. Соленасыщенные промывочные жидкости

- •4.9.2.5. Промывочные жидкости с конденсированной твердой фазой

- •4.9.2.6. Растворы на углеводородной основе (руо)

- •4.9.2.7. Инвертные эмульсионные растворы (иэр)

- •4.9.2.8. Газожидкостные смеси (гжс)

- •4.10. Приготовление и очистка промывочных жидкостей

- •4.10.1. Приготовление промывочных жидкостей

- •4.10.2. Очистка промывочных жидкостей от шлама

- •4.10.3. Очистка промывочной жидкости от газа

- •4.11. Основы экологизации и оптимизации качества промывочных жидкостей

- •4.12. Проектирование и оптимизация качества промывочных жидкостей

- •Литература

4.5.2. Утяжелители

Очевидно, что чем ниже качество глинопорошка, т. е. чем ниже выход глинистого раствора, тем выше его плотность при одной и той же эффективной вязкости.

Так, для получения 1 м3 глинистого раствора с эффективной вязкостью равной 20 мПа·с потребуется 50 кг глинопорошка ПБМА (выход глинистого раствора 20 м3/т) и 500 кг глинопорошка ПКГН (выход глинистого раствора 2 м3/т).

При плотности глины равной 2600 кг/м3 плотность раствора из глинопорошка ПБМА (без учета его влажности) составит 1030 кг/м3, а из глинопорошка ПКГН – 1300 кг/м3.

Используя соответствующую химическую обработку (CaCl2, Ca(OH)2, CaSО4·2H2O), направленную на повышение глиноемкости, плотность бурового раствора из низкокачественных глин при сохранении его реологических свойств в рабочих пределах можно довести до 1400–1450 кг/м3. Когда же необходим буровой раствор с большей плотностью (предупреждение газоводонефтепроявлений в зонах АВПД) используют добавки тонко размолотых порошков инертных тяжелых минералов-утяжелителей.

Впервые в качестве утяжелителя американец Страуд в 1921 г. предложил использовать окислы железа, а в 1922 г. – барит, который был испытан в 1923 г. при бурении скважины на нефть ударно-канатным способом в штате Калифорния.

В зависимости от основы минерала природные утяжелители делятся на 4 вида (расположены в порядке роста утяжеляющей способности):

– карбонатные: известняк (CaCO3, r = 2600–2800 кг/м3), доломит (CaCO3·MgCO3, r = 2800–2900 кг/м3);

– баритовые: сульфат бария или барит (BaSO4, r = 4200–4500 кг/м3);

– железистые: гематит (Fe2O3, r = 4900–5300 кг/м3); магнетит (Fe3O4, r = 5000–5200 кг/м3);

– свинцовые: галенит (PbS), максимально достижимая плотность бурового раствора равна 3840 кг/м3.

Кроме плотности, другими важнейшими характеристиками утяжелителя являются: инертность (минимальное изменение всех других свойств бурового раствора, кроме плотности), абразивность, степень дисперсности (тонкость помола). Все эти характеристики взаимосвязаны. Так, чем выше степень дисперсности утяжелителя, тем он менее инертен и абразивен. При низкой степени дисперсности – выше абразивность и инертность утяжелителя, но ниже седиментационная устойчивость утяжеленного раствора.

Степень дисперсности утяжелителя устанавливают ситовым анализом (по остатку на сите с определенным размером ячеек).

Абразивность, как правило, определяют по потере массы стандартной лопасти мешалки, перемешивающей буровой раствор, содержащий исследуемый утяжелитель.

По методике API об инертности утяжелителя судят по значению характеристического индекса (ХИ)

ХИ = h + t0 + 3·(СНС10 с + СНС10 мин). (4.90)

Исследуемый утяжелитель считается инертным, если ХИ равен или меньше стандартного (эталонного) значения, установленного API.

4.5.3. Наполнители (закупоривающие материалы)

Бурение в сложных геолого-технических условиях нередко сопровождается поглощением промывочной жидкости, т. е. ее уходом из ствола скважины в околоствольное пространство. Этот вид осложнений вызывает не только непроизводительные потери средств и времени, последние из которых достигают половины от общих затрат времени на преодоление осложнений, возникающих в процессе бурения, но и существенное загрязнение окружающей природной среды (недр, подземных вод).

Обязательными условиями возникновения поглощений промывочной жидкости являются наличие перепада давления в системе «ствол скважины – пласт» и наличие во вскрываемых пластах каналов, по которым промывочная жидкость может уходить из ствола скважины вглубь этих пластов. По форме каналов поглощения (форме пустотного пространства) различают два основных типа поглощающих пластов: поровые и трещинные. Принципиальная модель первых – это пространство, заполненное шарами, имитирующими минеральную часть породы, в котором промежутки между шарами являются порами, а вторых – сплошная среда с пустотным пространством, образованным полостями трещин. В реальных условиях последние могут иметь как естественное, так и искусственное (вызванное гидроразрывом пластов) происхождение. Исходя из названных условий возникновения поглощений, все мероприятия по их предупреждению и ликвидации сводятся к снижению перепада давления или репрессии на поглощающие пласты и, что более радикально, к изоляции каналов поглощения.

Среди многочисленных способов изоляции каналов поглощения наиболее простым, доступным, дешевым, весьма оперативным и достаточно высокоэффективным является их закупоривание вводимыми в промывочную жидкость наполнителями.

Накопленный зарубежными специалистами опыт показывает, что суммарное массовое содержание наполнителей в буровом растворе, вполне достаточное для ликвидации поглощений различной интенсивности, включая полное, и не вызывающее каких-либо нарушений процесса роторного бурения, составляет до 5–7 %.

При этом наилучшие результаты достигаются при использовании смесей (композиций) наполнителей различного вида (волокнистые, зернистые, чешуйчато-пластинчатые и др.) и преимущественно в разрезах, представленных крепкими породами.

Волокнистые наполнители: древесные опилки, измельченная кора деревьев, кордное волокно, техническая кошма, кожа–«горох», хромовая стружка, улюк волокнистый (недоразвитые семена хлопчатника), торф, свиная щетина, куриные перья и др.

Зернистые наполнители: скорлупа ореховая (фундук), резиновая крошка, полиэтиленовая крошка, щебень, гравий, песок, пемза, шлак, туф, диатомит, трепел, опоки, керамзит, измельченные панцири раков и др.

Чешуйчато-пластинчатые наполнители: слюда-чешуйка, целлофановая стружка, бумажная стружка, подсолнечная лузга, рыбья чешуя, сломель-М и др.

Ниже приведены примеры серийно выпускаемых наполнителей.

G-SealTM («Джи-Сиал») – крупнозернистый графитовый наполнитель для профилактики и ликвидации поглощений промывочных жидкостей. Инертен, не влияет на реологические свойства и одинаково эффективен в растворах на водной, углеводородной и синтетической основе. Улучшает триботехнические свойства промывочных жидкостей, снижает вероятность возникновения дифференциальных прихватов.

Представляет собой темно-серый или черный порошок плотностью 2190–2260 кг/м3. Рекомендуемая концентрация для поглощений малой интенсивности (< 1,5 м3/ч) – от 40 до 65 кг/м3, средней интенсивности (3–8 м3/ч) – до 60–145 кг/м3. Термостабилен до 260 °С. Экологически безопасен. Нетоксичен. Поставляется в многослойных влагостойких бумажных мешках массой 22,7 кг. Рекомендуется хранить в сухом прохладном месте.

M-I-X II – волокнистый целлюлозный материал для закупоривания проницаемых пород, особенно эффективен при разбуривании зон АНПД, где высокие величины дифференциального давления приводят к прихвату инструмента.

Представляет собой желтовато-коричневый порошок разного размера: от тонкодисперсного до крупного. Насыпная плотность 352–513 кг/м3. Рекомендуемая концентрация для предупреждения возникновения дифференциального прихвата от 14 до 29 кг/м3, при наличии постоянных поглощений промывочной жидкости – от 30 до 57 кг/м3, при интенсивных поглощениях – до 100 кг/м3. Подвержен бактериальному разложению. Адсорбирует небольшое количество воды и при очень высоких концентрациях приводит к увеличению вязкости промывочной жидкости. Упаковывается в многослойные водонепроницаемые бумажные мешки. Рекомендуется хранить в сухом прохладном помещении.

Ниже приведены рекомендуемые размеры частиц наполнителя (d, мм) в зависимости от раскрытия каналов поглощения (, мм)

, мм 0,25–1,00 1,00–5,00 5,00–20,00 > 20,00

d, мм 0,1–0,5 0,5–2,0 2,0–7,0 > 7,0

В нашей стране наполнители используют для ликвидации поглощений промывочной жидкости, главным образом, при бурении скважин на нефть и газ. Принято считать, что при бурении на твердые полезные ископаемые возможность использования наполнителей весьма ограничена в связи с небольшими размерами проходных каналов, по которым они потоком промывочной жидкости могут доставляться к поглощающему пласту. Однако такое мнение следует признать недостаточно обоснованным, поскольку даже при узких каналах кольцевого сечения, которые действительно могут иметь место как в нисходящем, так и в восходящем потоках промывочной жидкости, принципиальных препятствий для применения наполнителей нет. Достаточно лишь исключить из состава бурильной колонны элемент с узкими каналами в нисходящем потоке, например, двойной колонковый снаряд, а конец бурильной колонны при ее диаметре близком к диаметру скважины, приподнять выше поглощающего пласта. Аналогично ситуации с двойным колонковым снарядом следует поступать и при бурении скважин с помощью гидравлических забойных двигателей, т. е. на период ликвидации поглощения исключать их из состава бурильной колонны.

Основной причиной скорее эпизодического, чем массового применения наполнителей, и не только в разведочном бурении на твердые полезные ископаемые, но и в отечественной практике в целом, является отсутствие стандартной методики их испытаний. Вместе с ней отсутствует и возможность обоснованного выбора наиболее предпочтительного наполнителя (композиции наполнителей) и установления оптимальной его концентрации в промывочной жидкости для эффективной изоляции каналов поглощения с определенными качественными (поровые, трещинные) и количественными (интенсивность поглощения, коэффициент удельной приемистости, величина раскрытия трещин и т.д.) характеристиками.

В США и других зарубежных странах испытания наполнителей проводят по методике API, изложенной в Рекомендуемой практике лабораторных испытаний буровых растворов (RP131).

Главным недостатком методики API является то, что закупоривающая способность наполнителей характеризуется большим числом различных показателей (объемом жидкости (V0), прошедшим через модельный образец под действием давления; объемом жидкости (V1), прошедшим через модельный образец, и, если удается зарегистрировать, – минимальное давление (рmin), при котором начинается закупорка каналов поглощения; максимально достигнутое давление (рmax); объем промывочной жидкости (Vп), поглощенной в результате разрушения изоляционного слоя; конечный объем жидкости (Vк), поглощенной за период испытаний; объем жидкости (Vд), прошедший через модельный образец до момента его закупоривания; время () необходимое для образования изоляционного слоя и др.), реально возможные комбинации значений которых могут быть какими угодно, в связи с чем выбрать наиболее эффективный наполнитель чрезвычайно сложно. Кроме того, перечисленные показатели не несут в себе никакой информации о концентрации наполнителя, необходимой и достаточной для ликвидации поглощения.

Очевидно, что при достаточно широком ассортименте наполнителей и практически неограниченном числе возможных их композиций, отличающихся не только компонентным и долевым, но и фракционным составом, существует целый ряд альтернативных вариантов изоляции одних и тех же каналов поглощения. Для выбора наиболее предпочтительного варианта представляется целесообразным руководствоваться экономическими критериями, в частности, затратами на предупреждение поглощения или его ликвидацию с минимальными потерями промывочной жидкости. При одном и том же объеме промывочной жидкости, обрабатываемой наполнителем, основные затраты, связанные с его применением, равны произведению стоимости единицы массы наполнителя с учетом транспортных и иных расходов на его массовую концентрацию в промывочной жидкости. В этой связи качество наполнителей (композиций наполнителей) предлагается оценивать по величине их концентрации, при которой обеспечивается закупоривание каналов поглощения без потерь промывочной жидкости. Этот критерий и положен в основу оригинальной методики испытаний наполнителей, разработанной в ТПУ. Суть этой методики сводится к следующему. Промывочную жидкость с определенной концентрацией (Сi) исследуемого наполнителя заливают в испытательную камеру, создают репрессию на модельный образец поглощающего пласта и фиксируют объем жидкости (Vi), прошедшей через модельный образец до момента его полного закупоривания. В идентичных условиях, т.е. при одной и той же величине репрессии, промывочной жидкости – носителе наполнителя и одном и том же модельном образце поглощающего пласта, проводят как минимум три испытания, меняя в них только концентрацию исследуемого наполнителя. Полученную экспериментальным путем совокупность значений [Сi, Vi] используют для нахождения зависимости, наиболее адекватно описывающей связь Сi = f (Vi), значения коэффициентов которой определяют методом наименьших квадратов. Минимально необходимую концентрацию наполнителя, обеспечивающую полное закупоривание модельного образца без потерь промывочной жидкости, рассчитывают по найденной зависимости, приняв в ней V = 0.

Установлено, что связь Сi = f (Vi) наиболее точно описывается дробно-рациональной зависимостью Сi = 1 / (аVi + b), коэффициенты а и b которой могут быть найдены по следующим формулам

n n n n n

а = [ (Vi / Сi) – 1 / n Vi (1 / Сi)] / [ (Vi)2 – 1 / n ( Vi)2], (4.91)

i =1 i =1 i =1 i =1 i =1

n n

b = 1 / n [ (1 / Сi) - a Vi], (4.92)

i =1 i =1 где n – число испытаний.

Пример1. При трех последовательных испытаниях торфа в качестве наполнителя глинистого раствора с условной вязкостью 20 с, объем жидкости, прошедшей при перепаде давления 0,1 МПа через пористый поглощающий пласт, моделируемый дробью диаметром 3 мм, составил соответственно 210, 75 и 25 см3 при концентрации торфа соответственно равной 10, 20 и 30 кг/м3.

Отсюда

а = [25,583 – 1/33100,183] / [50350 – 1/3 (310)2] = 364,31310-6;

b = 1/3 (0,183 – 364,31310-6310) = 23,35410-3;

С = 1 / (364,31310-6 V + 23,35410-3).

При отсутствии потерь промывочной жидкости и полном закупоривании модельного образца, т.е. V = 0 м3, С = 1 / b = 1 / 23,35410-3 = 42,8 кг/м3.

Экспериментальная проверка показала, что для моделируемых условий концентрация торфа, обеспечивающая полное закупоривание поглощающего пласта без каких-либо потерь глинистого раствора, составляет 40 кг/м3.

Пример2. При проведении испытаний в условиях, аналогичных описанным в примере 1, но с использованием в качестве наполнителя древесных опилок, при их концентрации равной 20, 30, 40 и 50 кг/м3 объем жидкости, прошедшей через модельный образец до момента его полного закупоривания, составил соответственно 350, 160, 110 и 50 см3.

Расчеты показывают, что а = 10310-6; b = 14,69310-3; С = 1 / b = = 68,1 кг/м3. Экспериментальное значение минимально необходимой концентрации опилок получилось равным 70 кг/м3.

Таким образом, с технологических позиций из двух сравниваемых наполнителей наиболее эффективным является торф, который обеспечивает закупоривание каналов поглощения при существенно меньшем удельном расходе. При установленных значения минимально необходимой концентрации того и другого наполнителя и известной стоимости 1 т каждого из них несложно сделать однозначный выбор и с экономических позиций.

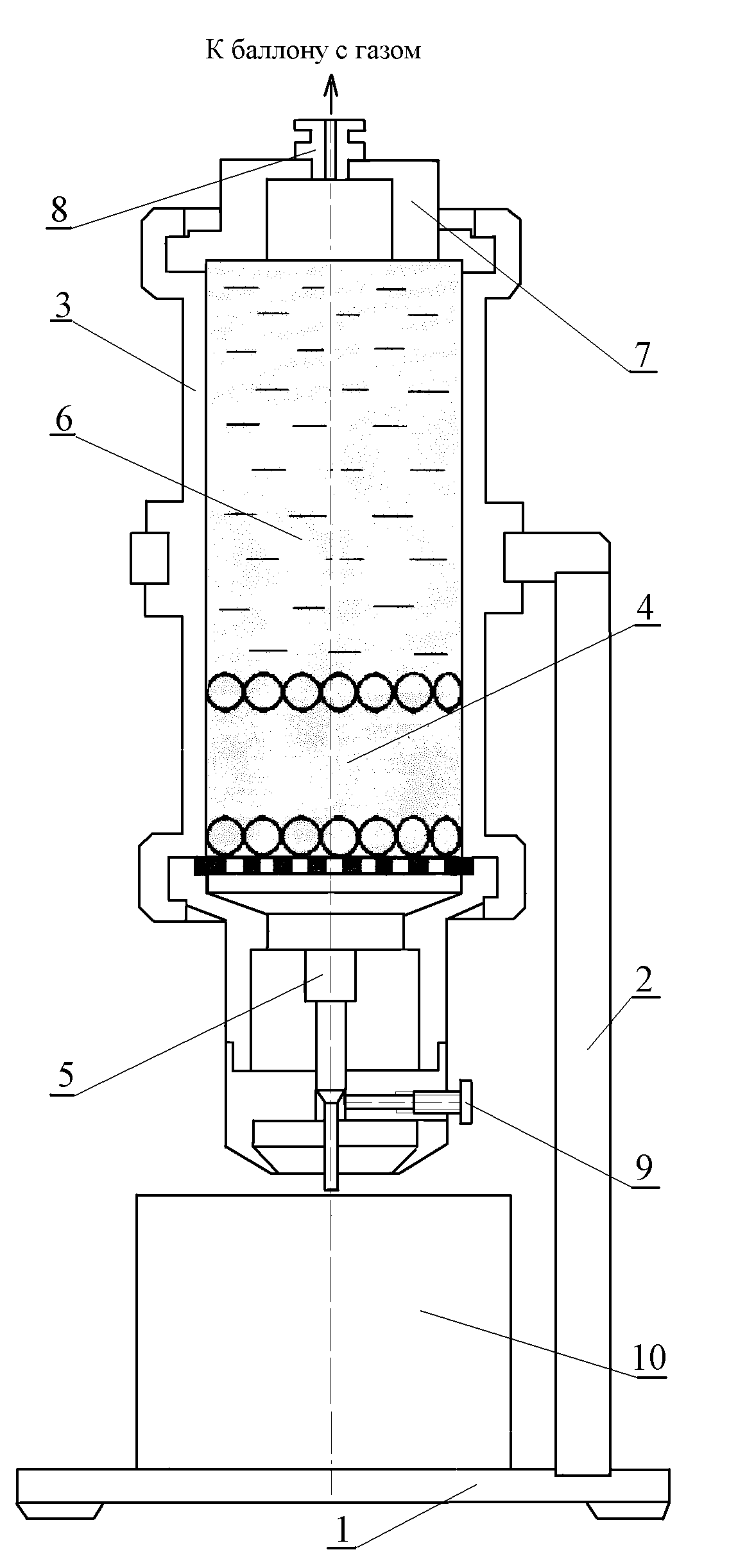

Для проведения испытаний наполнителей в ТПУ разработан прибор для оценки закупоривающей способности (ПОЗС), в котором избыточное давление на модельный образец поглощающего пласта создается сжатым воздухом.

ПОЗС, показанный на рис. 4.29 и по сути являющийся аналогом описанного выше стенда API, включает в себя основание 1 со стойкой 2, на которой закреплена камера 3. В нижней части камеры 3 размещается модельный образец 4, который может имитировать как пористый, так и трещинный поглощающий пласт. Промывочная жидкость 6, содержащая испытуемый наполнитель или композицию наполнителей, заливается в камеру при закрытом клапане 5. Верхняя часть камеры через установленный в крышке 7 переходник 8 соединена с газовым баллоном. Перед началом испытаний клапан 5 открывают с помощью стопора 9. Жидкость, прошедшую при заданном перепаде давления через модельный образец, собирают в мерную емкость 10.

Рис.

4.29. Прибор для оценки

закупоривающей

способности

наполнителей

(ПОЗС)