- •Раздел 4

- •4.2. Современные функции промывочных жидкостей и требования, предъявляемые к ним

- •4.3. Основы физико-химии очистных агентов

- •4.4. Функциональные свойства промывочных жидкостей и их оценка

- •4.4.1. Плотность

- •4.4.2. Структурно-механические свойства

- •4.4.3. Реологические свойства

- •4.4.4. Измерение и регламентирование значений условной вязкости промывочных жидкостей

- •4.4.5. Фильтрационно-коркообразующие свойства

- •4.4.6. Электрохимические свойства

- •4.4.7. Триботехнические свойства

- •4.4.8. Ингибирующая способность

- •4.5. Материалы для приготовления и регулирования свойств промывочных жидкостей

- •4.5.1. Глины

- •4.5.2. Утяжелители

- •4.5.3. Наполнители (закупоривающие материалы)

- •4.6. Показатели оценки качества материалов

- •4.6.1. Определение объемной концентрации в буровом растворе твердой фазы и частиц коллоидных размеров

- •4.6.2. Определение концентрации, загрязняющих промывочную жидкость примесей

- •4.7. Химические реагенты

- •4.8. Физико-химические основы регулирования свойств промывочных жидкостей

- •4.9. Типы очистных агентов и их возможности

- •4.9.1. Гомогенные (однофазные) очистные агенты

- •4.9.1.1. Техническая вода

- •4.9.1.2. Полимерные растворы

- •4.9.1.3. Водные растворы электролитов (солей)

- •4.9.1.4. Водные растворы поверхностно-активных веществ (пав)

- •4.9.1.5. Нефть и дизельное топливо

- •4.9.1.6. Газообразные агенты

- •4.9.2. Гетерогенные (многофазные) буровые растворы

- •4.9.2.1. Глинистые растворы

- •4.9.2.2. Утяжеленные буровые растворы

- •4.9.2.3. Ингибированные промывочные жидкости

- •4.9.2.4. Соленасыщенные промывочные жидкости

- •4.9.2.5. Промывочные жидкости с конденсированной твердой фазой

- •4.9.2.6. Растворы на углеводородной основе (руо)

- •4.9.2.7. Инвертные эмульсионные растворы (иэр)

- •4.9.2.8. Газожидкостные смеси (гжс)

- •4.10. Приготовление и очистка промывочных жидкостей

- •4.10.1. Приготовление промывочных жидкостей

- •4.10.2. Очистка промывочных жидкостей от шлама

- •4.10.3. Очистка промывочной жидкости от газа

- •4.11. Основы экологизации и оптимизации качества промывочных жидкостей

- •4.12. Проектирование и оптимизация качества промывочных жидкостей

- •Литература

4.4.7. Триботехнические свойства

Триботехнические свойства характеризуют способность промывочной жидкости снижать силу трения между контактирующими в ней поверхностями.

В общем случае при бурении контактирующими в промывочной жидкости поверхностями являются следующие: наружная поверхность бурильных труб и их соединений – стенка ствола скважины, вооружение породоразрушающего инструмента – забой скважины, внутренняя поверхность керноприемной трубы – керн, поршень (плунжер) – цилиндр бурового насоса.

Снижение силы трения позволяет:

– уменьшить крутящий момент при вращении колонны бурильных труб и снизить сопротивления при ее продольном перемещении в скважине, что в целом снижает энергоемкость процесса бурения;

– снизить вероятность возникновения дифференциальных прихватов (затраты на их ликвидацию);

– повысить ресурс работы бурильных труб и их соединений, породоразрушающего инструмента, гидравлических забойных двигателей, гидравлических частей буровых насосов;

– увеличить выход керна в результате предупреждения его самоподклинок.

В качестве показателя триботехнических свойств промывочной жидкости чаще всего используют коэффициент триады трения «бурильные трубы – исследуемая промывочная жидкость – стенка ствола скважины». Объясняется это тем, что наибольшие трудности, обусловленные силой трения и проявляющиеся в значительном росте крутящего момента при вращении и сил сопротивления при подъеме бурильной колонны, возникают в наклонных и горизонтальных скважинах, т.е. тогда, когда колонна бурильных труб лежит на стенке скважины. Именно в таких условиях применение промывочной жидкости с хорошей смазочной способностью дает наиболее ощутимый положительный эффект. Величина этого эффекта определяется как качеством смазочной добавки (потенциальной способностью снижать коэффициент трения), так и ее количеством в промывочной жидкости.

Для оценки качества смазочных добавок и нахождения их оптимальных концентраций в тех или иных промывочных жидкостях используют специальные приборы – трибометры. В том случае, когда при бурении большая часть ствола скважины остается открытой, ее стенку в трибометре имитируют горной породой или фильтрационной коркой. Если же необходимо бурить, когда большая часть ствола скважины закреплена обсадными трубами, например, бурить горизонтальный участок ствола при перекрытии вышележащего интервала обсадной колонной, то в трибометре в качестве материала стенки скважины используют сталь.

Ниже

приведен краткий обзор основных способов

измерения коэффициента триады трения

«бурильные трубы – исследуемая

промывочная жидкость – стенка ствола

скважины».

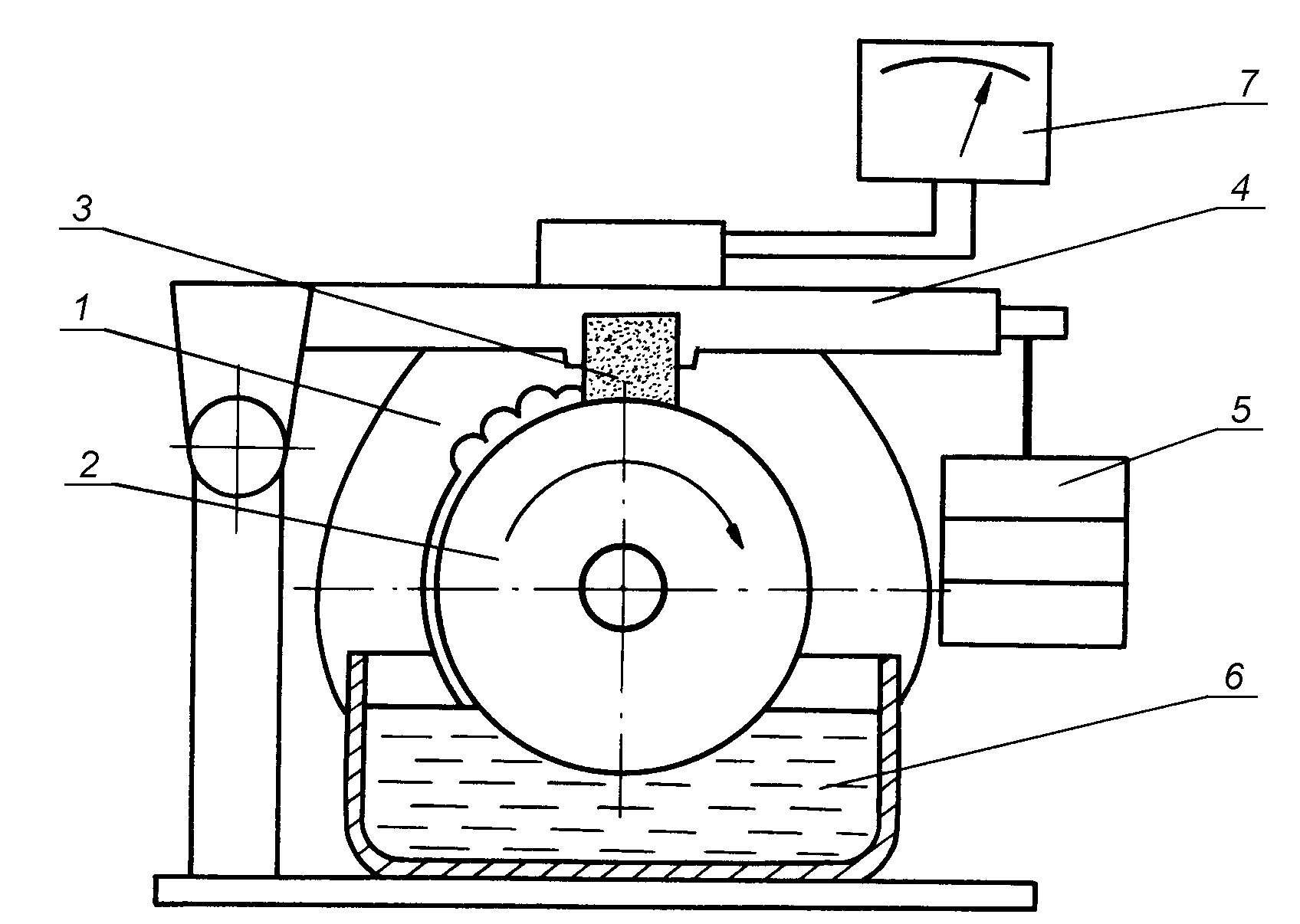

Рис.

4.15. Схема установки для оценки

коэффициента трения по затратам

мощности

Величина коэффициента триады трения определяется по разности затрат мощности W в Вт, потребляемой электродвигателем при нагруженном диске Wн и в холостом режиме Wх

W = Wн – Wх. (4.60)

Частота вращения диска в том и другом случаях должна быть постоянной.

Мощность, расходуемая на преодоление сил трения, равна

W = Мт , (4.61)

где Мт – момент трения, Нм; – угловая скорость вращения диска, с-1.

Mт = Fтр R, (4.62)

где Fтр – сила трения, Н; R – радиус диска, м.

= 2 n / 60, (4.63)

где n – частота вращения диска, мин-1.

Согласно закону Амонтона Fтр = Р , где Р - усилие прижатия образца горной породы к диску, Н; – коэффициент трения.

Тогда

W = P R 2 n / 60 = P D n /60, (4.64) где D – диаметр диска, м.

Отсюда

= 60 W / P D n = 19,1 W / P D n. (4.65)

Метод определения коэффициента трения по затратам мощности реализован, в частности, в установке УСР-1, разработанной ОАО НПО «Бурение» совместно с заводом «ЗИП-Спецтехника» и по сути являющейся аналогом EP/Lubricity Tester фирмы FANN Instrument.

Способ измерения коэффициента трения по углу отклонения маятника предложен группой сотрудников Красноярской государственной академии цветных металлов и золота (КГАЦМиЗ).

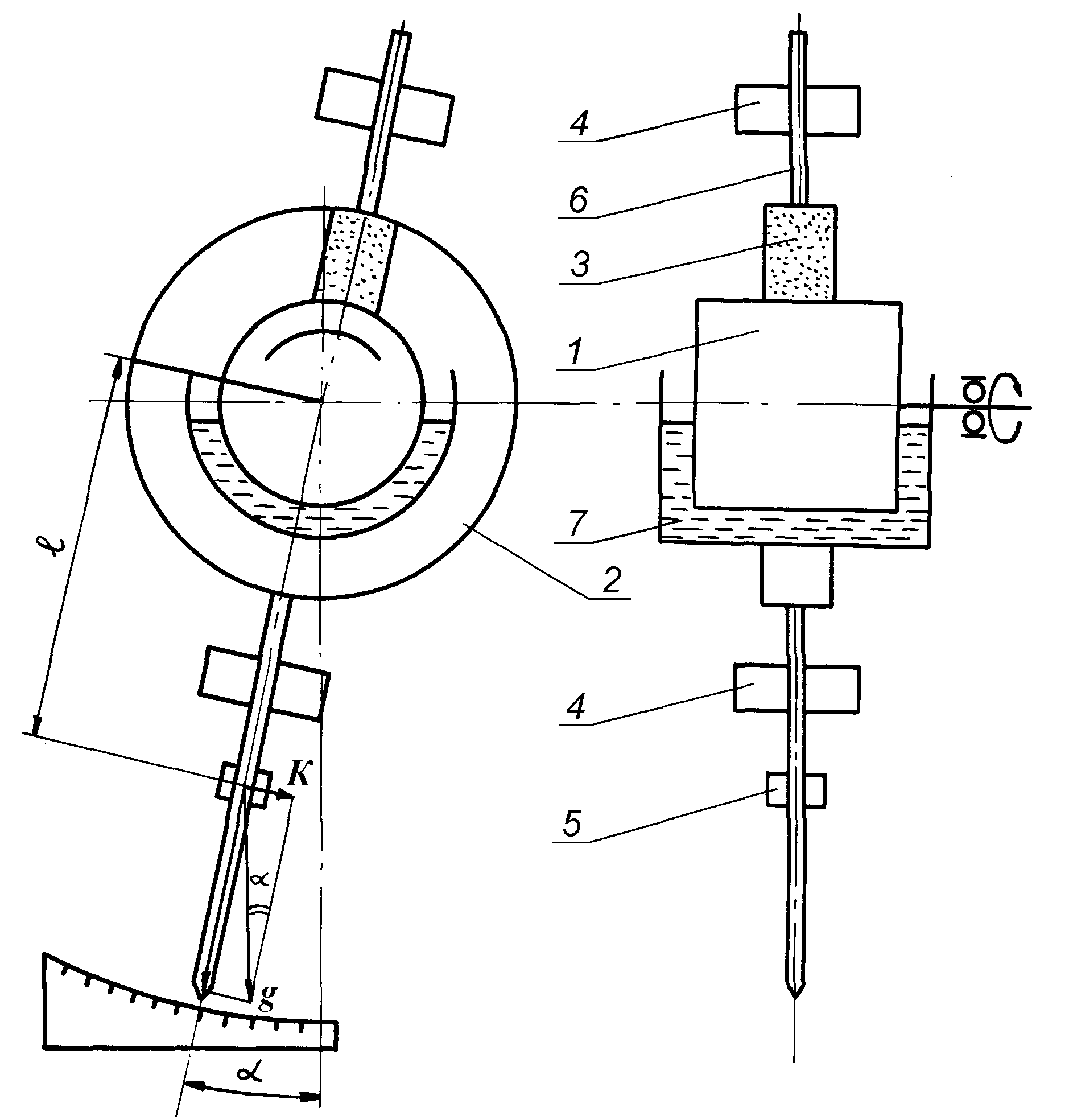

В

общем виде трибометр конструкции КГАЦМиЗ

(рис. 4.16) состоит из электродвигателя,

на валу которого закреплен металлический

барабан 1; маятника 2, опирающегося на

барабан колодкой 3 из стали или горной

породы; основных 4 и регулировочного 5

грузов, имеющих возможность перемещаться

по оси 6 маятника, и поддона 7 для

исследуемой промывочной жидкости.

Рис.

4.16. Схема трибометра конструкции КГАЦМиЗ

Возникающий при трении колодки о барабан момент стремится переместить колодку и маятник по направлению вращения барабана, а регулировочный груз массой q – вернуть маятник в исходное положение.

Сила К, смещающая маятник в исходное положение равна

К = q sin , (4.66)

где q – масса регулировочного груза, кг; – угол отклонения маятника от вертикали, град.

Противодействующая ей сила трения колодки о барабан находится по закону Амонтона

Fтр = (G + q), (4.67) где G – масса маятника, кг.

Моменты, создаваемые силой К и силой трения (Fтp), соответственно равны

Мк = К l = q sin l, (4.68)

Мт = Fтр (D / 2) = (G + q) (D / 2), (4.69)

где l – плечо приложения силы К (расстояние от центра тяжести маятника до центра тяжести регулировочного груза), м; D – диаметр барабана, м.

Приравняв правые части выражений (4.68) и (4.69) и выразив из этого равенства коэффициент трения, получим

= 2 l q sin / (G + q) D. (4.70)

Поскольку величина угла мала (не превышает I5–20 град), то, выразив угол в долях радиана, в формуле (4.70) можно произвести замену sin на .

Тогда в окончательном виде получим

= 2 l / [57,3 D (1 + G / q)] = l / [28,65 D(1 + G / q)]. (4.71)

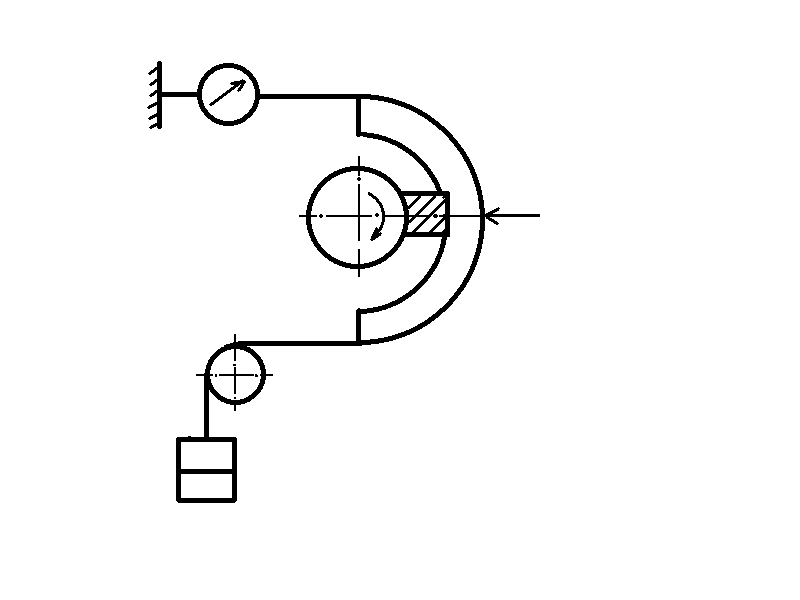

Определить величину коэффициента трения не косвенным, а прямым путем – по величине силы трения, позволяет трибометр оригинальной конструкции, разработанный в Томском политехничексом университете (ТПУ). Пара трения в трибометре конструкции ТПУ (рис. 4.17) состоит из стального или изготовленного из сплава Д16Т цилиндрического образца 1, который закреплен на нижней части вертикально установленного вала 3, соединенного через редуктор 4 с электродвигателем 5, и контробразца 2. Последний может быть выполнен из стали или из горной породы. Контробразец 2 установлен в держателе, верхняя 6 и нижняя 7 части которого соединены осью 8. Верхняя часть держателя для обеспечения возможности поворота контробразца вокруг образца за счет возникающей силы трения установлена в подшипнике 9. В середине нижней части держателя выполнено кольцо 10, которое охватывается прикрепленным к нему тросиком 11. Один конец тросика связан с механизмом нагружения (грузами) 12, а другой – с динамометром 13, являющимся измерителем усилия прижатия трущихся поверхностей и силы трения. Образец и контробразец помещены в емкость 14 с исследуемой промывочной жидкостью.

Перед началом испытаний к тросику крепят груз, обеспечивающий создание необходимого усилия прижатия контробразца к образцу, после чего включают электродвигатель. За счет возникающей силы в паре трения контробразец поворачивается вокруг вертикальной оси в направлении вращения образца (рис. 4.18). Величина силы трения фиксируется динамометром. Значение коэффициента трения находят как частное от деления силы трения на усилие прижатия трущихся поверхностей. При переходе от одной исследуемой промывочной жидкости к другой поверхности контробразца и образца обезжиривают и промывают дистиллированной водой.

Измерения в одном опыте повторяют не менее трех раз с последующим расчетом среднего значения.

Трибометр конструкции ТПУ выгодно отличается от рассмотренных выше тем, что в нем более полно имитируются реальные скважинные условия, что обеспечивает получение и реальных значений коэффициента трения.

Рис.

4.17. Схема трибометра конструкции

ТПУ

Рис.

4.18. Измерительная схема и вид сверху

на узел трения трибометра конструкции

ТПУ

Основные технические характеристики трибометра:

– удельное контактное усилие прижатия трущихся поверхностей (в Н на 1 мм длины контакта) до 5;

– скорость скольжения трущихся поверхностей, м/с до 2;

– объем испытуемой промывочной жидкости, см3 100;

– габаритные размеры прибора, мм 230х125х100;

– масса без грузов, кг 8.