- •Задания и методические указания к выполнению курсового проекта

- •051000.62 Профессиональное обучение (по отраслям)

- •1. Исходные данные

- •2. Выбор электродвигателя. Расчет кинематических и энергосиловых параметров редуктора

- •2.1. Выбор электродвигателя

- •2.2. Определение передаточного числа редуктора

- •2.3. Определение мощности и вращающих моментов на валах

- •3. Выбор муфт

- •4. Расчет передачи редуктора

- •4.1.1. Выбор материалов, термообработки и допускаемых напряжений

- •4.1.2. Определение расчетного крутящего момента

- •4.1.3. Расчет основных геометрических параметров цилиндрической зубчатой передачи

- •4.1.4. Определение сил в зацеплении

- •4.1.5. Проверка зубьев колес на прочность по контактным напряжениям

- •4.1.6. Проверка зубьев колес на прочность по напряжениям изгиба

- •4.1.7. Определение фактической скорости в зацеплении

- •4.2.Расчет конической зубчатой передачи с прямыми зубьями

- •4.2.1. Расчет основных геометрических параметров

- •4.2.2. Определение сил в зацеплении

- •4.2.3. Проверка зубьев колес на прочность по контактным напряжениям

- •4.2.4. Проверка зубьев колес на прочность по напряжениям изгиба

- •4.2.5. Определение фактической скорости в зацеплении

- •4.3 Расчёт червячной передачи

- •4.3.1. Выбор материала червяка и червячного колеса

- •4.3.2. Определение допускаемых контактных и изгибных напряжений

- •4.3.3. Расчёт основных геометрических параметров

- •4.3.4. Определение сил в зацеплении

- •4.3.5. Проверка зубьев колеса по контактным напряжениям

- •4.3.6.Проверка зубьев колеса по напряжениям изгиба

- •4.3.7. Определение кпд передачи

- •4.3.8.Тепловой расчёт

- •Литература

4.2.3. Проверка зубьев колес на прочность по контактным напряжениям

Проверочный расчет выполняют для колеса, с меньшим допускаемым напряжением [σ Н]. Чаще это бывает колесо, а не шестерня [1, с.33].

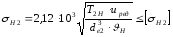

,

(4.39)

,

(4.39)

Коэффициент

Н

= 0,85 для

прямозубых колес. Для колес с круговыми

зубьями – значения

Н

= 0,85 для

прямозубых колес. Для колес с круговыми

зубьями – значения

Н

принимают согласно данным [1, с. 27].

Н

принимают согласно данным [1, с. 27].

Результат расчета считается хорошим, если расчетное значение напряжений σН ≈ (0,9 …1,03)∙ [σН2]. (Перегрузка передачи до 3% считается допустимой). При несоблюдении этого условия изменяют диаметр колеса de2 .

4.2.4. Проверка зубьев колес на прочность по напряжениям изгиба

Расчет следует вести для того из колес, для которого отношение [F /YF] меньше, где YF – коэффициент, учитывающий форму зуба и концентрацию напряжений; определяется по приведённому числу зубьев ZV [1, с. 32-33] .

Таблица 16

Коэффициент формы зуба конических колес YF

|

|

Приведенное число зубьев конических колес | |||||||

|

17 |

20 |

25 |

30 |

40 |

60 |

80 |

| |

|

YF |

4,30 |

4,08 |

3,91 |

3,80 |

3,70 |

3,62 |

3,60 |

3,59 |

,

(4.40)

,

(4.40)

Если запас прочности по напряжениям изгиба превышает 20%, то это допустимо, т.к. нагрузочная способность большинства закрытых зубчатых передач ограничивается контактной прочностью зубьев [8, с. 159].

Поскольку основная причина разрушения зубьев закрытых передач – это усталостное поверхностное выкрашивание рабочих поверхностей, то запас прочности зубьев по напряжениям изгиба может быть и более 20%.

Если зуб перегружен более чем на 5%, то следует увеличить длину зуба или перейти к большему стандартному значению модуля, соответственно изменяя числа зубьев шестерни и колеса, после чего повторить проверочный расчет зубьев на изгиб. При этом внешнее конусное расстояние передачи и внешний делительный диаметр колеса не следует изменять, чтобы не нарушилась контактная прочность зубьев.

4.2.5. Определение фактической скорости в зацеплении

Скорость в зацеплении V, м/с

,

(4.41)

,

(4.41)

где d1 – средний делительный диаметр шестерни, мм;

n1 – частота вращения вала шестерни, об/мин.

По скорости в зацеплении назначается степень точности изготовления зубчатых колес (см. раздел 4.1.2.)

4.3 Расчёт червячной передачи

Ниже рассмотрена методика расчета ортогональной червячной передачи с архимедовым червяком (в осевом сечении профиль витка трапецеидальный, а в торцовом сечении витки очерчены архимедовой спиралью).

4.3.1. Выбор материала червяка и червячного колеса

Для червяков применяют те же марки стали, что и для зубчатых колес (см. табл.8). Для передач, работающих с большими перерывами и редко испытывающих максимальные нагрузки, червяки изготавливают из среднеуглеродистых конструкционных сталей марок 45, 50 (или легированных сталей марок 40Х, 40ХН). Наиболее распространенный материал червяка – сталь 18ХГТ. Могут быть использованы для изготовления червяков стали 40Х, 35ХМ, 40ХН [2, с.107-108].

Требования к червячным парам осуществляют подбором материала червячного колеса или только его венца (в целях экономии цветного металла).

Материалы для зубчатых венцов червячных колёс условно можно свести в следующие три группы:

Группа I. Оловянистые бронзы, применяемые при скорости скольжения в зацеплении VS ≥ 5 м/с.

Группа II. Безоловянистые бронзы и латуни, применяемые при скорости скольжения в зацеплении VS = 2…5 м/с.

Группа III. Мягкие серые чугуны, применяемые при скорости скольжения в зацеплении VS < 2 м/с.

Предварительно скорость скольжения может быть определена [1, с. 34 ].

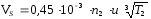

,

(4.42)

,

(4.42)

где n1 - частота вращения вала червяка, об/мин; Т2 - крутящий момент на валу

червячного колеса, Н ∙м.

Таблица 17.

Механические характеристики материалов зубчатых венцов червячных колёс

|

Группа материала |

Марка бронзы, чугуна |

Способ отливки |

σВ, Н/мм2 |

σТ, Н/мм2 |

VS , м/с | |

|

I

|

БрО10Н1Ф1 |

Ц |

285 |

165 |

> 5 | |

|

БрО10Ф |

К |

245 |

195 | |||

|

|

З |

215 |

135 | |||

|

БрО5Ц5С5 |

К |

200 |

90 | |||

|

|

З |

145 |

80 | |||

|

II

|

БрA10Ж4Н4 |

Ц |

700 |

460 |

2…5 | |

|

|

К |

650 |

430 | |||

|

БрA10Ж3МЦ1,5 |

К |

550 |

360 | |||

|

|

З |

450 |

300 | |||

|

БрA9Ж3Л |

Ц |

500 |

200 | |||

|

|

К |

490 |

195 | |||

|

|

З |

390 |

195 | |||

|

III

|

СЧ15 |

З |

|

< 2 | ||

|

СЧ20 |

З | |||||

Примечание. Способы отливки: Ц - центробежный, К - в кокиль, 3 - в землю.

=

320МПа

=

320МПа =

360МПа

=

360МПа