- •Задания и методические указания к выполнению курсового проекта

- •051000.62 Профессиональное обучение (по отраслям)

- •1. Исходные данные

- •2. Выбор электродвигателя. Расчет кинематических и энергосиловых параметров редуктора

- •2.1. Выбор электродвигателя

- •2.2. Определение передаточного числа редуктора

- •2.3. Определение мощности и вращающих моментов на валах

- •3. Выбор муфт

- •4. Расчет передачи редуктора

- •4.1.1. Выбор материалов, термообработки и допускаемых напряжений

- •4.1.2. Определение расчетного крутящего момента

- •4.1.3. Расчет основных геометрических параметров цилиндрической зубчатой передачи

- •4.1.4. Определение сил в зацеплении

- •4.1.5. Проверка зубьев колес на прочность по контактным напряжениям

- •4.1.6. Проверка зубьев колес на прочность по напряжениям изгиба

- •4.1.7. Определение фактической скорости в зацеплении

- •4.2.Расчет конической зубчатой передачи с прямыми зубьями

- •4.2.1. Расчет основных геометрических параметров

- •4.2.2. Определение сил в зацеплении

- •4.2.3. Проверка зубьев колес на прочность по контактным напряжениям

- •4.2.4. Проверка зубьев колес на прочность по напряжениям изгиба

- •4.2.5. Определение фактической скорости в зацеплении

- •4.3 Расчёт червячной передачи

- •4.3.1. Выбор материала червяка и червячного колеса

- •4.3.2. Определение допускаемых контактных и изгибных напряжений

- •4.3.3. Расчёт основных геометрических параметров

- •4.3.4. Определение сил в зацеплении

- •4.3.5. Проверка зубьев колеса по контактным напряжениям

- •4.3.6.Проверка зубьев колеса по напряжениям изгиба

- •4.3.7. Определение кпд передачи

- •4.3.8.Тепловой расчёт

- •Литература

4. Расчет передачи редуктора

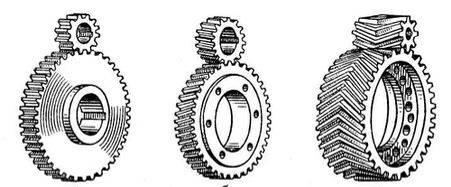

4.1. Расчет цилиндрической зубчатой передачи

в

с

а

Рис.6. Цилиндрическая передача а) – прямозубая,в) - косозубая,с) - шевронная

4.1.1. Выбор материалов, термообработки и допускаемых напряжений

При выборе материалов зубчатых колес следует учитывать назначение передачи, условия эксплуатации и требования к габаритным размерам, возможную технологию изготовления колес. Зубчатые колеса редукторов в большинстве случаев изготавливаются из сталей, подвергнутых термическому упрочнению. В зависимости от твердости материала стальные зубчатые колеса разделяются на две группы: с твердостью НВ ≤ 350 (ТО: нормализация или улучшение) и с твердостью НВ > 350 (ТО: закалка ТВЧ, цементация, азотирование и др.). Для редукторов, к размерам которых не предъявляют особых требований, редукторов индивидуального и мелкосерийного производства, назначают стали первой группы. Для лучшей приработки рекомендуется назначать материал шестерни и колеса с соотношением твердости: (Шестерней условно называют колесо меньших размеров, участвующее в зацеплении).

НВ1 = НВ2 + (20…70) – при твердости зубьев НВ ≤ 350 и

НВ1 = НВ2 + (25…30) – при твердости зубьев НВ > 350,

где НВ1 – твердость шестерни;

НВ2 – твердость колеса.

Необходимую разность в твердости материалов колес можно получить, применяя как различные, так и одинаковые марки стали для шестерни и колеса, но с различной термообработкой.

Таблица 7

Рекомендуемые сочетания материалов зубчатых колес [ 1, с.16]

|

Шестерня |

Колесо |

Область применения | ||

|

Марка стали |

термообработка |

Марка стали |

термообработка | |

|

40 45 |

Нормализация, улучшение, закалка, закалка ТВЧ, НВ ≤ 350 |

35 35Л |

Нормализация, улучшение, закалка, закалка ТВЧ, для стального литья и нормализации НВ ≤ 350 |

Основное применение для большинства металлургических, подъемно-транспортных машин и машин непрерывного транспорта |

|

50 |

35 45Л | |||

|

35Х 40Х 45Х |

50 40ГЛ | |||

|

40ХН 30ХГС |

35Х 40Х 40ГЛ | |||

|

20Х 12ХН3А 20ХН2М 40ХН2МА 16ХГТ |

Цементация и закалка НВ > 350 40…63 НRС |

20Х 12ХН3А 18ХГТ |

Цементация и закалка НВ > 350 40…63 НRС |

Особо ответственные быстроходные передачи станков и транспортных машин |

Таблица 8

Механические свойства сталей [1, с.17]

|

Марка |

Твердость по HRC или по НВ |

Предел прочности σВ, МПа |

Предел текучести σТ, МПа |

Термическая обработка |

|

35 |

140 … 187 195 … 212 |

470 685 |

235 345 |

Н У |

|

40 |

152 … 207 187 … 217 |

490 580 |

245 340 |

Н У |

|

45 |

167 … 217 180 … 236 |

570 735 |

285 390 |

Н У |

|

50 |

180 … 229 228 … 255 40 … 66HRC |

590 735 |

300 520 |

Н У ТВЧ |

|

35Х |

190 … 220 220 … 200 |

685 735 |

440 490 |

Н У |

|

40Х |

200 … 230 215 … 285 45 … 50 HRC 40 … 56 HRC |

685 795 980 |

440 490 785 |

Н У З ТВЧ |

окончание таблицы 8

|

45Х |

230 … 280 |

835 |

640 |

У |

|

35ХМ |

241 … 269 38 … 55 HRC |

880 |

785 |

У ТВЧ |

|

40Х |

220 … 250 241 … 295 48 … 54 HRC |

735 785 980 |

550 570 785 |

Н У З |

|

ЗОХГС |

215 … 250 235 … 280 |

785 880 |

635 610 |

Н У |

|

20Х |

52 … 62 HRC |

640 |

390 |

Ц |

|

12ХНЗА |

56 … 63 HRC |

920 |

700 |

Ц |

Примечание: Н – нормализация, У – улучшение, З – закалка, Ц – цементация, ТВЧ – закалка токами высокой частоты.

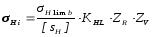

Допускаемые контактные напряжения для стальных зубчатых колес

(4.1)

(4.1)

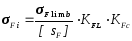

Допускаемые напряжения изгиба

(4.2)

(4.2)

где

– базовые пределы контактной и изгибной

выносливости

– базовые пределы контактной и изгибной

выносливости

поверхности

зубьев;

![]() – коэффициенты безопасности.

– коэффициенты безопасности.

Таблица 9

Пределы базовой выносливости и коэффициенты безопасности [3, с. 34]

|

Термическая обработка |

Твердость зубьев |

Стали |

σH lim b |

[SH] |

σF lim b |

[SF] |

|

Нормализация, улучшение |

< 350 НВ |

35,40,45, 50,40Х, 40ХН, 35ХМ |

2НВ+70 |

1,1 |

1,8 НВ

|

1,75 |

|

Объемная закалка |

40…56 HRC |

40Х,40ХН 35ХМ |

18 HRC+150 |

500…600 | ||

|

Закалка ТВЧ |

> 56 HRC |

12ХНЗА, 20ХН2М, 40ХН2МА, 18ХГТ |

17HRC+200 |

1,2 |

500 | |

|

Цементация и закалка |

23HRC |

710…750 |

1,55

|

Примечание: Для проката

,

для литья

,

для литья .

.

При постоянном режиме работы передачи: KH L = KF L = ZR = Z V = 1,0;

KFc – коэффициент, учитывающий реверсивность работы передачи и твердость поверхностей зубьев; при отсутствии реверса KFc = 1,0; при реверсивной нагрузке KFc = 0,7…0,8 [7, с. 17-18].

Поскольку долговечность зубчатой передачи определяется контактной прочностью зубьев, а прочность зубьев колеса ниже прочности зубьев шестерни, то проектный расчет выполняют по σН2. Проверочные расчеты изгибной прочности зубьев шестерни и колеса выполняют по σF1, σF2.

По формулам (4.1) и

(4.2) необходимо определить допускаемые

напряжения для шестерни и для колеса

-

.

.