- •2 Технологическая часть

- •2.1 Теоретические основы процесса

- •2.1.1 Химические и физико-химические основы процесса

- •2.1.2 Технологические основы процесса

- •2.2 Характеристика исходного сырья

- •2.3 Характеристика готовой продукции

- •2.4 Разработка принципиальной схемы производства

- •2.5 Материальный расчет производства

- •2.6 Описание технологической схемы производства

- •2.7 Расчет технологических параметров

- •2.7.1 Расчет технологических параметров для кожуха хк-250-00.000.02

- •2.7.1.1 Определение температуры расплава

- •2.7.1.2 Расчет площади основного изделия – кожуха хк-250-00.000.02 в плоскости разъема формы

- •2.7.1.3 Расчет основных параметров литниковой системы

- •2.7.1.4 Определение температуры расплава после впрыска и сжатия расплава полимера

- •2.7.1.5 Время выдержки под давлением

- •2.7.1.6 Определение времени выдержки при охлаждении

- •2.7.2.1 Расчет технологических параметров для корпуса воздуховода подачи nf 1.1.1.1.0.0.1

- •2.7.2.2 Расчет площади основного изделия « корпус воздуховода подачи

- •2.7.2.5 Определение температуры расплава

- •2.7.2.4 Определение температуры расплава после впрыска и сжатия расплава полимера

- •2.7.2.5 Определение времени выдержки под давлением

- •2.7.2.6 Определение времени выдержки при охлаждении

- •2.8 Выбор и расчет основного и вспомогательного оборудования

- •2.8.1 Выбор термопластавтомата по усилию смыкания и объему впрыска

- •2.8.1.1 Расчет усилия смыкания и объема впрыска

- •2.8.1.2 Расчет усилия смыкания и объема впрыска

- •2.8.2 Расчет количества литьевых машин

- •2.8.2.1.2 Определение основного времени

- •2.8.2.1.3 Определение вспомогательного неперекрываемого времени

- •2.8.2.1.4 Определение нормы штучного времени

- •2.8.2.1.6 Определение количества литьевых машин

- •2.8.2.2 Расчет количества литьевых машин для Кожуха хк 250.00.000.02

- •2.8.2.2.1 Определение типа производства

- •2.8.2.2.2 Определение основного времени

- •2.8.2.2.4 Определение нормы штучного времени

- •2.8.2.2.5 Определение времени, необходимого на выполнение годовой программы

- •2.8.2.2.6 Определение количества литьевых машин

- •2.9.1 Механический расчет

- •2.9.2 Тепловой расчет

- •3 Строительно-монтажная часть

- •15. Справочник по проектированию оснастки для переработки пластмасс / а.П. Пантелеев. – м.: Машиностроение, 1986г. – 399 с.

СПИСОК

ИСПОЛЬЗУЕМЫХ СОКРАЩЕНИЙ

СПИСОК

ИСПОЛЬЗУЕМЫХ СОКРАЩЕНИЙ

ПС - полистирол

ТПА – термопластавтомат

ПТР – показатель текучести расплава

Нр – норма расхода сырья

Рд – масса детали

П – план выпуска детали за год

Тл – температура расплава перед впрыском в форму

Тф – температура формы

Кл – поправочный коэффициент, учитывающий течение полимера во время подпидки

tв – время выдержки под давлением

Т0 – температура охлаждающей поверхности формы

t0 – время выдержки при охлаждении

Тр – температура расплава

Еу – энергия активации вязкого течения

R – газовая постоянная

N – гнездность формы

Nсм – усилие смыкания

Рф – давление в форме

Рл – масса литниковой системы

Qот - объем отливки

Fизд – площадь изделия

tшт – штучное время для литья деталей

δ – толщина стенки

α – коэффициент учитывающий затраты времени

γ – скорость сдвига

τ – напряжение сдвига

tсм – время на смыкание формы

tпд – время на подвод материального цилиндра

tрз – время на размыкание формы

tосн - основное время

tвсп – вспомогательное время

tуд

- время на удаление остатка литника

tпу - время пуска или остановки машины

tпр - время на протирку гнезд формы

m – количество литьевых машин

tом - суммарное время, необходимое для выполнения годовой программы

R – радиус литника

l – длина канала

РЕФЕРАТ

Сведения: объем работы

количество таблиц

количество рисунков

количество используемых источников

Ключевые слова: Литье под давлением, Полистирол, Полиэтилен, Термопластавтомат, Проектируемое производство, Технологический процесс, Изделия из пластмассы.

Тема проекта – Производство изделий из термопластов методом литья под давлением. Для производства выбраны материалы –ударопрочный полистирол марки 825 и ПЭ2НТ22-12. Для проектирования производства проведены следующие расчеты: материальный расчет, расчет технологических параметров, расчет количества оборудования, расчет литниковой системы, тепловой расчет.

Содержание

ВВЕДЕНИЕ………………………………………………………………...

1.ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ МЕТОДА ПРОИЗВОДСТВА …...……………………………………..

2. ТЕХН0ЛОГИЧЕСКАЯ ЧАСТЬ…………………………………………

2.1

Теоретические основы процесса………………………………………

2.1.1 Химические и физико-химические основы…………………………

2.1.2 Технологические основы процесса ………………………………..

2.2 Характеристика исходного сырья ……………………………………

2.3 Характеристика готовой продукции и отходов производства……

2.4 Разработка блок схемы производства………………………….……

2.5 Материальный расчет производства…………………………………

2.6 Описание аппаратурно-технологической схемы производства……

2.7 Расчет технологических параметров процесса………………………

2.8 Выбор и расчет основного и вспомогательного

оборудования….………..…………………………………………...……..

2.9 Расчеты оборудования…………………………………………………

2.9.1 Механический расчет…………………..……………………………..

2.9.2 Тепловой расчет………………………………………………………

3 СТРОИТЕЛЬНО-МОНТАЖНАЯ ЧАСТЬ……………………………..

4 СТАНДАРТИЗАЦИЯ...…………………………………………………..

5 ОРГАНИЗАЦИЯ ТРУДА И УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ……

6 ЗАКЛЮЧЕНИЕ ПО ПРОЕКТУ………………………………………….

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ………………………..

ВВЕДЕНИЕ

В процессе работы над дипломным проектом рассматриваются возможности использования нововведений, появившихся за последнее время в организации производства.

При производстве изделий все чаще производители отдают предпочтение пластическим массам. В нашем урбанизированном быстро развивающемся мире резко возрос спрос на полимерные материалы. Трудно себе представить полноценную работу заводов, электростанций, котельных, учебных заведений, электрической бытовой техники, которая нас окружает дома, на учебе и на работе, современных вычислительных машин, автомобилей и много другого без использования этих материалов.

В широком смысле переработку полимеров можно рассматривать как некую инженерную специальность, занимающуюся превращением исходных полимерных материалов в требуемые конечные продукты. Большинство методов, применяемых в настоящее время в технологии переработки полимеров, являются модифицированными аналогами методов, используемых в керамической и металлообрабатывающей промышленности. Действительно, нам необходимо понять все тонкости переработки полимеров для того, чтобы заменить обычные традиционные материалы другими материалами с улучшенными свойствами и внешним видом. Последние десятилетия стали периодом бурного развития технологии литья пластмасс под давлением со всеми сопутствующими факторами; метод был значительно усовершенствован, расширился диапазон его применения.

Преимущества литья пластмасс под давлением очевидны:

- недорогой материал;

- небольшой расход энергии при формовании вследствие относительно низких температур обработки;

- получение материала с заранее заданными свойствами

-

прямой путь от сырья до конечного

продукта (одноступенчатая технологическая

операция, доработка не требуется).

- возможность ограничения использования природных ресурсов (древесина, металлы и т.д.)

Области применения полимерных материалов очень разнообразны, а перспективы использования практически неограниченны. Основные области применения полиэтилена высокой плотности:

- электроприборостроение, в качестве изоляции проводов и кабелей;

- пищевая промышленность и бытовая химия, в качестве тары и упаковки:

- производство предметов домашнего обихода, игрушек и хозтоваров;

- изделий медицинского назначения

1

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

МЕТОДА

ПРОИЗВОДСТВА

Переработка пластических масс представляет собой совокупность различных процессов, с помощью которых исходный полимерный материал превращается в изделие с заранее заданными эксплуатационными свойствами. В настоящее время насчитывается несколько десятков разнообразных приемов и методов переработки пластмасс. Выбор метода переработки для изготовления изделия в каждом конкретном случае определяется такими факторами, как конструктивные особенности изделия и условия его эксплуатации, технологические свойства перерабатываемого материала, а также рядом экономических факторов (тиражность, стоимость и т.д.) [3,с. 10].

Большинство методов переработки пластических масс предусматривает формование изделий из полимеров, находящихся в вязкотекучем состоянии. Это литье под давлением, экструзия, прессование, каландрование и др. Отдельные методы основаны на формовании материала в высокоэластическом состоянии - вакуумформование, пневмоформование. Находят промышленное использование методы формования из растворов и дисперсий полимеров, получение изделий методом полива, заливки и т.д. [3,с. 10]. Термопласты претерпевают ряд превращений. Сначала материал плавится и в процессе пластической деформации ему придается конфигурация будущего изделия. Далее охлаждением до температуры теплостойкости фиксируется приданная ему форма. Самым часто используемым методом переработки является литье под давлением.

Литье под давлением - высокопроизводительный и автоматизированный метод переработки термопластов. Существующие в настоящее время технологические разновидности метода литья под давлением (включая вибролитьевое формование и интрузионное формование, литье

вспениваемых материалов) отличаются способами и степенью нагрева металла, способами его в форму и последующего формования [3,с.13]. Литье под давлением является одним из основных методов переработки термопластов. Этот метод позволяет изготавливать высококачественные изделия с высокой степенью точности при высокой производительности.

Технологические свойства полимеров (реологические, термостабильность, содержание воды и др.) определяют процессы переработки и качество изготовляемых изделий.

Поведение материала при переработке зависит от его реологических свойств.

Знание

этих свойств необходимо для расчета и

выбора оптимальных

технологических

параметров и режимов формования,

позволяющих получать качественные

изделия; для расчета параметров

перерабатывающего оборудования,

размеров рациональной оснастки и

формующего инструмента. Реологические

свойства полимера зависят от молекулярной

массы полимера, параметров деформирования,

реализуемых при формовании (температуры

Т и скорости

сдвига, также от содержания воды в

исходном материале (до переработки).

Зная показатель текучести расплава ПТР или ньютоновскую вязкость при некоторой фиксированной температуре или среднее значение молекулярной массы, можно рассчитать вязкость полимера при различных скорости сдвига γ и температуре Т в конкретных условиях переработки с учетом содержания воды в материале.

Метод литья под давлением обладает рядом преимуществ по сравнению с методом прессования термопластов. Главными преимуществами являются: высокая производительность за счет нагрева термопласта вне литьевой формы, что позволяет впрыскивать расплав в непрерывно охлаждаемую форму; высокая точность размеров и чистота готовых изделий; минимальная дополнительная обработка изделий, которая сводится только к удалению следов литника, так как изделия не имеют заусенцев (грата) по плоскости разъема литьевой формы; экономичность, достигаемая вследствие небольшого износа литьевых форм

(из-за отсутствия трущихся частей, к литьевых форм (по сравнению с пресс-формами), что облегчает операции по их установке на литьевой машине; возможность изготовления изделий сложной конфигурации, тонкостенных, со слабой арматурой, с длинными оформляющими знаками, так как смыкание

литьевой формы происходит до заполнения ее материалом; возможность полной автоматизации процесса изготовления изделий [4, с.8].

В то же время литье под давлением имеет ряд недостатков. Во-первых, велики начальные затраты на оборудование. Во-вторых, во многих случаях высока стоимость литьевых форм. В-третьих, литьем под давлением трудно получить изделия с большой разнотолщинностью без поверхностных или других дефектов [4,с.8].

Переработка

термопластов литьем под давлением

осуществляется на литьевых

машинах. Различают литьевые машины с

различными объемами впрыска.

Литьем под давлением изготавливают разнообразные детали машин и аппаратов (шестерни, винты, гайки, подшипники, ручки, уплотнительные кольца, арматура, вентили, текстильные шпули и т.п.). В электротехнике используются следующие литьевые изделия: выключатели, клеммы, плиты, кожухи приборов, кнопки и другие детали, изготовленные литьем под давлением. В медицине, строительстве, в быту и для упаковки также применяются различные литьевые изделия из термопластов.

Литье под давлением периодический процесс, в котором технологические операции выполняются в определенной последовательности и по замкнутому циклу. Поэтому процесс литья довольно просто автоматизируется с использованием простейших серийных приборов, таких как реле времени, регуляторы давления и электронные потенциометры, а с помощью датчиков, преобразующих технологические параметры в электрические сигналы, легко может быть переключен на управление с ЭВМ. Это позволяет существенно повысить эффективность производства [1,с.246].

2 Технологическая часть

2.1 Теоретические основы процесса

2.1.1 Химические и физико-химические основы процесса

Процесс формования изделий из пластмасс осуществляется, когда полимеры находятся преимущественно в вязкотекучем состоянии и лишь в некоторых случаях (пневмовакуумное формование) – в высокоэластическом. При охлаждении изделий полимер переходит в твердое агрегатное состояние в результате стеклования или кристаллизации. Переход из одного физического состояния в другое, а также процессы плавления и кристаллизации происходят при определенных значениях температур, знание и использование которых необходимо при выборе режимов переработки полимеров. Так, в зависимости от температуры стеклования и плавления (текучести) изменяются время охлаждения изделия, температура формы и рабочих узлов литьевых машин. Большое практическое значение имеют такие характеристики, как скорость кристаллизации, теплота плавления, а также изменение размеров и конфигурации структурных образований кристаллизующихся полимеров в зависимости от условий формования и охлаждения изделий.

Физическое состояние термопластов. Термопласты могут находиться в трех физических состояниях: твердом (кристаллическом или стеклообразном), высокоэластическом и вязкотекучем. Способность термопластов переходить в вязкотекучее состояние позволяет перерабатывать их литьем под давлением и другими методами. Для правильного выбора метода и условий переработки важно знать особенности поведения термопластов во всех физических состояниях.

Особую роль в процессе переработки термопластов играют условия возникновения и развития деформации, поскольку основной целью переработки является придание термопласту определенной формы, а это, естественно, связано с деформацией полимера.

Температура перехода из одного состояния в другое зависит от условий опыта, от скорости деформации, от скорости нагревания и охлаждения, и величины действующей силы. Поэтому не существует определенной температуры перехода из одного состояния в другое, а имеется некоторый интервал температур, в котором происходит постоянное изменение свойств.

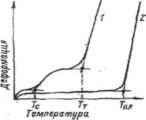

Эти интервалы называются интервалом стеклования и интервалом появления текучести. У кристаллических полимеров переход из кристаллического в высокоэластическое или вязкотекучее состояние определяется температурой плавления (рис. 2.1).

Рисунок 2.1 - Термомеханические кривые аморфного (1) кристаллического (2) полимеров

При

нагревании аморфного полимера и

воздействии постоянной нагрузки на

термомеханической кривой четко

просматриваются три физических состояния:

стеклообразное, высокоэластическое и

вязкотекучее (рис.2.1). При температуре

ниже температуры стеклования (Тс)

аморфный полимер находится в твердом

агрегатном состоянии, при этом сегменты

макромолекул зафиксированы в

пространстве и деформация происходит

за счет изменения валентных углов между

атомами [1, с. 10].

Способность полимеров переходить в стеклообразное состояние позволяет достигать определенной конструкционной жесткости изделий и применять их при стеклования является нижней границей, до которой целесообразно проводить охлаждение изделия после формования его в процессе переработки полимеров.

Температура плавления как определенная характеристика отсутствует у кристаллических полимеров. При охлаждении кристаллизующихся полимеров за счет совместной упорядоченной укладки отрезков макромолекул происходит образование структур, что затрудняет переход их из одной конформации в другую. Вследствие этого гибкость макромолекул в обычных условиях проявиться не может и высокоэластичность исчезает (рис.2.1). Высокоэластичность возникает у этих полимеров только при температурах близких к температуре плавления. Таким образом, высокоэластическое состояние у кристаллизующихся полимеров находится между температурой плавления (Тпл) и температурой текучести (Тт) и зависит в значительной степени от молекулярной массы и скорости охлаждения [1, с.11].

Теплофизические

свойства термопластов.

Теплофизические

свойства термопластов

играют важную роль в процессе литья под

давлением. Они имеют определенное

значение на таких стадиях процесса

литья, как нагревание и охлаждение.

Скорость распространения температуры

в материале при его нагреве

зависит не только от теплофизических

характеристик, но и от плотности;

чем выше теплопроводность, тем быстрее

происходит передача тепла в

материале; чем ниже теплопроводность,

тем меньше требуется тепла для повышения

температуры. При нагревании некоторых

полимеров тепло расходуется

не только на повышение температуры, но

и на изменение их агрегатного

состояния. Так, кристаллические полимеры

при нагревании плавятся,

а дополнительное количество тепла на

это называют теплотой плавления.

Кристаллические полимеры по сравнению с аморфными обладают не только более высокой удельной теплоемкостью, но и большей энтальпией (теплосодержанием) (рис.2.2). Время затвердевания расплава термопласта очень важно при процессе литья.

1 – кристаллический полимер; 2 - аморфный

Рисунок 2.2 – Зависимость удельной теплоемкости от температуры

Реологические

свойства расплавов термопластов.

Для

литья под давлением важнейшее

значение имеют реологические свойства

расплавов полимеров, так как они

определяют технологию, конструктивное

оформление процесса литья под давлением

и свойства получаемых изделий. Характер

течения жидкостей оценивается

с помощью зависимости напряжения сдвига

от скорости сдвига или скорости

деформации. Эта зависимость может быть

представлена графически или в виде

аналитической функции - реологическим

уравнением состояния. Расплавы полимеров

обычно являются псевдопластичными

жидкостями, у которых вязкость уменьшается

с увеличением скорости сдвига или

напряжения сдвига. Течение таких

систем описывается уравнением:

(2.1)

(2.1)

где τ - напряжение сдвига; γ — скорость сдвига; κ - коэффициент, численно равный напряжению или вязкости жидкости при скорости сдвига; n - показатель степени, характеризующий степень отклонения закономерности течения от ньютоновского закона [1, с.40].

Наиболее полные реологические свойства расплавов полимеров при любой температуре представлены кривыми течения, характеризующими зависимость между напряжением сдвига, и скоростью сдвига и вязкостью в соответствии с рис.2.3. Кривые течения позволяют описать реологическое поведение термопластов в широком интервале температур и скоростей сдвига.

Рисунок 2.3 - Зависимость напряжения сдвига (а) и вязкости от скорости

сдвига (б)

Для псевдопластичных жидкостей характерно уменьшение вязкости с увеличением скорости сдвига (рис.2.3б). Проявление аномалии вязкости, в данном случае уменьшение ее с ростом скорости сдвига, объясняется тем, что с увеличением скорости течения асимметричные частицы постепенно ориентируются. При этом вязкость убывает до тех пор, пока сохраняется возможность дальнейшего ориентирования частиц, а затем зависимость напряжения от градиента скорости становится линейной, т.е. в дальнейшем течет как ньютоновская жидкость.

Технологические свойства пластических масс. Выбор методов переработки полимеров и расчет технологических параметров проводится с учетом технологических свойств материалов: текучести, влажности, времени отверждения, дисперсности, усадки и объемных характеристик. В зависимости от значений этих показателей полимеры можно считать технологичными или нетехнологичными.

Текучесть характеризует способность полимеров к вязкому течению при воздействии внешних усилий и численно равна обратной величине вязкости 1/η. Наиболее полная количественная оценка текучести может быть дана с использованием реологических характеристик, однако, применяются и другие показатели, например, показатель текучести расплава. По значению показателя

текучести расплава проводится предварительный выбор метода переработки

полимеров. Литьем под давлением можно перерабатывать полимеры с показателем текучести расплава 1,2-15 г/10мин. Поскольку определенную конфигурацию и размеры изделий принимает в форме, когда полимер находится в расплаве с пониженной плотностью, то последующее охлаждение вызывает изменение объема полимера и соответственно уменьшение линейных размеров изделия, т.е. появление усадки [1, с.88]. Усадка У (в %) характеризует уменьшение линейных размеров изделий по отношению к размерам формующего инструмента: [1,с.88]

У=

(2.2)

(2.2)

где

-

размер формующей полости при 20 °С;

-

размер формующей полости при 20 °С;

-

размер изделия при 20°С.Наибольшая

усадка имеет место при переработке

пластмасс литьем под давлением, поскольку

при этом методе формования, расплав

затекает (впрыскивается)

в замкнутую форму и охлаждение происходит

с наружной поверхности.

В случае создания недостаточного

давления, охлаждение расплава обуславливает

значительное уменьшение объема полимера,

поэтому внутри изделия появляются

пустоты или изделие имеет большую

усадку. При увеличении давления, плотность

расплава полимера повышается, и усадка

становится меньше, а при повышении

температуры усадка возрастает. При

изготовлении

изделий литьем под давлением, чтобы

снизить усадку изделий, после

заполнения формы, расплав необходимо

сжать под давлением.

-

размер изделия при 20°С.Наибольшая

усадка имеет место при переработке

пластмасс литьем под давлением, поскольку

при этом методе формования, расплав

затекает (впрыскивается)

в замкнутую форму и охлаждение происходит

с наружной поверхности.

В случае создания недостаточного

давления, охлаждение расплава обуславливает

значительное уменьшение объема полимера,

поэтому внутри изделия появляются

пустоты или изделие имеет большую

усадку. При увеличении давления, плотность

расплава полимера повышается, и усадка

становится меньше, а при повышении

температуры усадка возрастает. При

изготовлении

изделий литьем под давлением, чтобы

снизить усадку изделий, после

заполнения формы, расплав необходимо

сжать под давлением.

При

транспортировании в открытой таре и

при длительном хранении в сырых

помещениях в полимерах может увеличиваться

содержание влаги в основном

за счет гигроскопичности материала

(адсорбционная влага) или конденсации

ее на поверхности полимера (внешняя

влага). Содержание влаги определяется

перед переработкой полимерных материалов.

При переработке термопластичных

полимеров с повышенным содержанием

влаги ухудшается адгезионная

способность. Поэтому при литье под

давлением в изделиях могут образовываться

поры и пустоты, а на поверхности

серебристые полосы.

Повышенное содержание влаги снижает физико-механические свойства изделий, ухудшает их диэлектрические показатели [1, с.94].

К

объемным характеристикам относятся

насыпная плотность, удельный объем,

а также коэффициент уплотнения.

Удельный объем - величина, характеризующая отношение объема, занимаемого пресс-порошком, к его массе. Этот показатель используется в основном для пресс-порошков или порошкообразных полимеров. Удельный объем зависит в основном от дисперсности порошка и его однородности, а также от формы частиц. Насыпная плотность - величина, обратная удельному объему. В зависимости от этих показателей рассчитывают объем загрузочных устройств, бункеров, а также отдельные размеры перерабатывающего оборудования. Особенно велико значение удельного объема при переработке пластмасс на экструзионных или литьевых агрегатах, т.к. в зависимости от насыпной плотности изменяется производительность агрегата и давление в цилиндре [1,с.95].