- •Технология получения стали в электродуговых печах

- •Аннотация

- •Введение

- •§ 1. Устройство электродуговой печи

- •Механическое оборудование дуговой печи

- •§ 2. Технология выплавки стали в дуговой печи Выплавка стали на шихте из легированных отходов.

- •Выплавка стали на углеродистой шихте.

- •§ 3. Какие стали получаются в дуговых печах

- •Заключение

- •Список литературы

§ 2. Технология выплавки стали в дуговой печи Выплавка стали на шихте из легированных отходов.

Расплавка шихты (стальной лом, чугун, кокс).

Удаление из металла серы.

Нанесение основного шлака.

Доведение металла до заданного химического состава

Проведение диффузного раскисления.

На выходе получение легированной стали из отходов машиностроительных заводов.

Выплавка стали на углеродистой шихте.

В печь загружается шихта (стальной лом, чугун, кокс).

Опускают электроды.

Включение тока.

Шихта под действием электродов плавится.

Нагрев печи до 1500 – 1540 градусов.

загружают руду и известь.

Проводят период «кипения» металла.

После прекращения кипения удаляется шлак и сера.

Раскисляют металл.

Берут пробы и при необходимости вводят в печь ферросплавы для получения нужного химического состава.

Выполняют конечное раскисление.

Выпускают готовую сталь в ковш.

§ 3. Какие стали получаются в дуговых печах

К жаропрочным, или окалиностойким, относят стали, обеспечивающие эксплуатацию изделий при температурах свыше 500 °С в течение заданного времени. Оценку жаропрочности сталей, проводят по их сопротивлению пластической деформации (пределу текучести) и разрушению (пределу длительной прочности). Жаропрочность металлов определяется, прежде всего, энергией межатомных связей, которая характеризуется физическими константами материала -- температурой плавления, коэффициентом теплового расширения, теплопроводностью и др. При данной температуре плавления жаропрочность металла зависит от температуры его рекристаллизации. Развитию дислокационного механизма ползучести препятствует легирование сталей, образование в них дисперсных карбидных или интерметаллических фаз. Чем дисперснее и стабильнее эти фазы, тем выше степень упрочнения стали. Легирование твердых растворов, приводящее к увеличению энергии связей между атомами, обусловливает торможение процессов диффузии и рост температуры рекристаллизации. В сталях и сплавах на никелевой основе упрочняющий эффект обеспечивают первичные карбиды (TiC, VC, ZrC, NbC), вторичные карбиды (Ме23С6, Ме6С, Ме7Сз), интерметаллические фазы (Ni3Ti, Ni3Al, Ni3Nb и др.). Стали и сплавы с интерметаллическими фазами обладают большей жаропрочностью по сравнению с карбидосодержащими. По содержанию легирующих элементов жаропрочные стали, и сплавы разделяют на низко-, средне- и высоколегированные. По структуре различают перлитные, мартенситные, аустенитные стали и т. д. Существует классификация сталей в зависимости от их назначения. Рассмотрим основные свойства характерных представителей жаропрочных сталей и сплавов. Для изготовления изделий, эксплуатируемых при температурах 350...400°С, применяют стали 15, 20, 25, 30, 40 и 45; для деталей паронагревателей, трубопроводов, турбин с рабочей температурой среды 500...580 °С -- низкоуглеродистые стали перлитного класса, легированные кобальтом, молибденом, ванадием (16М, 25ХМ, 12Х1МФ). После нормализации (950... 1050 0С) и отпуска (650...750°С) стали имеют структуру пластинчатого перлита. Нагруженные детали установок с температурой рабочей среды 450...470°С изготовляют из хромистых сталей. Для повышения эксплуатационных характеристик в состав сталей вводят ванадий, вольфрам, молибден, ниобий, титан, за счет чего повышается температура рекристаллизации. Эти элементы, образуя карбиды и фазы Лавеса, увеличивают жаропрочность стали. Легирование бором, цирконием, церием, а также азотирование способствуют дополнительному увеличению ее жаропрочности. Для достижения оптимальной жаропрочности высокохромистые стали 15X11МФ, 1ХКВНМФ закаливают в масле при 1000...1060 °С и отпускают при 700...740 °С. Структура их после отпуска -- сорбит или троостит. Более высокой жаропрочностью по сравнению с перлитными, мартенситными, ферритными и мартенситно-ферритными обладают аустенитные стали. Они характеризуются большим содержанием хрома и легируются молибденом, вольфрамом, ванадием, ниобием и бором. Аустенитные стали пластичны, хорошо свариваются, но плохо обрабатываются резанием. Для достижения высокой жаропрочности сталей обычно проводят их термообработку: закалку при 1050...1200 °С в воде, масле и на воздухе; старение при 6ОО...8ОО°С.

ПРИЛОЖЕНИЯ

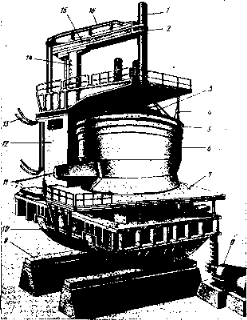

Рис. 1. Дуговая сталеплавильная 200-т печь: 1 — электрод; 2 — электрододержатель; 3 — свод; 4 — подвеска свода; 5 — сводовое кольцо; 6 — цилиндрический кожух; 7 — рабочая площадка; 8 — механизм наклона печи; 9— станина; 10— Люлька; 11 — сливной иосок; 12 — портал; 13 — гибкий токопро — вод; 14 — стойка электрододержателя; 15 — рукав электроцодер — жателя; 16 — трубошины токопровода

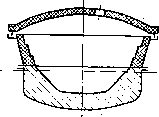

Рис. 2. Цилиндро-конический кожух дуговой сталеплавильной печи

Рис. 3. Механизм перемещения электродов (а); пружино-пневматическнй электрододержатель: 1 — электрод; 2— хомут; 3—рукав электрододержателя; 4 — каретка; 5 — стойка; 6 — противовес; 7 — двигатель механизма перемещения электрода; 8 — пневмоцилиндр; 9 — трубошины; 10 — пружина; 11 — башмак электрододержателя; 12 — тяга