- •1.1. Патентный поиск

- •1.2. Патенты

- •2. Разработка структурной и кинематической схем пресса

- •2.1. Исходные данные для проектирования

- •2.2. Структурная схема пресса

- •2.3. Кинематическая схема пресса

- •3. Определение общего передаточного числа и разбивка его по ступеням передач

- •4. Выбор типа кривошипного вала

- •5. Расчет кривошипного вала

- •6. Определение приведенного относительного плеча.

- •7. Расчет на прочность кривошипного вала и зубчатой передачи

- •8. Определение угла, усилия и момента заклинивания прочностью деталей.

- •9. Определение параметров зубчатой передачи

- •10. Усилие по ползуну, допускаемое прочностью тихоходной передачи

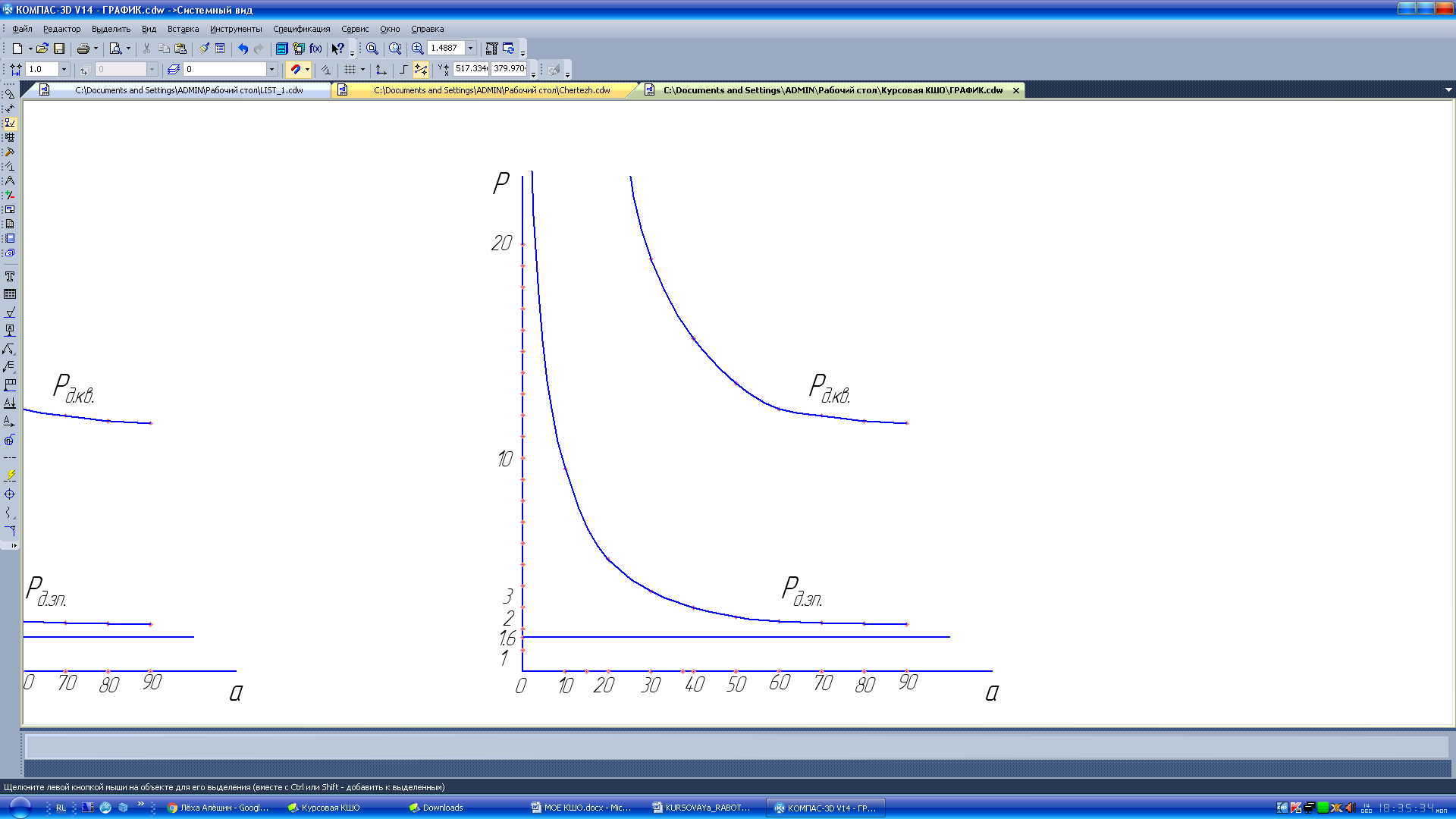

- •11. Построение графика допускаемых усилий на ползуне прочностью оси и зубчатой передачи.

- •12. Подбор типового графика рабочих нагрузок.

- •13. Наложение графика рабочих нагрузок на график допускаемых усилий на ползуне.

- •14. Кинематические параметры

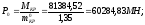

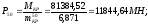

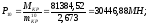

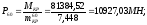

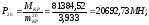

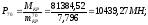

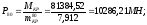

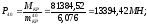

10. Усилие по ползуну, допускаемое прочностью тихоходной передачи

,

,

-приведенное

плечо силы.

-приведенное

плечо силы.

Проверка 1:

Определение крутящего момента исходя из допускаемой пластической деформации зубьев.

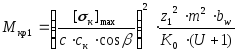

;

;

где ![]() -

допускаемое нормальное контактное

напряжение с учётом некоторой пластической

деформации зубьев (

-

допускаемое нормальное контактное

напряжение с учётом некоторой пластической

деформации зубьев ( МПа

(табл. 3.3.

[1]));

МПа

(табл. 3.3.

[1]));

-

коэффициент, учитывающий модуль упругости

материала зубчатого колеса и шестерни

(сталь по стали

-

коэффициент, учитывающий модуль упругости

материала зубчатого колеса и шестерни

(сталь по стали );

);

-

коэффициент учитывающий угол зацепления

и угол наклона зубьев (

-

коэффициент учитывающий угол зацепления

и угол наклона зубьев ( для

косозубых колёс);

для

косозубых колёс);

-

число зубьев колеса (

-

число зубьев колеса ( );

);

-

нормальный модуль (

-

нормальный модуль ( см);

см);

-

ширина зуба=21 см;

-

ширина зуба=21 см;

-

коэффициент нагрузки;

-

коэффициент нагрузки;

![]() -

коэффициент перегрузки, т. к. КПМ должны

снабжать предохранительными устройствами,

рассчитанными на30%

перегрузку, то

-

коэффициент перегрузки, т. к. КПМ должны

снабжать предохранительными устройствами,

рассчитанными на30%

перегрузку, то

;

;

-

коэффициент концентрации нагрузки,

учитывающий неравномерность распределения

нагрузки по ширине колеса, возникающую

вследствие упругой деформации опор,

валов и шестерен, а также неточности

изготовления (при твердости

-

коэффициент концентрации нагрузки,

учитывающий неравномерность распределения

нагрузки по ширине колеса, возникающую

вследствие упругой деформации опор,

валов и шестерен, а также неточности

изготовления (при твердости для открытых передач

для открытых передач ).

).

-

коэффициент динамичности нагрузки в

зацеплении (

-

коэффициент динамичности нагрузки в

зацеплении ( при

при м/c

для косозубых колёс).

м/c

для косозубых колёс).

-

передаточное

число

-

передаточное

число .

.

Проверка 2: Определение допустимого крутящего момента передаваемого колесом, исходя из усталостной прочности зубьев колеса на изгиб.

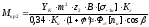

,

,

где

коэффициент

формы зуба колеса,

коэффициент

формы зуба колеса,

предел

выносливости материала колеса при

изгибе,

предел

выносливости материала колеса при

изгибе,

,

([1],с.28,табл.3.3);

,

([1],с.28,табл.3.3);

;

([],c.173,

табл. 24а).

;

([],c.173,

табл. 24а).

коэффициент,

учитывающий степень перекрытия;

коэффициент,

учитывающий степень перекрытия;

коэффициент

нагрузки при изгибе,

коэффициент

нагрузки при изгибе,

,

,

где

коэффициент

перегрузки при изгибе;

коэффициент

перегрузки при изгибе;

коэффициент

концентрации нагрузки;

коэффициент

концентрации нагрузки;

коэффициент

эквивалентной нагрузки при изгибе;

коэффициент

эквивалентной нагрузки при изгибе;

коэффициент

динамичности нагрузки в зацеплении.

коэффициент

динамичности нагрузки в зацеплении.

;

;

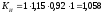

коэффициент,

учитывающий нагружение передачи

моментом, обратным по знаку рабочему

моменту, передаваемого муфтой,

коэффициент,

учитывающий нагружение передачи

моментом, обратным по знаку рабочему

моменту, передаваемого муфтой,

.

.

,

где

,

где

коэффициент,

учитывающий концентрацию напряжений

и масштабный фактор.

коэффициент,

учитывающий концентрацию напряжений

и масштабный фактор.

([1],с.34,табл.3.6);

([1],с.34,табл.3.6);

([1],с.28,табл.3.3);

([1],с.28,табл.3.3);

;

;

коэффициент

запаса прочности относительно предела

выносливости при изгибе,

коэффициент

запаса прочности относительно предела

выносливости при изгибе,

([1],с.35,табл.3.7).

([1],с.35,табл.3.7).

.

.

Для определения

допускаемого усилия в формулу

подставляется наименьшее значение

,

полученное из расчетов в результате

проверок.

,

полученное из расчетов в результате

проверок.

Принимаем:

81384,52 .

.

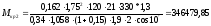

Усилие определяется по формуле:

,

,

где

крутящий

момент, допускаемый прочностью зубьев

зубчатого колеса;

крутящий

момент, допускаемый прочностью зубьев

зубчатого колеса;

приведенное

плечо момента;

приведенное

плечо момента;

для

одностороннего привода.

для

одностороннего привода.

Все значения переводим в метры.

.

.

11. Построение графика допускаемых усилий на ползуне прочностью оси и зубчатой передачи.

Для построения

графика усилий по ползуну, допускаемых

прочностью деталей пресса, по оси абсцисс

наносят углы поворота кривошипа

через 10 градусов. По данным пункта 10 и

таблицы 7.1, строим график усилий по

ползуну, допускаемых прочностью вала

через 10 градусов. По данным пункта 10 и

таблицы 7.1, строим график усилий по

ползуну, допускаемых прочностью вала ,

график усилий по ползуну, допускаемых

прочностью зубчатой передачи

,

график усилий по ползуну, допускаемых

прочностью зубчатой передачи .

Затем через точку, соответствующую

номинальному усилию пресса, проводят

горизонталь до пересечения с ближайшей

кривой. При этом заштрихованный контур

и будет графиком усилий по ползуну,

допускаемых прочностью деталей пресса.

.

Затем через точку, соответствующую

номинальному усилию пресса, проводят

горизонталь до пересечения с ближайшей

кривой. При этом заштрихованный контур

и будет графиком усилий по ползуну,

допускаемых прочностью деталей пресса.

Рис.4. График усилий на ползуне, допускаемых прочностью деталей пресса.