- •Реферат

- •Содержание Введение 7

- •2. Патентные исследования индукционных закалочных установок

- •3. Описание установки и технологического процесса

- •4. Расчет и проектирование элементов индукционной установки

- •4.1 Обоснование выбора конструкции

- •4.2 Тепловой и электрический расчеты индуктора

- •4.3 Расчет охлаждения витков индуктора методического действия

- •4.4 Расчет конденсаторной батареи

- •5. Выбор и проектирование механизма загрузки и выгрузки заготовок

- •6. Разработка конструкции индуктора

- •7.1 Схема питания

- •8. Выбор основного оборудования

- •8.1 Выбор комплектной трансформаторной подстанции.

- •8.2 Расчет токов короткого замыкания выше 1 кВ

- •8.3 Расчёт тока короткого замыкания в установках до 1 кВ:

- •8.4 Выбор силового оборудования

- •9. Сопряженная математическая модель электромагнитных и тепловых процессов индукционного нагрева

- •10. Реализация математической модели методом конечных элементов в пакете comsol femlab

- •10.1 Постановка задачи

- •10.2 Допущения при моделировании в среде femlab

- •10.2 Реализация модели в среде в comsol Multiphysics

- •11. Адекватность реализованной математической модели в femlab

- •12. Выбор системы автоматического регулирования

- •12.1 Общая структура сар индукционной эту

- •12.2 Регулятор электрического режима полупроводникового преобразователя частоты ппч

- •13. Бизнес-проект участка термического цеха

- •13.1 История вопроса

- •13.2 Резюме

- •13.3 Маркетинг и конкуренция

- •13.4 Продукция

- •4. Расчет площади цеха

- •5. Определение стоимости основных фондов цеха

- •6. Определение численности рабочих в цехе

- •7. Определение себестоимости продукции

- •8. Определение оптовой цены и норматива чистой продукции

- •9. Технико-экономические показатели цеха

- •10. Схема управления цехом

- •14. Безопасность и экологичность проекта

- •14.1. Метеорологические явления в термическом цехе при эксплуатации кин

- •15.2. Расчет искусственного освещения термического цеха с кин

- •14.3. Методы защиты от электромагнитных полей кин

- •14.4. Расчет контурного защитного заземления кин

- •14.5. Профилактика пожарной безопасности в цехе с кин

- •Заключение

2. Патентные исследования индукционных закалочных установок

Таблица 2.1. - Патентные исследования

|

Предмет поиска |

Ретроспективность |

Наименование источников информации |

Индексы МКИ |

Страны |

|

Способ получения втулок для гусеничных цепей |

27.05.2002 |

ФГУ ФИПС |

C21D9/08 |

Россия |

|

Способ закалки стальных деталей и устройство его осуществления |

27.01.2004 |

ФГУ ФИПС |

C21D9/30 |

Россия |

|

Полуавтомат для непрерывнопоследовательной закалки цилиндрических деталей индук-ционным нагревом |

20.12.2005 |

ФГУ ФИПС |

C21D1/10,C21D9/28 |

Россия |

|

Способ упрочнения изделий |

20.02.2007 |

ФГУ ФИПС |

C21D1/42 |

Россия |

|

Индукционный нагреватель поверхности втулок |

27.06.2010 |

ФГУ ФИПС |

H05B6/00 |

Россия |

|

Индукционная установка сквозного нагрева мерных заготовок |

27.04.2005 |

ФГУ ФИПС |

H05B6/36 |

Россия |

Таблица 2.2. - Библиографический перечень

|

Страна патентования |

МКИ или НКИ |

№ охранного документа |

Дата приоритета |

Название изобретения |

|

РОССИЯ |

H05B6/36 |

2256304 |

27.04.2005 |

Индукционная установка сквозного нагрева мерных заготовок |

|

C21D9/08 |

94032958 |

20.02.2007 |

Способ получения втулок гусеничных цепей |

H05B6/36, №2256304. Индукционная установка сквозного нагрева мерных заготовок.

Изобретение относится к области электротехники, а именно к электротермическим устройствам с активно-индуктивной нагрузкой и схемам их подключения к источнику переменного напряжения, в частности может быть использовано при обеспечении режима методического нагрева с постоянной температурой поверхности (ускоренный нагрев), режима с изменением мощности по специальной программе (оптимальные режимы нагрева), а также режима градиентного нагрева. Предлагаемая индукционная установка сквозного нагрева мерных заготовок позволяет осуществлять гибкое управление режимом нагрева. Это достигается тем, что индукционная установка для сквозного нагрева мерных заготовок состоит из двух или более расположенных встык и соединенных параллельно секции обмотки, линейная токовая нагрузка в которых регулируется изменением условий смешанного резонанса для каждой секции обмотки по отдельности путем подбора сопротивлений батарей конденсаторов. 3 ил.

В основу изобретения положена задача создания индукционной установки для сквозного нагрева заготовок, которая может обеспечить возможность гибкого регулирования режима нагрева и при этом позволяет сократить вредное влияние эффекта провала мощности на стыке секций обмотки и эффекта переноса мощности между соседними секциями обмотки.

Поставленная задача решается тем, что в индукционной установке для сквозного нагрева мерных заготовок, содержащей две или более расположенных встык секций обмотки, футеровку и по батарее конденсаторов на каждую секцию обмотки, согласно изобретению каждая батарея конденсаторов состоит из трех частей, первая из которых включена последовательно с секцией обмотки, вторая часть батареи конденсаторов соединена параллельно с включенными последовательно первой частью батареи конденсаторов и секцией обмотки, третья часть батареи конденсаторов подключена последовательно к последовательно-параллельному контуру из первых двух частей батареи конденсаторов и секции обмотки, при этом все секции обмотки с соответствующими им батареями конденсаторов включены параллельно к источнику переменного напряжения, а сопротивления частей батарей конденсаторов подобраны так, чтобы фазы токов в секциях обмотки совпадали.

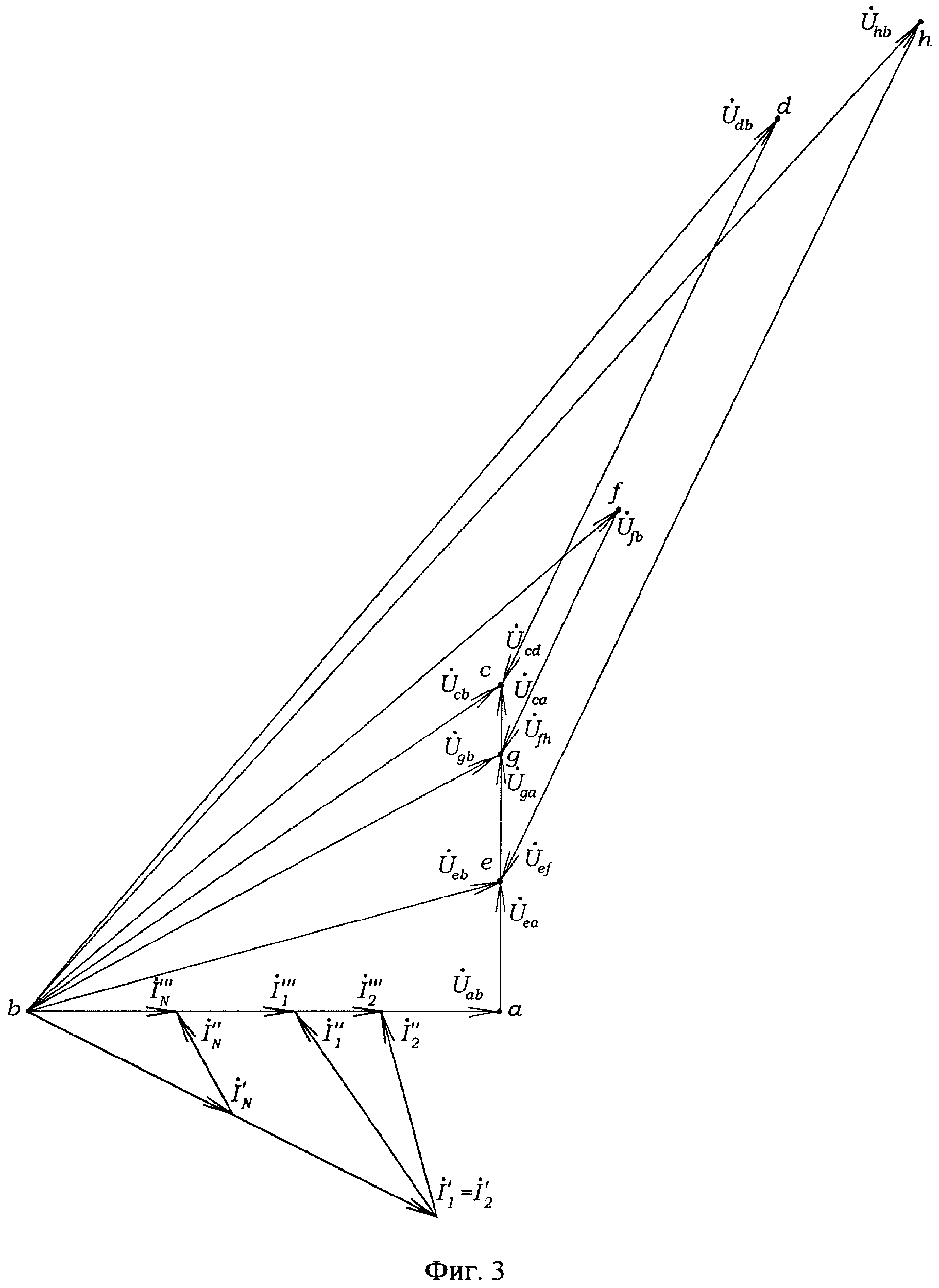

На фиг.1 представлен эскиз индукционной установки сквозного нагрева мерных заготовок со схемой подключения секций к источнику переменного напряжения; на фиг.2 - электрическая схема замещения индукционной установки сквозного нагрева мерных заготовок; на фиг.3 - векторная диаграмма токов и напряжений индукционной установки сквозного нагрева мерных заготовок.

Индукционная установка сквозного нагрева мерных заготовок содержащая футеровку 1, N секций обмотки 2 и N батарей конденсаторов, каждая из которых разбита на три части 3, 4, 5.

Первая часть 3 каждой из батарей конденсаторов включена последовательно с соответствующей ей секцией обмотки 2, вторая часть 4 каждой из батарей конденсаторов соединена параллельно с включенными последовательно первой частью 3 батареи конденсаторов и секцией обмотки 2, третья часть 5 каждой из батарей конденсаторов подключена последовательно к последовательно-параллельному контуру из первых двух частей 3 и 4 батареи конденсаторов и секции обмотки 2. Внутри индукционной установки размещена загрузка 6 в виде расположенных друг за другом мерных заготовок.

При

подаче переменного напряжения U к узлам

а и b (фиг.2) в элементах установки возникают

переменные электрические токи. На фиг.1

показано направление движения загрузки

6 внутри индуктора (слева направо).

Перемещение загрузки осуществляется

на расстояние, равное длине мерной

заготовки, через промежутки времени,

равные темпу выдачи заготовок. После

выхода индукционной установки сквозного

нагрева мерных заготовок на номинальный

режим работы температура загрузки

распределена неравномерно по длине и

увеличивается слева направо. Поэтому

сопротивления секций обмотки неодинаковы

.

При этом сопротивления частей батарей

конденсаторов

.

При этом сопротивления частей батарей

конденсаторов

(см. фиг.2) подобраны так, чтобы напряжения

на секциях обмотки

(см. фиг.2) подобраны так, чтобы напряжения

на секциях обмотки были такими, что, несмотря на различные

условия работы параллельных секций

обмотки, фазы токов в них совпадали, а

величины токов соответствовали заданному

режиму нагрева. Отсутствие сдвига фаз

токов в соседних секциях обмотки

обеспечит их минимальное влияние друг

на друга и уменьшение вредного влияния

эффекта провала мощности на их стыке.

были такими, что, несмотря на различные

условия работы параллельных секций

обмотки, фазы токов в них совпадали, а

величины токов соответствовали заданному

режиму нагрева. Отсутствие сдвига фаз

токов в соседних секциях обмотки

обеспечит их минимальное влияние друг

на друга и уменьшение вредного влияния

эффекта провала мощности на их стыке.

На

фиг.3 показан пример векторной диаграммы

токов и напряжений для индукционной

установки сквозного нагрева мерных

заготовок с тремя расположенными встык

секциями обмотки (N=3). Пусть для обеспечения

заданного режима работы индукционной

установки сквозного нагрева мерных

заготовок токи в секциях обмотки 21

и 22

должны быть равны между собой и превышать

в два раза ток в секции обмотки 2N.

Кроме того, как отмечалось выше,

сопротивления секций обмотки неодинаковы

.

Сопротивления частей батарей конденсаторов

подобраны так, что фазы токов

.

Сопротивления частей батарей конденсаторов

подобраны так, что фазы токов в секциях обмотки совпадали, а фазы

токов

в секциях обмотки совпадали, а фазы

токов совпадали между собой и с фазой напряжения

совпадали между собой и с фазой напряжения ,

что свидетельствует о полной компенсации

реактивной мощности во всех колебательных

контурах, состоящих из секций обмотки

2 и соответствующих им батарей

конденсаторов. Режим нагрева может быть

изменен путем регулирования величины

токов в секциях обмотки за счет изменения

сопротивлений частей 3, 4, 5 батарей

конденсаторов.

,

что свидетельствует о полной компенсации

реактивной мощности во всех колебательных

контурах, состоящих из секций обмотки

2 и соответствующих им батарей

конденсаторов. Режим нагрева может быть

изменен путем регулирования величины

токов в секциях обмотки за счет изменения

сопротивлений частей 3, 4, 5 батарей

конденсаторов.

Предлагаемая индукционная установка сквозного нагрева мерных заготовок имеет следующие преимущества перед известными:

1. Она позволяет осуществлять более гибкое управление режимом нагрева.

2. Уменьшается взаимная индуктивность секций обмотки и влияние эффекта переноса мощности между ними.

Индукционная установка для сквозного нагрева мерных заготовок, содержащая две или более расположенных в стык секций обмотки, футеровку и по батарее конденсаторов на каждую секцию обмотки, отличающаяся тем, что каждая батарея конденсаторов состоит из трех частей, первая из которых включена последовательно с секцией обмотки, вторая часть батареи конденсаторов соединена параллельно с включенными последовательно первой частью батареи конденсаторов и секцией обмотки, третья часть батареи конденсаторов подключена последовательно к последовательно-параллельному контуру из первых двух частей батареи конденсаторов и секции обмотки, при этом все секции обмотки с соответствующими им батареями конденсаторов включены параллельно к источнику переменного напряжения, а сопротивления частей батарей конденсаторов подобраны так, чтобы фазы токов в секциях обмотки совпадали.

C21D9/08, № 94032958. Способ получения втулок гусеничных цепей.

Изобретение позволяет получить втулки, обладающие высокой надежностью в эксплуатации, определяемой повышенным сопротивлением абразивному изнашиванию и стойкостью к ударным нагрузкам. Поставленная задача достигается тем, что втулки выполняют из стали пониженной прокаливаемости с содержанием углерода 0,65 – 0,75 %, микролегированной карбонитридообразующими элементами, и подвергают объемно-поверхностной закалке с низким отпуском до образования на наружной и внутренней поверхности втулки упрочненного слоя глубиной 0,17 – 0,25 от толщины стенки со структурой отпущенного мартенсита, а в сердцевине - тонкопластинчатого перлита или троостита закалки.

Предполагаемое изобретение относится к машиностроению, в частности к производству втулок гусеничного хода для промышленных тракторов, экскаваторов, бульдозеров. Втулки гусениц относятся к тяжелонагруженным деталям ходовой системы, подвергающимся динамическим и изгибным нагрузкам, интенсивному износу.

Известен способ изготовления втулок для гусениц промышленных тракторов из низкоуглеродистых малолегированных сталей 20Г, 20Х, 15–20ХМ, подвергаемых цементации, закалке и низкому отпуску. Структура упрочненной зоны наружной и внутренней поверхности втулок глубиной 2 –3 мм, прошедших обработку по указанной схеме, состоит из отпущенного высокоуглеродистого мартенсита и свободных карбидов, а сердцевины малоуглеродистого мартенсита, феррита, а в ряде случаев верхнего бейнита.

Недостатками таких втулок являются пониженная стойкость против ударных и изгибных нагрузок, относительно низкие надежность и долговечность, обусловленные, прежде всего наличием избыточной карбидной фазы в цементованной зоне и свободного феррита, верхнего бейнита в сердцевине, а также трудоемкость их изготовления из-за длительности (до 50 часов) процесса цементации.

Наиболее близким по технической сущности к предполагаемому изобретению является выбранный в качестве прототипа способ изготовления тракторных втулок из стали 58(55ПП), подвергнутых объемно-поверхностной закалке при индукционном нагреве.

Существенным недостатком втулок, полученных таким способом, является недостаточная их износостойкость в связи с относительно низким содержанием углерода в стали 58(55ПП), а также пониженные вязкие характеристики, обусловленные наличием в сердцевине детали смеси структур избыточного феррита, перлита и троостита закалки. Предлагаемое изобретение позволяет получить втулки, обладающие высокой надежностью в эксплуатации, определяемой повышенным сопротивлением абразивному изнашиванию и стойкостью к ударным нагрузкам. Поставленная задача достигается тем, что втулки выполняют из стали пониженной прокаливаемости с содержанием углерода 0,65 – 0,75 микролегированной карбонитридообразующими элементами и подвергают объемно-поверхностной закалке с низким отпуском до образования на наружной и внутренней поверхности втулки упрочненного слоя глубиной 0,17 – 0,25 от толщины стенки со структурой отпущенного мартенсита, а в сердцевине – тонкопластинчатого перлита или троостита закалки.

Использование стали пониженной прокаливаемости с указанным уровнем содержания углерода, получение указанных пределов глубины упрочненного слоя и сочетание структур поверхности и сердцевины втулок гусеничных цепей неизвестно, вследствие чего данное техническое решение обладает существенными отличиями.

Нижний предел содержания углерода 0,65 выбран для обеспечения высокой износостойкости втулок при удовлетворительной обрабатываемости стали в процессе их изготовления.

При содержании углерода выше верхнего предела (0,75) заметно падает сопротивление хрупкому разрушению втулок при эксплуатации, а также резко ухудшается обрабатываемость внутренней поверхности протяжками.

Карбонитридообразующие элементы в небольших количествах сдерживают рост зерна при нагреве под закалку, регулируют прокаливаемость, оказывают благотворное действие на тонкую структуру мартенсита, повышают износостойкость при абразивном изнашивании.

Нижний предел глубины закаленной зоны (0,17 от толщины стенки) обусловлен требованиями к максимально допустимой величине износа втулки по радиусу, которая, например, при толщине втулки 12 мм, составляет 2 мм, что соответствует 0,17 от толщины стенки.

Верхний предел толщины слоя принят 0,25 от толщины стенки, т.к. при большей толщине слоя снижается работа разрушения втулки при ударных нагрузках.

Втулки, полученные указанным способом, обладают сопротивлением ударным и изгибным нагрузкам в 2 – 3 раза и износостойкостью на 15 – 25 выше, чем втулки, принятые в качестве прототипа, и базовые, изготовленные

из цементуемых сталей по традиционной технологии.

Пример конкретного выполнения:

В соответствии с изобретением были изготовлены втулки гусениц трактора

Т – 170 для проведения лабораторных и промышленных испытаний.

Использовали сталь пониженной прокаливаемости с содержанием углерода 0,65–0,75. Втулки изготавливали механической обработкой из горячекатаных труб, размером 71х45 мм. Обрабатываемость резанием была удовлетворительной. Втулки подвергали объемно-поверхностной закалке при сквозном нагреве ТВЧ до 820 – 850°С с охлаждением потоком воды и последующем отпуске при 150 – 200°С.