- •Оглавление

- •Глава 1. Деформация при нагреве под нагрузкой

- •1.1 Деформация при нагреве и ползучесть

- •1.1.2Влияние технологических факторов

- •1.1.3Расчет деформации ползучести

- •1.2. Высокотемпературная ползучесть керамических материалов

- •1.2.1Кинетика деформирования при ползучести

- •1.2.2 Влияние условий испытаний и структурных факторов на процесс деформации

- •Глава 2. Исследование деформации и ползучести композиционных керамических материалов

- •2.1Аппаратура и методика исследований

- •2.2 Исследование деформации и ползучести керамических материалов

- •2.2.1 Керамических материалов трубчатых изделий

- •2.2.2 Керамических штучных огнеупорных изделий из вторичного керамического сырья

- •0А)б)в)

- •2.2.3 Материалов шамотно-графитовых стопорных пробок

- •2.2.4 Изделий из самотвердеющей массы на основе фосфатных связующих

- •Глава 3. Физико-химические исследования процессов деформаций

- •3.1 Керамических материалов трубчатых изделий

- •3.2 Керамических штучных огнеупорных изделий из вторичного керамического сырья

- •3.3 Материалов шамотно-графитовых стопорных пробок

- •3.4 Изделий из самотвердеющей массы на основе фосфатных связующих

- •Заключение

- •Список литературы

- •Министерство образования и науки рф

- •Башкирский Государственный Университет

- •Определение высокотемпературной деформации и ползучести материалов на сжатие

- •(Установка и методика)

- •Методическое пособие

- •Риц БашГу

2.2.2 Керамических штучных огнеупорных изделий из вторичного керамического сырья

С

целью установления высокотемпературной

эксплуатации изделий проведены работы

по определению высокотемпературной

деформации и ползучести образца Он

имел вид цилиндрической формы диаметром

38 мм и высотой от 50 до 70 мм. Предварительная

термообработка была проведена при

температуре 300 (рис.

2.12).

(рис.

2.12).

Рис.2.12. Внешний вид образца приготовленного для изучения деформации и ползучести.

В качестве примера, внешний вид образца до и после испытаний на деформацию приведен на рисунках 2.13 и 2.14.

а)

а)

б)

б)

Рис.2.13. Фотографии образца до испытания на деформацию под нагрузкой и ползучесть при температуре 900. а) вид общий, б)вид сверху.

0А)б)в)

Рис.2.14.

Фотографии образцов после испытания

на деформацию под нагрузкой и ползучесть

при температуре 1400

.

а)вид общий, б)вид сверху, в)вид с

цилиндрической поверхности.

.

а)вид общий, б)вид сверху, в)вид с

цилиндрической поверхности.

Перед испытанием на деформацию под стандартной нагрузкой 0,2 МПа и ползучесть под этой же нагрузкой образцы предварительно были термообработаны при 900°С сначала сушили в сушильном шкафу со скоростью подъема температуры до 110°С равной 0,2-0,3 град/мин с выдержкой при 110°С в течение 1 ч, затем нагревали в муфельной печи со скоростью около 1 град/мин, время выдержки при 300°С - 1 ч, до 900°С - со скоростью 2 град/мин.

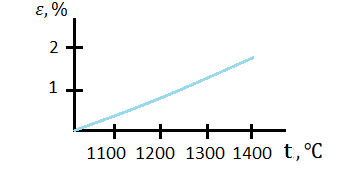

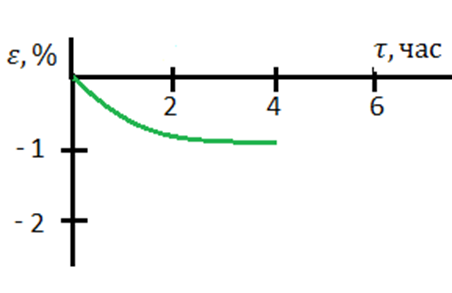

Температура для изучения ползучести была выбрана в пределах 1400°С, которая установлена исходя из значений начала деформации в пределах не более 2%. Процент деформации в процессе исследования(рис.2.14 и 2.15) составил не более 1%, что является допустимым значением для изготовления керамических изделий. Исходя из результатов наблюдений можно заключить (это следует из фотосъемок образца трубчатой массы до и после испытания на деформацию под нагрузкой и ползучесть при температуре 1400°С):внешний вид и форма не изменились, однако структура претерпевает фазовые изменения, что отражается на размерах пор - они уменьшились, плотность увеличилась.

Рис.2.15. Деформация под стандартной нагрузкой 0,2МПа при температуре 1400℃.

Рис.2.16 Ползучесть под стандартной нагрузкой 0.2М Па при температуре 1400°С.

2.2.3 Материалов шамотно-графитовых стопорных пробок

С

целью установления технических параметров

эксплуатации при высоких температурах

углеродсодержащих стопорных пробок

проведенf

работf

по определению высокотемпературной

деформации и ползучести образцов

материала изделий. Они имели вид

параллелепипеда с размерами30х36х43 мм.

Термообработка проведена при температуре

синтеза материала пробки, что

соответствовала значению450 (Рис.2.17).

(Рис.2.17).

Рис.2.17. Внешний вид образца материала изделия приготовленного для изучения деформации и ползучести

Температура

для изучения ползучести была выбрана

в пределах 1200 ,

которая установлена исходя из значений

начала деформации в пределах не более

0,4%. Процент деформации в процессе

исследования составил не более 3%, что

соответствуют требованиям эксплуатации.

,

которая установлена исходя из значений

начала деформации в пределах не более

0,4%. Процент деформации в процессе

исследования составил не более 3%, что

соответствуют требованиям эксплуатации.

Исходя

из результатов наблюдений можно

заключить (фотографии образца до и после

испытания на деформацию под нагрузкой

и ползучесть при температуре

1400 (Рис.2.18),

чтовнешний

вид и форма образцов не претерпевают

изменения, структура образца изменилась,

она стала более плотной, размеры пор

уменьшились. Однако все это не влияет

на эксплуатационные характеристики

пробки.

(Рис.2.18),

чтовнешний

вид и форма образцов не претерпевают

изменения, структура образца изменилась,

она стала более плотной, размеры пор

уменьшились. Однако все это не влияет

на эксплуатационные характеристики

пробки.

Рис.2.18. Фотографии образца до (справа) и после (слева) испытаний на деформацию под нагрузкой и ползучесть при температуре 1200 оС.

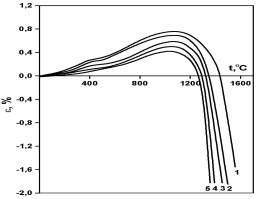

Данные образцы испытывали на однопозиционной установке для определения высокотемпературной деформации при нагреве и ползучести материалов при сжатии. На всех кривых, полученных при нагревании предварительно термообработанных при температуре 300°С образцов (рис..2.19), имеется перегиб в интервале 450-750°С, который исчезает при повышении температуры предварительной термообработки до 900°С и выше (рис. 2.20). Наличие перегиба связано с взаимодействием компонентов и дальнейшей эволюцией структуры цементного каркаса, образовавшегося при предварительной термообработке до 300°С.. Эти изменения обусловлены фазовыми превращениями.

Рис. 2.19.Деформация при нагревании алюмосиликатных образцов, термообработанных при 300°С образцов, нагрузка, МПа: 1 - 0,04; 2 - 0,2; 3 - 0,4; 4 - 0,6 и 5 - 0,8

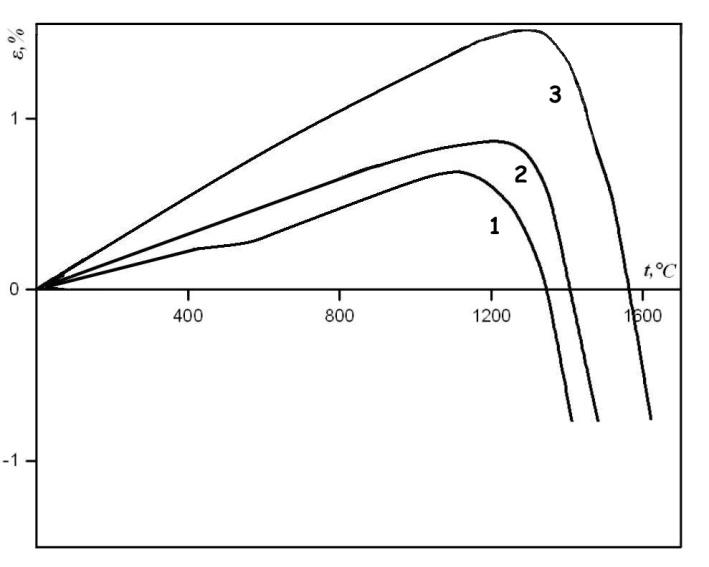

Рис.2.20 Деформация при нагревании алюмосиликатных образцов (0,2 МПа) после предварительной термообработки при температуре, °С: 1 - 300;2 – 900 и 3 – 1400.

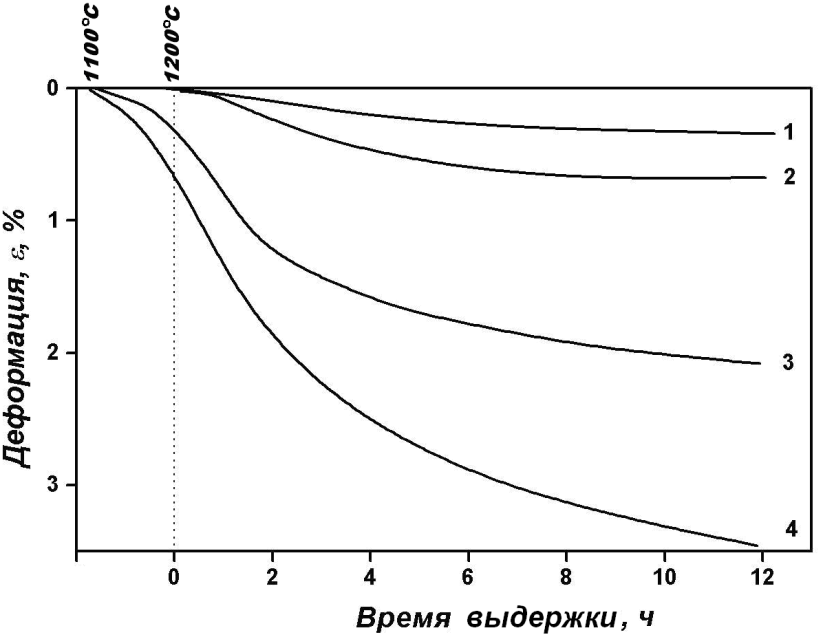

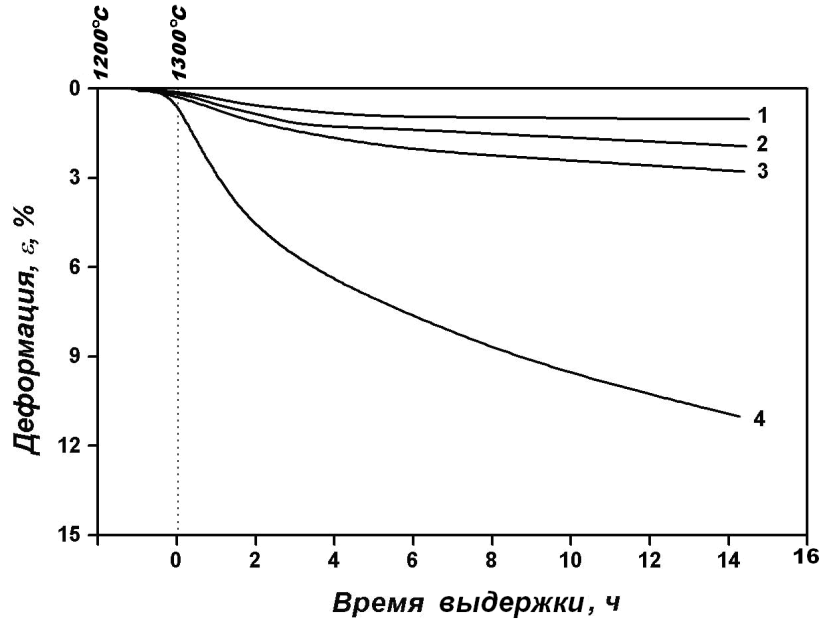

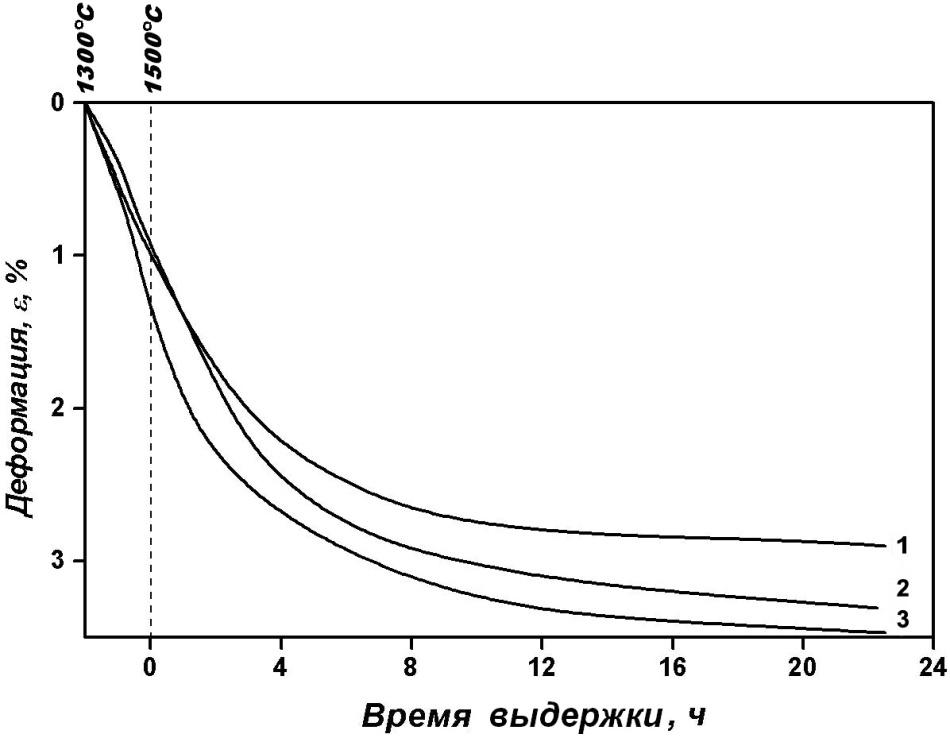

Из данных рис. 2.19, видно, что до температуры порядка 1100°С наблюдается расширение, причем чем выше нагрузка, тем оно меньше; при дальнейшем нагреве происходит сжатие. Температура начала сжатия увеличивается с 1100°С до 1250°С с ростом температуры предварительной термообработки композиций от 300 до 900°С (рис.2.20). Стабильная структура цемента формируется после предварительной термообработки при 900°С в течение 1 ч. выдержки. При нагреве образцов, предварительно термообработанных при 1400°С (рис. 2.20) деформация под нагрузкой 0,2 МПа начинается при 1350°С, что всего на 50 градусов ниже температуры их предварительной термообработки. На рисунке 2.21 приведены кривые деформации при нагреве и в режиме ползучести образцов при 1200°С, прошедших предварительную термообработку при 1300°С в течение 12 ч. без нагрузки (рис. 2.21 а) и под нагрузкой 0,4 МПа (рис. 2.21б). Образцы, предварительно термообработанные под нагрузкой при 1300°С, показывают меньшую величину деформации (рис. 2.21б). В то же время, увеличение нагрузки от 0,2 до 0,8 МПа при предварительной термообработке в течение 12 ч. при 1300°С мало влияет на ход кривых при 1500°С (рис. 2.22).

а)

б)

Рис. 2.21. Деформация алюмосиликатных образцов и ползучесть при 1200°С (а) и 1300°С (б) после предварительной термообработки при 1300°С в течение 12 ч. без нагрузки (а) и под нагрузкой 0,4 МПа (б). Нагрузки при испытаниях, МПа: а – 0,1 (1); 0,2 (2); 0,4 (3) и 0,8 (4); б – 0,4 (1), 0,8 (2), 1,6 (3) и 3,2 (4).

Рис. 2.22. Деформация при нагревании от 1300 до 1500°С и ползучесть при 1500°С под нагрузкой 0,2 МПа образцов после предварительной термообработки при 1300°С в течение 12 ч. под нагрузками, МПа: 1 – 0,2; 2 – 0,4; 3 – 0,8.

Деформация при данных условиях уменьшается с повышением температуры предварительной термообработки композиции до 1350°С. Из полученных данных следует, что для эксплуатации материалов на основе алюмосиликатов и неорганического связующего при температурах до 1550°С оптимальной является температура термообработки 1350°С. Высокие эксплуатационные свойства полученных композитов на основе неорганической связки позволяют говорить о возможности их применения для изготовления углеродсодержащих композиционных материалов и изделий.