- •Оглавление

- •Глава 1. Деформация при нагреве под нагрузкой

- •1.1 Деформация при нагреве и ползучесть

- •1.1.2Влияние технологических факторов

- •1.1.3Расчет деформации ползучести

- •1.2. Высокотемпературная ползучесть керамических материалов

- •1.2.1Кинетика деформирования при ползучести

- •1.2.2 Влияние условий испытаний и структурных факторов на процесс деформации

- •Глава 2. Исследование деформации и ползучести композиционных керамических материалов

- •2.1Аппаратура и методика исследований

- •2.2 Исследование деформации и ползучести керамических материалов

- •2.2.1 Керамических материалов трубчатых изделий

- •2.2.2 Керамических штучных огнеупорных изделий из вторичного керамического сырья

- •0А)б)в)

- •2.2.3 Материалов шамотно-графитовых стопорных пробок

- •2.2.4 Изделий из самотвердеющей массы на основе фосфатных связующих

- •Глава 3. Физико-химические исследования процессов деформаций

- •3.1 Керамических материалов трубчатых изделий

- •3.2 Керамических штучных огнеупорных изделий из вторичного керамического сырья

- •3.3 Материалов шамотно-графитовых стопорных пробок

- •3.4 Изделий из самотвердеющей массы на основе фосфатных связующих

- •Заключение

- •Список литературы

- •Министерство образования и науки рф

- •Башкирский Государственный Университет

- •Определение высокотемпературной деформации и ползучести материалов на сжатие

- •(Установка и методика)

- •Методическое пособие

- •Риц БашГу

1.1.2Влияние технологических факторов

Под влиянием технологических факторов понимается влияние образца, т.е. содержание фосфатных связующих в образце, давление прессования и температура термообработки образца. Влияние этих факторов мы рассмотрим на примере система электрокорунд - фосфатное связующее[3].

Таблица 1

Составы исследуемых композций и их основные свойства

|

№ сос- тава |

Содержание компонентов, масс. % |

Свойства | ||||||||||

|

Э/к № 125 |

Э/к № 12 |

|

ПФ |

Н3РО4 |

АХФС |

П, % |

|

рах,

| ||||

|

300 |

900 |

1300 | ||||||||||

|

1 |

30 |

35 |

23 |

- |

12 |

- |

10-15 |

3,0-3,1 |

150-180 |

160-190 |

10-30 | |

|

2 |

30 |

35 |

23 |

- |

- |

12 |

16-17 |

2,8-2,9 |

110-150 |

110-150 |

10-20 | |

|

3 |

35 |

40 |

17 |

- |

8 |

- |

16,5 |

2,85 |

- |

- |

- | |

|

4 |

35 |

40 |

17 |

- |

- |

8 |

17,0 |

2,83 |

- |

- |

- | |

|

5 |

35 |

40 |

- |

17 |

8 |

- |

18,2 |

2,75 |

- |

- |

- | |

|

6 |

35 |

40 |

- |

17 |

- |

8 |

18,3 |

2,74 |

- |

- |

- | |

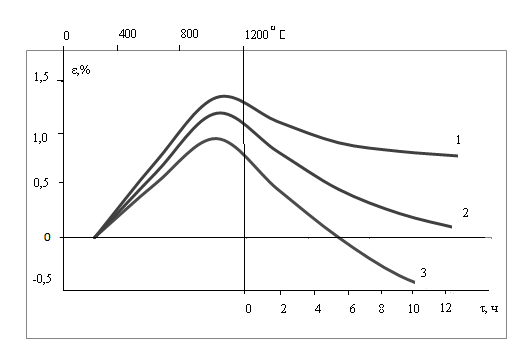

Влияние

вида (H3PO4.

АХФС) и количества фосфатного связующего,

давления прессования и температуры

термообработки на деформацию под

нагрузкой и ползучесть изучено на

образцах составов 1 и 2. Влияние содержания

Н3РО4

на деформацию (состав1) при нагреве и

ползучести при 1200 под нагрузкой 0,2 МПа показано на рис.

1.1, из которого следует, что с увеличением

содержания Н3РО4

с

4 до 12% деформация и ползучесть композиции

электрокорунд-

под нагрузкой 0,2 МПа показано на рис.

1.1, из которого следует, что с увеличением

содержания Н3РО4

с

4 до 12% деформация и ползучесть композиции

электрокорунд- -Al2O3-Н3РО4уменьшабтся.

При содержании Н3РО4

12%

деформация составляет 0,45% за 10ч испытаний,

скорость деформации (т.е. ползучесть)

за время выдержки от 2 до 10ч составила

2,025%/ч.

-Al2O3-Н3РО4уменьшабтся.

При содержании Н3РО4

12%

деформация составляет 0,45% за 10ч испытаний,

скорость деформации (т.е. ползучесть)

за время выдержки от 2 до 10ч составила

2,025%/ч.

Рис.1.1

Деформация при 1200 композиции Э/к-

композиции Э/к- -Al2O3-Н3РО4

под

нагрузкой 0,2 МПа при содержании Н3РО4

,

мас. %: 1-4; 2-8; 3-12

-Al2O3-Н3РО4

под

нагрузкой 0,2 МПа при содержании Н3РО4

,

мас. %: 1-4; 2-8; 3-12

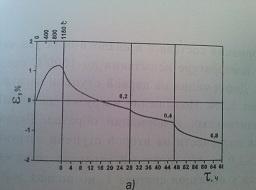

На рис. 1.2 приведены кривые деформации при нагреве и ползучести, полученные в режиме ступенчатого изменения нагрузки для композиций:

Э/к- -Al2O3-АХФС

(состав2) и Э/к-

-Al2O3-АХФС

(состав2) и Э/к- -Al2O3-Н3РО4

(состав

1).

-Al2O3-Н3РО4

(состав

1).

Режим

последовательного ступенчатого

нагружения под нагрузкой: 0,2; 0,4 и 0,8 МПа

деформация за 28ч составляет 14%. Нагрузка

0,4 МПа дополнительно деформирует образец

на 0,5% за время от 28 до 48ч. Увеличение

нагрузки до 0,8МПа деформирует образец

еще на 0,7%. Т.о., общая деформация за 68ч

составляла

2,6%.

2,6%.

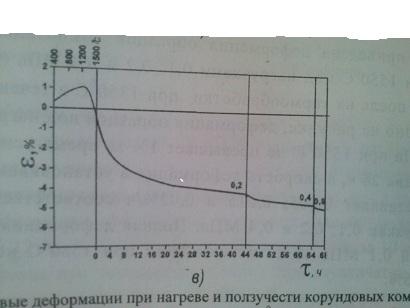

Рис.1.2.

Кривые деформации при нагреве и ползучести

корундовых композиций при температурах

1150(а), 1200(б) и 1500 (в).

Дробные цифры у кривых – нагрузка, МПа:

0,2; 0,4; 0,8 для составов: 1-1; 2-2

(в).

Дробные цифры у кривых – нагрузка, МПа:

0,2; 0,4; 0,8 для составов: 1-1; 2-2

Деформация

состава 2 в аналогичных условиях

нагружения при Тисп. 1500

1500 представлена на рис. 1.2в. Деформация на

первой ступени нагружения за 44ч составляет

5,2%. Повышение нагрузки до 0,4 МПа не

вызывает значительных деформаций

образца. Период неустановившейся

ползучести на второй ступени нагружения

составляет 1,5-2,0 ч. аналогичный характер

деформирования наблюдается у образцов

состава 1, но полная деформация значительно

меньше, чем у состава 2 (рис. 1.2б).

представлена на рис. 1.2в. Деформация на

первой ступени нагружения за 44ч составляет

5,2%. Повышение нагрузки до 0,4 МПа не

вызывает значительных деформаций

образца. Период неустановившейся

ползучести на второй ступени нагружения

составляет 1,5-2,0 ч. аналогичный характер

деформирования наблюдается у образцов

состава 1, но полная деформация значительно

меньше, чем у состава 2 (рис. 1.2б).

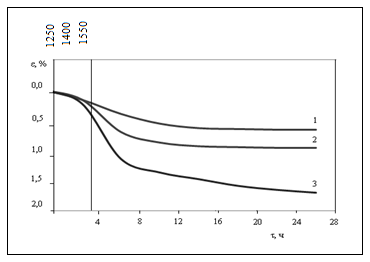

Увеличение давления прессования при получении образцов снижает как деформацию (рис.1.2, 1.3), так и ее скорость. Наибольшая деформация и наибольший временной интервал неустановившейся ползучести наблюдается у образцов, полученных трамбованием (кривая 3).

Ранее

мы рассмотрели деформацию при различных

температурах корундовых составов с

Э/к- -Al2O3-Н3РО4

после их термообработки при 300

-Al2O3-Н3РО4

после их термообработки при 300 и 900

и 900 .

На рис. 1.4ончыкталтын деформация образцов

композиции состава 1 при Т=1550

.

На рис. 1.4ончыкталтын деформация образцов

композиции состава 1 при Т=1550 под нагрузками

под нагрузками =

0,1; 0,2 и 0,4 МПа (кривые 1,2,3), после после их

термообработки при 1350

=

0,1; 0,2 и 0,4 МПа (кривые 1,2,3), после после их

термообработки при 1350 в течение 15ч. Как видно на рис., деформация

образцов под нагрузкой 0,02 МПа при 1550

в течение 15ч. Как видно на рис., деформация

образцов под нагрузкой 0,02 МПа при 1550 не превышает 1% за время испытания в

течение 26ч, а скорость деформации в

установленном режиме составляет 0,005;

0,015 и 0,02%/ч соответственно при нагрузках

0,1; 0,2 и 0,4 МПа. Полная деформация под

нагрузкой 0,1 Мпа за 16 ч испытаний при

1550

не превышает 1% за время испытания в

течение 26ч, а скорость деформации в

установленном режиме составляет 0,005;

0,015 и 0,02%/ч соответственно при нагрузках

0,1; 0,2 и 0,4 МПа. Полная деформация под

нагрузкой 0,1 Мпа за 16 ч испытаний при

1550 не превышала 0,6%.

не превышала 0,6%.

Рис.

1.3 . Деформация при 1200 под нагрузкой 0,2 МПа композиции

Э/к-

под нагрузкой 0,2 МПа композиции

Э/к- -Al2O3-Н3РО4

(8%).

Образцы получены прессованием под

давлением, МПа: 1-100, 2-50 и 3-трамбованием.

-Al2O3-Н3РО4

(8%).

Образцы получены прессованием под

давлением, МПа: 1-100, 2-50 и 3-трамбованием.

Таким

образом, следует отметить, что

технологические факторы оказывают

следующее влияние на деформацию при

нагреве и ползучести. В композициях на

основе электрокорунда с изменением

Н3РО4

от 4 до 12мас.% величина деформации

эффективной ползучести становится

минимальной при 12 мас.% Н3РО4

и

составляет всего 0,45% за 10ч испытаний

образца при Т=1200 .

При ступенчатом нагружении нагрузками

0,2; 0,4 и 0,8 МПа общая деформация при 1150

.

При ступенчатом нагружении нагрузками

0,2; 0,4 и 0,8 МПа общая деформация при 1150 за 68ч составляла 2,6%[6]. Деформация

электрокорундовых материалов существенно

зависит и от способа их получения.

за 68ч составляла 2,6%[6]. Деформация

электрокорундовых материалов существенно

зависит и от способа их получения.

Рис

. 1.4. Деформация композиции состава 1 по

табл. 1 при 1550 под нагрузками 0,1; 0,2 и 0,4 МПа (кривые

1,2,3) после термообработки при 1350

под нагрузками 0,1; 0,2 и 0,4 МПа (кривые

1,2,3) после термообработки при 1350 в течение 15ч.

в течение 15ч.

Так, увеличение давления прессования значительно снижает как деформацию, так и скорость ползучести. У трамбованных изделий она наибольшая, и у этих материалов самый длительный период неустановившейся ползучести. При замене Н3РО4 на АХФС в композиции, на основе э/к, устойчивость ее к деформации снижается.

-Al2O3

-Al2O3 ,

г/см3

,

г/см3 сж,

МПа при температу-

сж,

МПа при температу-