- •2. Дефектування деталіопис дефекту, ремонтне креслення з табличкою

- •3. Визначення типу ремонтного виробництва

- •4. Вибір та технічне обґрунтування газотермічних методів та матеріалів для відновлення деталі.

- •5. Визначення кількості переходів та операцій відновлення поверхонь.

- •6. Формування маршруту відновлення деталі газотермічним напилювання.

- •7. Розрахунок припусків на переходи механічної обробки.

- •8. Вибір та обґрунтування обладнання, джерел живлення та матеріалу для плазмового напилення.

- •9. Розрахунок та призначення режимів попередньої механічної обробки та після нанесення покриття.

- •10. Розрахувати параметри режими напилювання.

- •11. Нормування операцій

- •12. Живильник

- •Література

10. Розрахувати параметри режими напилювання.

10.1. Розрахунок режимів напилення

При плазмовому напиленні шарів до 1 мм порошковими матеріалами при продуктивності W(см2/мин) та при оптимальних режимах складає:

широкошарове напилювання з коливанням пальника:

(см2 /хв); {

(см2 /хв); { =1,1…1,2(см2 /с)};

=1,1…1,2(см2 /с)};

напилювання по гвинтовій лінії:

Wв

= 38÷42 (см2

/хв);

{ =0,7…0,8(см2

/с)}.

=0,7…0,8(см2

/с)}.

Це пояснюється тим, що у першому напилюванні відбувається за один оберт деталі, а у другому – кожний наступний напилений валик перекриває попередній не менш як на 1/3 його ширини. Наближено можна вважати ,що

Wв = (0,6…0,7)Wш

Параметрами, що визначають взаємне переміщення плазматрона і поверхні деталі є:

горизонтальна

швидкість переміщення плазматрона,

мм/с;

горизонтальна

швидкість переміщення плазматрона,

мм/с;

частота

обертання деталі при напиленні тіл

обертання, об/с;

частота

обертання деталі при напиленні тіл

обертання, об/с;

швидкість

поперечного переміщення плазмотрона,

чка залежить від швидкості обертання

кулака при напиленні плоских поверхонь,

мм/с.

швидкість

поперечного переміщення плазмотрона,

чка залежить від швидкості обертання

кулака при напиленні плоских поверхонь,

мм/с.

Для отримання якісного покриття товщина шару, який має бути напилений за один прохід плазмотрона, повинна знаходитися в межах h = 0,02 – 0,1 мм. Згідно з тими ж рекомендаціями рівномірність товщини досягається, якщо кожна наступна смуга покриття перекриває попередню на 40 – 50%.

Розрахунок об’єму плями напилювання,

:

:

|

|

(9.1) |

де

– діаметр плями напилення (15÷25 мм).

Приймаємо

– діаметр плями напилення (15÷25 мм).

Приймаємо

h – мінімальна товщина шару, напиленого за один прохід (h = 0,08÷0,1). Приймаємо h = 0,08.

Обчислюємо масу плями, г :

|

|

(9.2) |

де

густина дроту (

густина дроту ( )

)

Розраховуємо лінійну швидкість напилення.

|

|

(9.3) |

де P – продуктивність методу (P = 2 кг/год),

Обчислюємо горизонтальну швидкість переміщення плазмотрона .

|

|

(9.4) |

де

– діаметр деталі (

– діаметр деталі (

де

– діаметр деталі (

– діаметр деталі (

К – коефіцієнт перекриття (К=0,45)

4.Швидкість обертання деталі.

|

|

(9.5) |

Приймаємо

Приймаємо

5.Кількість проходів.

|

|

(9.6) |

де H – загальна товщина напиленого шару.

6.Час напилювання.

|

|

(9.7) |

де

– продуктивність металізаційного

апарату,

– продуктивність металізаційного

апарату,

Так

як в нас два однакових дефекти то час

напилення

7.Витрати порошку.

|

|

(9.8) |

11. Нормування операцій

Верстатну операцію, котра виконується на даному робочому місці, поділяють на переходи та прийоми. Безпосереднім спостереженням установлюють фактичний зміст і послідовність переходів і прийомів, фіксують режими різання, відмічають типи пристроїв та вимірювальних інструментів, вагу і розмір заготовки та інші фактори, що впливають на величину штучного часу.

Розраховуємо основний час

|

|

(9.3.1) |

де

:

– частота обертів верстата за паспортом,

– частота обертів верстата за паспортом,

– подача,

– подача,

– кількість попередніх обробок,

– кількість попередніх обробок,

|

|

(9.3.2) |

де: – довжина перебігу,

– довжина перебігу,

– довжина оброблювальної поверхні,

– довжина оброблювальної поверхні,

– довжина врізання інструмента,

– довжина врізання інструмента,

Так як в нас три поверхні то:

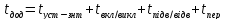

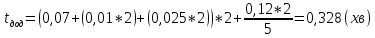

Розраховуємо додатковий час

|

|

(9.3.3) |

де:

– час встановлення деталь та зняття,

– час встановлення деталь та зняття,

– час включання чи виключання верстата,

– час включання чи виключання верстата,

– час підведення чи відведення різця,

– час підведення чи відведення різця,

– час перевірки деталі,

– час перевірки деталі,

Визначаємо затрату часу на операції

|

|

(9.3.4) |

Визначаємо час на відпочинок

|

|

(9.3.5) |

Так як в нас токарний верстат то береться 6% від часу операції, тоді

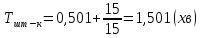

Визначаємо штучно – калькуляційний час

|

|

(9.3.6) |

Визначаємо штучний час

|

|

(9.3.7) |

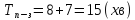

Визначаємо підготовче заключний час

|

|

(9.3.8) |

де

:

– час затрачений на наладку верстата,

за довідником приймається

– час затрачений на наладку верстата,

за довідником приймається

– час затрачений на додаткові прийоми,

за довідником приймається

– час затрачений на додаткові прийоми,

за довідником приймається

Визначаємо нормативно штучний час на партію деталей

|

|

(9.3.9) |

де:

– кількість деталей в одній партії,

– кількість деталей в одній партії,

–

кількість робочих днів

на

рік,

–

кількість робочих днів

на

рік,

Тоді штучно калькуляційний час буде визначатись