- •2. Дефектування деталіопис дефекту, ремонтне креслення з табличкою

- •3. Визначення типу ремонтного виробництва

- •4. Вибір та технічне обґрунтування газотермічних методів та матеріалів для відновлення деталі.

- •5. Визначення кількості переходів та операцій відновлення поверхонь.

- •6. Формування маршруту відновлення деталі газотермічним напилювання.

- •7. Розрахунок припусків на переходи механічної обробки.

- •8. Вибір та обґрунтування обладнання, джерел живлення та матеріалу для плазмового напилення.

- •9. Розрахунок та призначення режимів попередньої механічної обробки та після нанесення покриття.

- •10. Розрахувати параметри режими напилювання.

- •11. Нормування операцій

- •12. Живильник

- •Література

9. Розрахунок та призначення режимів попередньої механічної обробки та після нанесення покриття.

Вибір верстату.

Обираємо тип Верстата – токарно-гвинторізний верстат.

Обираємо верстат: 16К20.

Основні параметри обраного верстата:

Максимальний діаметр заготовки: 400 мм;

Частота обертання шпинделя : 12,5-1600 об/хв.;

Потужність електродвигуна : 10 кВт.

Вибір інструменту.

Різець: прохідний упорний Т15К6;

Без охолодження.

Геометричні параметри інструмента:

);

);

радіус

при вершині

;

;

bxh=20x25.

Визначаємо швидкість та силу різання для розміру 50k6.

Глибина різання

(

9.1

)

(

9.1

)

Визначення

подачі за табл. 11

[ ]

.

.

Приймаємо

,

і відповідає значенням паспорту верстата.

,

і відповідає значенням паспорту верстата.

Визначаємо швидкість різання [ ]:

(

9.2)

(

9.2)

Період

стійкості -

;

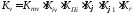

Значення коефіцієнтів за табл. 17[

]

;

Значення коефіцієнтів за табл. 17[

]

(9.3)

(9.3)

( 9.4 )

( 9.4 )

-

не враховується.

-

не враховується.

(м/с)

(м/с)

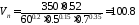

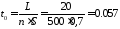

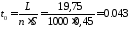

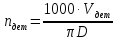

Визначаємо частоту обертання n:

(об/хв)

(об/хв)

Приймаємо за паспортними даними найближче менше значення обертів.

n=500 (об/хв).

Виконуємо фактичний розрахунок швидкості різання.

(9.5)

(9.5)

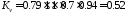

Визначаємо коефіцієнти

(9.6)

(9.6)

|

|

|

|

|

|

300 |

1 |

0,75 |

-0,15 |

(9.7)

(9.7)

(9.8)

(9.8)

|

|

|

|

|

0.89 |

1.1 |

1 |

.

.

Визначаємо коефіцієнти

(9.9)

(9.9)

|

|

|

|

|

|

243 |

0.9 |

0,6 |

-0,3 |

(9.10)

(9.10)

(9.11)

(9.11)

|

|

|

|

|

0.5 |

1.4 |

1 |

.

.

Визначаємо коефіцієнти

(9.12)

(9.12)

|

|

|

|

|

|

339 |

1 |

0,5 |

-0,4 |

|

|

|

|

|

1.17 |

1.4 |

1 |

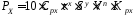

Визначаємо потужність різання:

Основний час:

Визначаємо швидкість та силу різання для розміру 40k6.

Глибина різання

Визначення

подачі (Т.11)

.

.

Приймаємо

,

і відповідає значенням паспорту верстата.

,

і відповідає значенням паспорту верстата.

Визначаємо швидкість різання:

Період

стійкості -

;

;

(м/с)

(м/с)

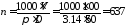

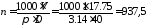

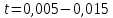

Визначаємо частоту обертання n:

(об/хв)

(об/хв)

Приймаємо за паспортними даними найближче менше значення обертів.

n=1000 (об/хв).

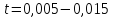

Виконуємо фактичний розрахунок швидкості різання.

(м/с)

(м/с)

Визначаємо коефіцієнти

|

|

|

|

|

|

300 |

1 |

0,75 |

-0,15 |

|

|

|

|

|

0.89 |

1.1 |

1 |

.

.

Визначаємо коефіцієнти

|

|

|

|

|

|

243 |

0.9 |

0,6 |

-0,3 |

|

|

|

|

|

0.5 |

1.4 |

1 |

.

.

Визначаємо коефіцієнти

Таблиця

|

|

|

|

|

|

339 |

1 |

0,5 |

-0,4 |

|

|

|

|

|

1.17 |

1.4 |

1 |

Визначаємо потужність різання:

Основний час:

Розрахунок режимів шліфування після напилення для діаметру 55

Чорнове шліфування

Обираємо верстат для шліфування 3А110А

Визначаємо круг для шліфування : 63C60П5СМ1К6

Визначаємо швиткість шліфувального круга : 35 м/хв

ПП

125х32х6 63С 60П 5 СМ1 К6 35 м/хв. А 1кл ГОСТ

2424-83 .

.

.

В якості абразивних зерен – абразивні зерна корунда зеленого.

|

|

(9.9) |

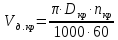

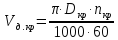

Визначаємо

дійсну швидкість круга,

:

:

|

|

(9.10) |

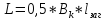

Визначаємо швидкість обертання заготовки :

Колова

швидкість

,

приймаємо

,

приймаємо

.

.

|

|

(9.11) |

– діаметр заготовки 50мм

– діаметр заготовки 50мм

–діаметр

заготовки 40

мм

–діаметр

заготовки 40

мм

Визначаємо поперечну подачу круга .

Поперечна

подача круга задається:

.

Так, як обробка чорнова, то приймаємо

що

.

Так, як обробка чорнова, то приймаємо

що

мм/хід

стола.

мм/хід

стола.

Визначаємо повздовжню подачу на оберт деталі

|

|

(9.12) |

Приймаємо 0,3

Приймаємо 0,3

Визначаємо швидкість повзучого ходу стола.

|

|

(9.13) |

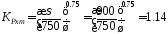

Визначаємо ефективну потужність при врізному шліфуванні периферії круга для зовнішнього шліфування.

Таблиця 9.1 – коефіцієнти для визначення потужності при врізному шліфуванні

|

|

|

|

t |

|

r |

x |

y |

q |

z |

|

3 |

|

|

- |

0,14 |

0,8 |

0,8 |

- |

0,2 |

1,0 |

|

|

(9.14) |

ККД

верстату –

b – ширина шліфування

Визначаємо основний час для дефекту

|

|

(9.15) |

|

|

(9.16) |

Де

:

– висота круга, 32 мм,

– висота круга, 32 мм,

– загальна довжина ходу стола, 35 мм

– загальна довжина ходу стола, 35 мм

– діаметр дефекту, 25 мм

– діаметр дефекту, 25 мм

h – припуск на сторону, 0,75 мм

Приймаємо 0,3

Приймаємо 0,3

|

|

(9.17) |

Приймаємо

мм/хід

стола. – поперечна подача круга задається

межах

мм/хід

стола. – поперечна подача круга задається

межах .

.

K – коефіціент точності. К = 1,4 при чистовому шліфуванні

Напівчистове шліфування

Обираємо верстат для шліфування 3А110А

Визначаємо круг для шліфування : 63C40П5СМ1К6

Визначаємо швиткість шліфувального круга : 35 м/хв

ПП

125х32х6 63С 40П 5 СМ1 К6 35 м/хв. А 1кл ГОСТ

2424-83 .

.

.

В якості абразивних зерен – абразивні зерна корунда зеленого.

|

|

(9.2.1) |

Визначаємо

дійсну швидкість круга,

:

:

|

|

(9.2.2) |

Визначаємо швидкість обертання заготовки :

Колова

швидкість

,

приймаємо

,

приймаємо

.

.

|

|

(9.2.3) |

– діаметр заготовки 50 мм

– діаметр заготовки 50 мм

– діаметр заготовки40

мм

– діаметр заготовки40

мм

Визначаємо поперечну подачу круга .

Поперечна

подача круга задається:

.

Так, як обробка напівчистова, то приймаємо

що

.

Так, як обробка напівчистова, то приймаємо

що

мм/хід

стола.

мм/хід

стола.

Визначаємо повздовжню подачу на оберт деталі

|

|

(9.2.4) |

Приймаємо 0,3

Приймаємо 0,3

Визначаємо швидкість повзучого ходу стола.

|

|

(9.2.5) |

Визначаємо ефективну потужність при врізному шліфуванні периферії круга для зовнішнього шліфування.

Таблиця 9.2 – коефіцієнти для визначення потужності при врізному шліфуванні

|

|

|

|

t |

|

r |

x |

y |

q |

z |

|

3 |

|

|

- |

0,14 |

0,8 |

0,8 |

- |

0,2 |

1,0 |

|

|

(9.2.6) |

ККД

верстату –

Визначаємо основний час для дефекту

|

|

(9.2.7) |

|

|

(9.2.8) |

Де

:

– висота круга, 32 мм,

– висота круга, 32 мм,

– загальна довжина ходу стола, 35 мм

– загальна довжина ходу стола, 35 мм

– діаметр дефекту, 25 мм

– діаметр дефекту, 25 мм

h – припуск на сторону, 0,75 мм

Приймаємо 0,3

Приймаємо 0,3

|

|

(9.2.9) |

Приймаємо

мм/хід

стола. – поперечна подача круга задається

межах

мм/хід

стола. – поперечна подача круга задається

межах .

.

K – коефіціент точності. К = 1,4 при чистовому шліфуванні

мм/об

мм/об

мм/об

мм/об