Otvety_na_ekz

.pdfливнеприемников и при повороте трассы. Подводящая сеть (от дождеприемников до смотровых колодцев) принимается безрасчетно – d = 300-400 мм; трубы асбоцементные, бетонные, полиэтиленовые, керамические. Отводящая сеть выполняется из сборных железобетонных труб с диаметром от 700 мм и более (по расчету). По условиям проектирования составляется таблица объемов работ.

Размещение водостока на городских улицах

Наименьшую глубину заложения лотка водосточных коллекторов назначают в соответствии с местными эксплуатационными условиями. В начальных точках сети рекомендуется закладывать лотки коллектора при его диаметре до 500 мм на 0,3 м ниже глубины промерзания грунта, а при диаметре коллектора более 500 ммна 0,5 м, но не менее 0,7 м от верха трубы до поверхности земли.

Нормальная глубина заложения водосточных коллекторов составляет 2-3 м, предельная (при открытом способе работ по строительству сети) – 6 м. Глубина прокладки главных коллекторов не ограничивается, но из-за эксплуатационных условий не следует их заглублять более 6-8 м. Назначение глубины заложения водостоков производится с учетом присоединения боковой сети и сточных веток от водоприемных колодцев, а в частных случаях – в зависимости от условий пересечения с иными коммуникациями. В случае пересечения с другими подземными сетями следует иметь в виду, что допустимые минимальные расстояния в свету между конструкцией коллектора водосточной сети и электрическими кабелями принимаются не менее 1 м, а с трубопроводами – 0,2 м.

Смотровые колодцы устанавливают на трассе водостока в следующих местах:

-присоединения боковых коллекторов или водосточных веток;

-поворота трассы;

-изменения диаметра;

-изменения продольных уклонов.

Взависимости от места установки, смотровые колодцы могут быть: линейные, поворотные, переходные, узловые и перепадные.

Круглые смотровые колодцы, как правило, сооружают из сборных или объемных элементов. Внутренний диаметр колодцев составляет 1-1,5 м. Кирпичные колодцы строят только при отсутствии сборного железобетона.

Железобетонные кольца имеют высоту в 30, 60 и 90 см, что позволяет собирать колодцы любой высоты, кратной 30 см.

Дисциплина: «СТРОИТЕЛЬСТВО АВТОМОБИЛЬНЫХ ДОРОГ»

1. Строительство слоев дорожных одежд из грунтов и каменных материалов.

Такие покрытия применяют на дорогах общего пользования, карьерных, лесовозных и сельскохозяйственного назначения при низкой интенсивности движения, а также на дорогах, используемых в течение ограниченного периода времени. Ввиду небольшой интенсивности движения или ограниченного периода их существования покрытиями таких дорог в большинстве случаев являются местные уплотненные грунты и грунты, улучшенные добавками привозного грунта или местных материалов.

Покрытия простейшего типа не создают нормальных условий движения транспортных средств, приводят к снижению скорости движения, вызывают увеличение себестоимости перевозок, не обеспечивают сохранности перевозимых грузов; обладают низкими эксплуатационными качествами — на них быстро образуются колеи, много пыли в сухое время года, существенно ухудшаются условия проезда в дождливые периоды. Они требуют больших затрат на ремонт и содержание.

Низкая стоимость автомобильных дорог с покрытиями простейшего типа достигается в результате применения местного грунта в качестве основного материала для строительства покрытий. Для обширной территории России характерным является большое разнообразие грунтовых и природно-климатических условий, поэтому иногда для обеспечения проезда автомобилей достаточно выровнять поверхность грунтового основания. Это относится к таким редким в практике дорожного строительства грунтам, как скальные, крупнообломочные и гравийные.

Прочность несвязных, песчаных грунтов в меньшей степени зависит от влажности, однако проезд автомобилей по ним затруднен вследствие образования под колесом колеи и большого сопротивления движению.

Одним из наиболее простых способов повышения прочности грунтов является уплотнение. Плотный связный грунт значительно меньше подвержен вредному воздействию воды, медленнее впитывает ее и не допускает в нижние слои грунта, имеющие меньшую плотность. Уплотненный грунт длительное время сохраняет плотность, если принимать меры по предохранению его от переувлажнения в период промерзания. Эффект разуплотнения представляет наибольшую опасность, если промерзание грунта происходит при высокой влажности.

Увлажнения грунтового слоя можно избежать, предусматривая водонепроницаемые слои в основании и на поверхности уплотненного грунта. Таким образом, слой уплотненного грунта находится между двумя водонепроницаемыми слоями. Водонепроницаемые слои можно делать из необработанных уплотненных тяжелых глинистых или других грунтов, обработанных органическими вяжущими. Большая трудоемкость и малая надежность таких конструкций сдерживают их распространение, поэтому они не получили широкого применения.

Более простым и распространенным способом повышения прочности грунтов является улучшение их свойств минеральными добавками.

Строительство щебеночных покрытий

Щебеночные покрытия применяют на дорогах IV и V категории с интенсивностью движения до 500 авт./сут.

К преимуществам подобных покрытий можно отнести простоту технологии работ и возможность использования отходов промышленности (шлаковый щебень), к недостаткам — быструю потерю первоначальной ровности и необходимость в частом проведении ремонтных работ.

Строительство щебеночных покрытий во многом аналогично строительству щебеночных оснований. В отличие от оснований для щебеночных покрытий применяют более прочный щебень, а содержание минеральных частиц мельче 0,05 мм в смесях может составлять 7…25% по массе.

Щебеночные покрытия, как и щебеночные основания, строят по способу заклинки или из готовой щебеночной смеси. Выбор способа работ в основном зависит от наличия минеральных материалов и возможности их получения. При наличии природного щебеночного материала, в составе которого имеются зерна разной крупности, целесообразно применять плотную смесь. В случаях получения крупного щебня путем дробления камня на собственных дробильно-сортировочных установках или экономичной его доставки по железной дороге можно использовать метод заклинки.

На выбор технологии работ существенное влияние оказывают климатические условия региона. Сырая погода меньше влияет на качество щебеночного покрытия, устроенного по способу заклинки, чем из щебеночной смеси, в которой пылевато-глинистые частицы при увлажнении снижают устойчивость покрытия. В сухую погоду легче расстраивается щебеночное покрытие, созданное по способу заклинки.

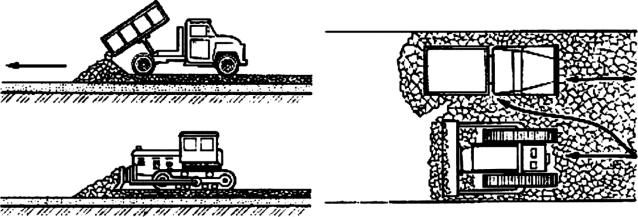

Рис. 17.5. Разравнивание щебня, доставляемого автомобилями-самосвалами:

а — доставка щебня; б — разравнивание щебня; бульдозерами; в — общий вид этих операций

После уплотнения нижнего слоя щебня для заполнения пустот в минеральном скелете рассыпают еще две фракции более мелкого щебня с поливкой водой и последующим уплотнением.

В первый период эксплуатации щебеночного покрытия регулируют движение автомобилей во избежание образования колей, наметают каменные высевки, выбрасываемые колесами.

При использовании в качестве покрытий грунтов и малопрочных минеральных материалов в укрепленном виде следует предусматривать устройство на них поверхностной обработки или водонепроницаемого защитного слоя для предотвращения износа покрытия и его разрушения от воздействия воды и мороза.

2. Строительство слоев дорожных одежд из грунтов и каменных материалов, обработанных вяжущими.

Дорожной одеждой называют укрепленную проезжую часть, которую устраивают в виде одного или нескольких конструктивных слоев из материалов разной прочности для создания прочной и ровной поверхности.

Воздействие нагрузки от колес автомобиля постепенно затухает с глубиной. Поэтому в верхних слоях одежды используют прочные строительные материалы, а в нижних — менее прочные, что снижает стоимость дороги.

Дорожные одежды по механическим свойствам делят на жесткие и нежесткие. К жестким относятся цементобетонные одежды, т. е. одежды, способные сопротивляться изгибу под действием колес автомобилей. Нежесткие дорожные одежды сооружают из малосвязных зернистых материалов, из материалов с органическими вяжущими (в частности, из асфальтобетонных смесей), а также из материалов, укрепленных добавками неорганических вяжущих (цемента, извести).

Верхний слой дорожной одежды называется покрытием. Этот прочный и относительно тонкий слой воспринимает непосредственно нагрузки от колес автомобилей и действие атмосферных факторов. Чтобы противостоять разрушению, сдвигу и истиранию, этот слой должен быть твердым, но не хрупким. Покрытие должно быть ровным и обеспечивать надежное сцепление колес автомобилей. Сцепление улучшают, нанося на покрытие слой изнашивания, который периодически восстанавливают.

Основание дорожной одежды служит главным несущим элементом. Слои основания должны быть прочными и связными, для чего их выполняют из каменных материалов или грунта, обработанного вяжущим материалом. Основание распределяет давление колес транспорта на грунт земляного полотна. В верхних слоях основания применяют более прочные материалы. Основание укладывают на земляное полотно. Верхние тщательно уплотненные слои земляного полотна называют грунтовым основанием. На грунтовое основание можно укладывать дополнительный слой основания из гравия, шлака, песка.

Тип дорожной одежды выбирают в зависимости от категории дороги, наличия местных или привозных материалов.

По использованию материалов различают следующие виды одежды: – из грунта с частичным введением в него зерновых добавок (щебня, гравия, песка); – из крупнозернистых материалов (щебня, гравия, песка), в которых грунт заполняет поры и является связующим; – только из колотых каменных материалов (гравия, щебня, камня, отходов доменного производства в виде шлаков); – из местного грунта или других материалов, обработанных органическим (битумом, дегтем) или минеральным (цементом) вяжущим материалом; – целиком из привозных материалов (каменной шашки, бетонных плит, блоков); – из смеси каменных материалов с органическими (асфальтобетоном) или минеральными (цементобетоном) вяжущими материалами. Грунты, гравий и щебень относятся к рыхлым материалам. Частицы материала удерживаются в слое за счет сил трения, которые увеличиваются в результате укатки.

Одежды из рыхлых материалов с введенными органическими вяжущими материалами получают прочность после уплотнения за счет сил трения между частицами и связующих свойств вяжущих материалов.

Одежды из асфальтобетонных и цементобетонных смесей получают прочность после уплотнения за счет вяжущих свойств материалов.

Одежды, составленные из отдельных плит и блоков, могут быть с прослойкой вяжущего материала между отдельными элементами или без нее.

Дорожные покрытия подразделяются на усовершенствованные, переходные и низшие (СНиП Н-Д.5—72). Усовершенствованные покрытия разделяют на капитальные и облегченные.

Ккапитальным относятся цементобетонные (монолитные и сборные); асфальтобетонные (укладываемые в горячем и теплом состоянии); мостовые из брусчатки и мозаики на каменном или бетонном основании.

Коблегченным относятся покрытия из асфальтобетонных смесей, укладываемых в теплом и холодном состоянии; дегтебетонные; из щебеночных и гравийных материалов, обработанных битумами или дегтями; из песчаных и супесчаных грунтов, обработанных битумной эмульсией с цементом в установке; слои изнашивания, изготовленные методом поверхностной обработки.

Переходными называют покрытия из щебня, гравия и других прочных материалов; из грунтов и местных слабопрочных каменных материалов, обработанных вяжущими материалами; мостовые из булыжного и колотого камня.

Низшими называют грунтовые покрытия, укрепленные или улучшенные местными материалами, а также покрытия, в которых использованы деревянные материалы.

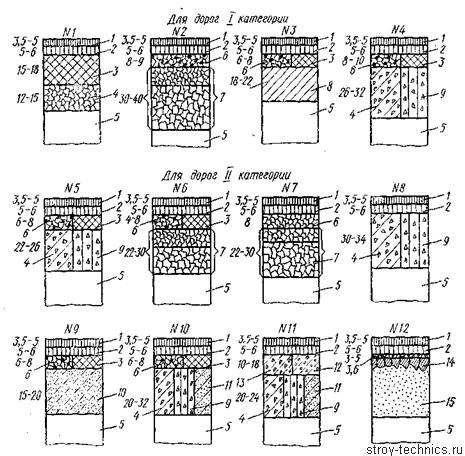

Одежды с асфальтобетонными покрытиями для дорог I, II и III категорий показаны на рис. 3.

Материалы и толщину отдельных слоев дорожных одежд выбирают на основе технико-экономического сопоставления возможных вариантов с учетом климатических зон, грунтовых условий, наличия местных материалов, степени механизации работ.

Асфальтобетонные покрытия укладывают на основания из асфальтобетонной смеси; щебня из естественного камня; черного щебня; щебня, укрепленного цементом или шлаком; щебня и гравия, укрепленных битумной эмульсией и цементом; грунта, укрепленного цементом или битумной эмульсией и цементом; булыжника; плотного асфальтобетона. На рис. 3 указана толщина конструктивных слоев покрытий и оснований.

Покрытия из горячего асфальтобетона устраивают в основном на проезжей части автомобильных дорог I, II и III категорий, а также на основных внутризаводских дорогах промышленных предприятий и строительных объектов. Теплый и холодный асфальтобетоны используют для устройства покрытий на дорогах III, IV и V категорий и на внутризаводских дорогах промышленных предприятий. Горячий, теплый и холодный асфальтобетоны применяют также для устройства покрытий на проезжей части городских улиц.

Рис. 3. Типы конструкций дорожных одежд с асфальтобетонным покрытием (№ 1—21):

1 — плотный асфальтобетон, 2 — пористый асфальтобетон, 3 — горячая или теплая асфальтобетонная смесь, 4~ рядовой щебень или гравийная смесь, укрепленные малыми дозами цемента (4—6%), 5 — дополнительный слой, 6 — горячий или теплый черный щебень; щебень с пропиткой вязким битумом или дегтем, 7 — фракционированный щебень, 8 — тощий бетон, 9 — рядовой щебень или гравийная смесь, укрепленные гранулированным шлаком или зола-ми-уноса ТЭЦ, 10 ~ грунт, укрепленный битумной эмульсией и цементом, 11 — грунт, укрепленный цементом, 12 ~ гравийная смесь, укрепленная битумной эмульсией и цементом, 13 — рядовой щебень, укрепленный битумной эмульсией и цементом, 14 — булыжная мостовая, IS ~ песок, 16 — холодный асфальтобетон, 17 — холодный черный щебень

Дорожные одежды с асфальтобетонными покрытиями имеют одноили двухслойное покрытие, одноили двухслойное основание и подстилающий (дополнительный) слой.

Толщина однослойного покрытия из асфальтобетона равна 3— 6 см, верхнего слоя двухслойного покрытия 3—5 см, нижнего слоя 4—6 см.

При увеличенной толщине слоя (до 20 см) плотность материала повышается, поэтому при удобном случае двухслойное покрытие заменяют однослойным.

Нижний слой покрытия и верхний слой основания можно укладывать как один слой равноценной толщины.

На мостах асфальтобетонные покрытия устраивают двухслойными (рис. 4). Чтобы исключить проникновение воды в плиты проезжей части, асфальтобетон должен быть повышенной водонепроницаемости. Если на мосту применена гидроизоляция, то слои покрытия укладывают на защитный слой.

Рис. 4. Конструкция асфальтобетонных покрытий на мостах: 1, 2 — верхний и нижний слои покрытия, 3 — выравнивающий слой, 4 — плита проезжей части, 5 — защитный слой, 6 — гидроизоляция

3. Строительство цементобетонных покрытий и оснований дорожных одежд.

Конструкции дорожных одежд

с цементобетонными покрытиями.

Жесткими называют дорожные одежды с конструктивными слоями из цементобетона. В зависимости от технологии строительства жесткие покрытия подразделяют на монолитные, сборные, сборномонолитные. Цементобетонные покрытия могут быть неармированными, армированными (в том числе непрерывно армированными) и дисперсно-армированными. Покрытия выполняют одно- и двухслойными.

В общем случае жесткая дорожная одежда с покрытием из монолитного цементобетона имеет следующие конструктивные слои: покрытие, выравнивающий слой, основание и дополнительные слои основания, выполняющие морозозащитные, дренирующие и теплоизолирующие функции. Типовые конструкции дорожных одежд с цементобетонным покрытием представлены на рис. 1.

Рис. 1 Типовые конструкции дорожных одежд с цементобетонным покрытием:

1 — цементобетон; 2 — асфальтобетон; 3 — бетон классов по прочности Btb0,8 — Btb1,2; 4 — щебень; 5 — песок или другой материал, укрепленный вяжущим; 6 — песок или гравийнопесчаная смесь; 7 — прослойка из полиэтиленовой пленки

В случае применения при строительстве покрытий комплекта машин, перемещающихся по рельс-формам, как правило, устраивают выравнивающий слой из обработанных вяжущим зернистых материалов. Выравнивающий слой предназначен для устранения неровностей на основаниях, обеспечения перемещения плит покрытия при изменении температуры, равномерного распределения давления от автомобилей, уменьшения напряжения в плитах при их короблении и пввышения стойкости поверхностного слоя основания.

При применении высокопроизводительных машин с автоматической системой обеспечения ровности для строительства оснований из материалов, укрепленных вяжущими, необходимость в устройстве выравнивающего слоя отпадает. В этом случае применяют полимерную пленку в качестве прослойки между покрытием и основанием.

Слои основания из тощего бетона, щебня, цементогрунта выполняют функцию как конструктивного, так и технологического слоя, обеспечивая движение бетоноукладчика и доставку бетонной смеси.

Их устраивают не менее чем на 160 см шире вышележащего слоя цементобетона, укладываемого бетоноукладчиками со скользящими формами. Уширение нижнего слоя на 80 см в каждую сторону необходимо для прохода гусениц бетоноукладчика.

Для снижения напряжений, возникающих при суточных и сезонных изменениях температуры воздуха, в цементобетонных покрытиях устраивают температурные швы сжатия, коробления, расширения и рабочие. Кроме перечисленных поперечных температурных швов устраивают и продольные швы. Продольный шов требуется при ширине покрытия более 4,5 м для предупреждения появления извилистых продольных трещин, образующихся от воздействия транспортных средств, неоднородного пучения и осадки земляного полотна.

Швы расширения предназначены для восприятия перемещений плит при их расширении под воздействием высоких летних температур. При правильном устройстве швов расширения они устраняют перенапряжение плит и исключают отрицательное влияние этих напряжений на продольную устойчивость покрытия, сколо- и трещинообразование. На прямолинейных участках покрытий расстояние между швами расширения определяют по табл. в зависимости от типа и толщины покрытия, а также от температуры воздуха во время строительства. Расстояния между швами расширения должны быть кратными длине плит в пределах диапазона.

Швы расширения в покрытии разрешается не устраивать: при толщине покрытия более 24 см, интервале температур во время бетонирования от +10 °С и выше; при укладке покрытия на укрепленное минеральными вяжущими основание без устройства разделяющей прослойки. Обязательным является устройство швов расширения при примыкании к мостам и путепроводам и в местах пересечения цементобетонных покрытий в одном уровне.

Конструкция поперечных швов расширения включает прокладку из упругого материала, штыревые соединения с гильзами-колпачками, каркасы-корзинки из стали для крепления штыревых соединений в проектном положении и паз в бетоне, заполненный герметизирующим материалом. Прокладку устанавливают в проектное положение вместе со штырями. Штыри и прокладки прочно закрепляют, для того чтобы предотвратить их смещение при распределении и уплотнении бетонной смеси. Прокладки и штыри закрепляют с помощью поддерживающих каркасов-корзинок из арматуры диаметром не менее 4 мм. Не допускается крепить штыри только к прокладке без опоры каркасов-корзинок на основание, так как не будет обеспечено вертикальное и прямолинейное положение прокладки в бетоне покрытия.

В случае если предусматривается устройство шва расширения в затвердевшем бетоне, для образования ровной трещины, которая служит маяком для нарезки шва, верх прокладки срезают на клин. Прокладку устанавливают так, чтобы после уплотнения бетона верх клина прокладки был ниже поверхности покрытия не более чем на 10…12 мм. Толщину прокладки принимают равной 30 мм. Устройство паза шва расширения выполняется на 3…5 мм шире прокладки, т.е. 33…35 мм. В конструкции шва расширения, устраиваемого перед мостами и путепроводами, не устанавливают досок-прокладок и штыревых соединений. Сквозной шов заполняют пористым легкосжимаемым материалом.

Технология строительства

цементобетонных покрытий

Транспортирование цементобетонной смеси. Готовые бетонные смеси транспортируют к месту укладки автомобилями-самосвалами, автобетоновозами или автобетоносмесителями. Кузова автомобилейсамосвалов должны быть водонепроницаемыми, иметь исправные затворы и гладкую поверхность. В автобетоносмесителях транспортируют на объект отдозированные на заводе сухие компоненты бетонной смеси. Затворение бетонной смеси водой и ее перемешивание производят на строительном объекте под наблюдением лаборанта или мастера. Дозировку воды принимают по заводским составам и уточняют опытным путем. Продолжительность перемешивания составляет не менее 4…5 мин.

Применяемые способы транспортирования бетонных смесей должны исключать возможность попадания в них атмосферных осадков, нарушения однородности, потери цементного раствора, а также обеспечивать предохранение смеси в пути от воздействия ветра и солнечных лучей. Доставленная с завода к месту укладки бетонная смесь должна иметь заданную подвижность, однородность и требуемый объем вовлеченного воздуха.

Для максимального использования производительности комплекта бетоноукладочных машин и получения бетона однородного состава смесь выпускают равномерно и непрерывно в течение смены. Количество транспортных средств устанавливают и корректируют с учетом дальности транспортирования смеси и полной загрузки комплекта машин по устройству покрытия и исключения перерывов в подаче смеси к месту укладки.

Кузова автобетоновозов или автомобилей-самосвалов после выгрузки бетонной смеси промывают водой. Максимально допустимая продолжительность транспортирования бетонной смеси, готовой к использованию, при температуре воздуха от 20 до 30 °С (при температуре смеси 18…20 °С) приведена в табл. 20.3.