- •Аннотация

- •Содержание

- •Введение

- •1 Общий раздел

- •1.2.1 Качественная оценка

- •1.2.2 Количественная оценка

- •2 Технологический раздел

- •2.1 Характеристика типа производства

- •2.2 Выбор вида заготовки

- •2.3 Выбор и обоснование технологических баз на две операции

- •2.4 Разработка маршрутов (в 2-х вариантах) изготовления детали с выбором оборудования и приспособлений

- •2.5 Расчет припусков на две операции аналитическим методом, на остальные табличным

- •2.6 Выбор режущего, вспомогательного и измерительного инструмента на операции

- •2.7 Расчет режимов резания, норм времени на две операции аналитическим на остальные табличным методом

- •3 Конструкторский раздел

- •3.1 Проектирование станочного приспособления

- •3.1.1 Описание конструкции и принцип действия

- •3.1.2 Расчет усилия зажима заготовки в приспособлении

- •3.2 Описание и расчет режущего инструмента

- •3.3 Описание и расчет мерительного инструмента

- •4.5 Расчет фонда заработной платы и среднемесячной заработной платы

- •4.6 Расчет себестоимости детали

- •4.7 Определение эффективности предлагаемых решений и сводные показатели проектируемого цеха (участка)

- •5 Техника безопасности и противопожарная безопасность

- •Список используемой литературы

3.3 Описание и расчет мерительного инструмента

Да контроля отверстия 60Н7(+0,03)применяем двухсторонний двухпредельный гладкий калибр

Калибры - это бесшкальные измерительные инструменты, формы и расположения поверхностей.

Предельные калибры служат для определения соответствия деталей размером, ограниченным предельными отклонениями. Калибры имеют проходную и непроходную измерительные поверхности. Проверяемое изделие считается годным, если проходной калибр проходит, а непроходной не проходит.

Отверстие 90Н7 относится к 7 квалитету.

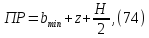

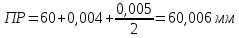

Расчет исполнительных размеров

Наибольший размер паза 60+0,03=60,03

Наименьший размер паза 60-0=60

Проходная сторона

где Z-отклонение середины поля допуска на изготовление проходного калибра относительно наименьшего предельного размера изделия, мкм z=4 мкм;

Н- допуск на изготовление калибра, мкм Н=5 мкм;

Y - допустимый выход размера изношенного проходного калибра за границу поля γ=3 мкм.

Непроходная наибольшая сторона

Наименьший размер изношенного проходного калибра

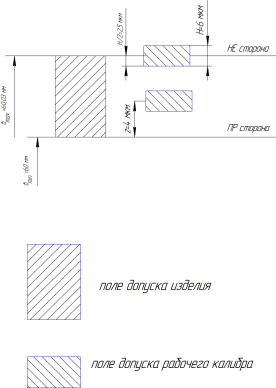

Схема расположения полей допусков

Рисунок

12 - Схема расположения полей допусков

Организационно-экономический раздел

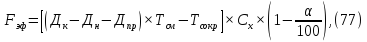

Определить годовой фонд времени работы оборудования по формуле (8, с. 81)

Дк

– количество календарных дней;

Дк

– количество календарных дней;

Дв – количество выходных дней;

Дпр – количество праздничных дней;

Сх – количество смен работы оборудования в течении суток;

α – процент потерь времени работы на ремонт и регламентированные перерывы (α=3%)

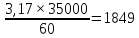

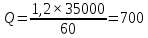

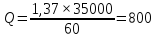

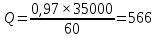

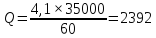

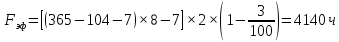

Определить трудоемкость на годовую программу (Q) на каждую операцию по формуле

(78)

(78)

где

Тшт

– штучное время на операцию;

N=35000 шт – годовая программа выпуска.

Таблица 13 – Трудоемкость по операциям на изготовление детали «Водило» на годовую программу

|

№ п/п |

Наименование |

Модель станка |

Штучное время на 1 дет/мин |

Годовая трудоемкость на программу, час

|

|

005 |

Токарная |

1М63В |

3,17 |

Q= |

|

Продолжение таблицы 13

| ||||

|

1 |

2 |

3 |

4 |

5 |

|

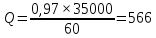

010 |

Токарная |

1М63В |

0,97 |

|

|

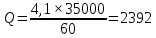

015 |

Расточная |

2622ВФ1 |

4,1 |

|

|

020 |

Токарная |

1М63ВФ3 |

2,02 |

|

|

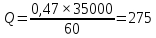

025 |

Протяжная |

7Б57 |

0,47 |

|

|

030 |

Токарная |

1М63В |

1,2 |

|

|

035 |

Шлифовальная |

3Т160 |

1,37 |

|

|

040 |

Токарная |

1М63В |

0,97 |

|

|

045 |

Расточная |

2622ВФ1 |

4,1 |

|

|

050 |

Расточная |

2622ВФ1 |

3,5 |

|

|

|

Итого: |

|

|

|

Расчет колличества оборудования и его загрузки

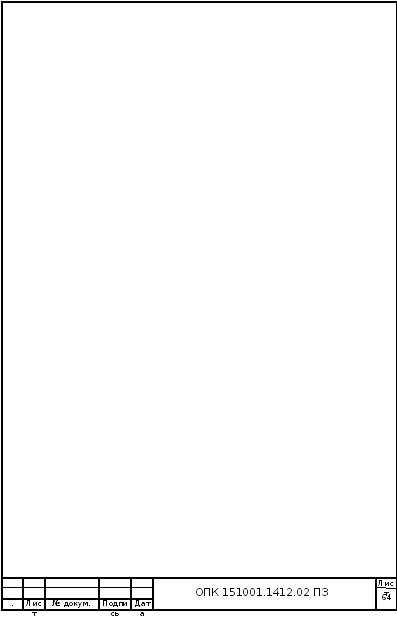

В массовом призводстве расчетное колличество станков определяется по формуле

где

Тшк

– сумма штучно-калькуционного времени

по операциям, выполняемым на данном

типе станков на 1 деталь, мин;

Ср – расчетное число оборудования.

Спр=1

Спр=1

Спр=1

Спр=1

Спр=1

Спр=1

Спр=1

Спр=1

Спр=1

Спр=1

Итого: Спр=10

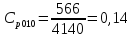

Коэффициент загрузки рабочих мест по операциям

Кз

– коэффициент загрузки оборудования;

Кз

– коэффициент загрузки оборудования;

Спр – принятое колличество станков.

Таблица 2 – Расчет колличества оборудования и коэффициент его загрузки

|

№ операции |

Наименование операции |

Оборудование |

Расчетное колличество станков, Ср

|

Колличество станков |

Коэф загрузки

|

|

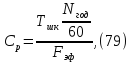

005 |

Токарная |

1М63 |

0,44 |

1 |

0,44 |

|

010 |

Токарная |

1М63 |

0,14 |

1 |

0,14 |

|

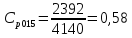

015 |

Расточная |

2622ВФ1 |

0,58 |

1 |

0,58 |

|

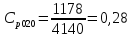

020 |

Токарная |

1М63Ф3 |

0,28 |

1 |

0,28 |

|

025 |

Протяжная |

7Б57 |

0,06 |

1 |

0,06 |

|

030 |

Токарная |

1М63 |

0,19 |

1 |

0,19 |

|

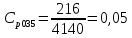

035 |

Шлифовальная |

3Т160 |

0,05 |

1 |

0,05 |

|

040 |

Токарная |

1М63 |

0,14 |

1 |

0,14 |

|

045 |

Расточная |

2622ВФ1 |

0,58 |

1 |

0,58 |

|

050 |

Расточная |

2622ВФ1 |

0,5 |

1 |

0,5 |

|

Итого: |

|

|

10 |

| |

Средний

коэффициент загрузки

График загрузки оборудования

Рисунок 13 – График загрузки оборудования

Таблица 14 – Догрузка оборудования и расчет количества станков и их загрузка с догрузкой

|

№ |

Наименование операции |

Спр |

Fэф*Спр |

Трудоемкость программы с догрузкой Fэф*догр |

Трудоемкость по заданной программе (Н/час) дано |

Кол.часов для догрузки 5гр-6гр |

Расчетное кол станков Спр |

Спр |

Коэф загрузки и оборудования 8/9 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

05 |

Токарная |

1 |

4140 |

3519 |

1849 |

1670 |

0,85 |

1 |

0,85 |

|

010 |

Токарная |

1 |

4140 |

3519 |

566 |

2953 |

0,85 |

1 |

0,85 |

|

015 |

Расточная |

1 |

4140 |

3519 |

2392 |

1127 |

0,85 |

1 |

0,85 |

|

020 |

Токарная |

1 |

4140 |

3519 |

1733 |

1786 |

0,85 |

1 |

0,85 |

|

025 |

Протяжная |

1 |

4140 |

3519 |

275 |

3244 |

0,85 |

1 |

0,85 |

|

Продолжение таблицы 14

| |||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

030 |

Токарная |

1 |

4140 |

3519 |

800 |

2719 |

0,85 |

1 |

0,85 |

|

035 |

Шлифовальная |

1 |

4140 |

3519 |

216 |

3303 |

0,85 |

1 |

0,85 |

|

040 |

Токарная |

1 |

4140 |

3519 |

566 |

2953 |

0,85 |

1 |

0,85 |

|

045 |

Расточная |

1 |

4140 |

3519 |

2392 |

1127 |

0,85 |

1 |

0,85 |

|

050 |

Расточная |

1 |

4140 |

3519 |

2041 |

1478 |

0,85 |

1 |

0,85 |

|

|

итого |

10 |

|

|

|

|

|

|

|

Таблица 15 – сводная ведомость оборудования

|

Наимено-вание оборудо-вания |

Мо-дель стан-ка |

Количество станков |

Габаритные размерымм |

Мощность кВт |

На 1 станок, руб |

Полная стоимость руб | |||||

|

На 1 станок |

На все |

цена |

Монтаж 15% |

Цена+монтаж |

| ||||||

|

Токарно-винторезный станок |

1М63 |

5 |

3550-1690 |

18,5 |

92,5 |

233000 |

34950 |

267950 |

1339750 | ||

|

Расточной станок |

2622Ф1 |

3 |

5300-3400 |

10 |

30 |

700000 |

105000 |

805000 |

2415000 | ||

|

Протяжной станок |

7Б57 |

1 |

2335-1355 |

5,5 |

5,5 |

250000 |

37500 |

287500 |

287500 | ||

|

Шлифовальный станок |

3Т160 |

1 |

2815-1900 |

4 |

4 |

350000 |

52500 |

402500 |

402500 | ||

|

Итого: |

|

|

|

|

132 |

|

|

|

4444750 | ||

Расчет площади участка и описание планировки оборудования

Общая

площадь производственного участка

Робщ=Рпр+Рвсп, (82)

где Рпр – производственная площадь;

Рвсп

– вспомогательная площадь.

Производственная площадь находится по формуле

(83)

(83)

где Спр – число однотипных станков;

Р1 –удельная площадь на единицу оборудования м3, она определяется умножением длины на ширину станка;

Р2 – удельная площадь на проходы, проезды на единицу оборудования, м3.

Вспомогательная площадь, занята под складскими помещениями, местами контролеров и ИРК, бытовые помещения.

(84)

(84)

где Рскл=15% от производственной площади;

Рирк=0,65 м2 на один станок;

Рконтр=6 м2 на одного контролера;

Рбыт=1,22 м2 на одного работающего.

Высота здания 6 м.

Стоимость 1 м3 здания 1500 рублей.

Для определения стоимости здания участка следует умножить общую площадь на высоту здания.

Р005=(3,550 1,690+10)

1,690+10) 1=15,99

м2

1=15,99

м2

Р010=(3,550 1,690+10)

1,690+10) 1=15,99

м2

1=15,99

м2

Р015=(5,3×3,4+10)×1=28,02 м2

Р020=(3,550 1,690+10)

1,690+10) 1=15,99

м2

1=15,99

м2

Р025=(2,335×1,355+10)×1=13,16

м2

Р030=(3,550 1,690+10)

1,690+10) 1=15,99

м2

1=15,99

м2

Р035=(2,815×1,9+10)×1=15,34 м2

Р040=(3,550 1,690+10)

1,690+10) 1=15,99

м2

1=15,99

м2

Р045=(5,3×3,4+10)×1=28,02 м2

Р050=(5,3×3,4+10)×1=28,02 м2

Рпр=192,51 м2

Рскл=0,15×192,51=28,87 м2

Рирк=0,65×10=6,5 м2

Рконтр=6 м2

Рбыт=1,22×25=30,5 м2

Рвсп=28,87+6,5+30,5+6=71,87 м2

Робщ=192,51+71,87=264,38 м2

Принимаем участок: 26×12

Площадь участка Робщ=312 м2

Определяем объем здания

(85)

(85)

Vзд=312×6=1872 м3

Стоимость здания 1500×1872=2 808 000 рублей.

Описание планировки оборудования

Станки участка располагаются последовательно на планировке вычерчивают габариты станков, пользуясь паспортными данными. На участке находят правильное и рациональное расположение станков. На планировке должны быть изображены все станки и устройства, грузоподъемные и транспортные механизмы, проходы и проезды, колоны с осями, наружные и внутренние стены, окна, ворота.

Должны быть указаны все необходимые размеры: ширина пролетов,

шаг

колон, ширина цеха, расстояние от станков

до стен, до колон и между станками

правилами охраны труда и удобствами

эксплуатации станков, регламентированы

размеры расстояний между станками,

размеры рабочего листа.

Перед станком предусматривается для рабочего шириной 750 мм. Положение рабочего для планировки обозначают кружком ø 500 мм, половина которого заштрихована, часть кружка, обращенная к станку, остается светлой.

При расположении проходов, проездов между тыльными или боковыми сторонами станков при одностороннем движении и транспортировке электротележками ширина проезда должна быть менее 1700 мм; а при двустороннем не менее 3000 мм.

Выбор транспортных средств

Для обеспечения работы участка необходимо иметь транспортные средства, на выбор которых большое влияние оказывает характер технологического процесса, габариты и масса обрабатываемых деталей, вид и количество оборудования, его расположение на участке и другие факторы.

Для транспортировки детали с одного рабочего места на другое и из пролета в пролет применяются: электрические тележки и кран-укосины.

Таблица 15 – Сводная ведомость подъемно-транспортного оборудования

|

Вид подъемно-транспортного оборудования |

Грузоподъемность, m |

Кол |

Мощность электродвигателя кВт, |

Стоимость подъмно-транспортного оборудования | |||

|

на 1 |

На все |

На 1 |

На все | ||||

|

Электротележка |

0,5 |

4 |

15 |

60 |

75000 |

300000 | |

|

Кран-балка |

1 |

2 |

22,5 |

45 |

150000 |

300000 | |

|

Итого: |

|

|

|

|

|

600000 | |

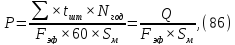

Расчет численности работающих

Определение численности основных производственных рабочих

Ведется по каждой профессии, по каждому квалифицированному разряду отдельно, исходя из трудоемкости за год с учетом многостаночного обслуживания.

где Q – трудоемкость годовой программы;

Fэф – эффективность годового фонда времени одного рабочего, час;

Fэф =1840 час;

Sм – количество станков-дублеров, который может обслуживать один человек;

Рассчитываем по операциям:

Токаря

Р005= =1,9

=1,9

Принимаем Рпр=2

Токаря

Р010=

Принимаем Рпр=2

Расточники

Р015=

Принимаем

Рпр=2

Токаря

Р020=

Принимаем Рпр=2

Протяжники

Р025=

Принимаем Рпр=2

Токаря

Р030=

Принимаем Рпр=2

Шлифовщики

Р035=

Принимаем Рпр=2

Токаря

Р040=

Принимаем Рпр=2

Расточники

Р045=

Принимаем Рпр=2

Расточники

Р050=

Принимаем

Рпр=2

Итого: 20 человек

В том числе

Токаря-10 чел

Расточники-6 чел

Шлифовщики-2 чел

Протяжники – 2 чел

Расчет численности вспомогательных рабочих

Численность

определяется укрупнено в процентном

отклонении от количества производственных

рабочих, местам по нормам обслуживания.

Для серийного производства 15-20%.

Принимаем вспомогательных рабочих – 4 человека

Принимаем рабочих следующих профессий

1 Наладчик оборудования 2 человек

2 Слесарь по ремонту 1 человек

3 Контролер 1 человек

Итого: 4 человека

Расчет численности руководителей и специалистов

Численность руководителей и специалистов принимаем укрупнено 11% от общей численности рабочих

0,11×20=2,2

Принимаем 2 человек

Мастер участка

Технолог

Таблица 16 – Сводная ведомость списочного состава по категориям рабочих

|

Наименование профессии |

Кол. Рабо- тающих Спр |

По разрядам |

По сменам |

Сред. тариф разряд |

Сред. тариф коэфиц | ||||||||||||

|

I |

II |

III |

IV |

V |

VI |

I |

II |

|

| ||||||||

|

Тарифный коэффициент |

|

| |||||||||||||||

|

1,0 |

1,1 |

1,2 |

1,3 |

1,58 |

1,8 |

|

| ||||||||||

|

Производственные рабочие | |||||||||||||||||

|

Продолжение таблицы 16

| |||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 | ||||||

|

1 токаря |

10 |

- |

- |

- |

10 |

- |

- |

5 |

5 |

III |

1,3 | ||||||

|

2 расточники |

6 |

- |

- |

- |

6 |

- |

- |

3 |

3 |

IV |

1,3 | ||||||

|

3 шлифовщик |

2 |

- |

- |

- |

- |

2 |

- |

1 |

1 |

II |

1,58 | ||||||

|

4 протяжники |

2 |

- |

- |

2 |

- |

- |

- |

1 |

1 |

II |

1,2 | ||||||

|

Итого: |

20 |

- |

- |

2 |

16 |

2 |

- |

10 |

10 |

|

| ||||||

|

Вспомогательные рабочие | |||||||||||||||||

|

1 Наладчик оборудования |

2 |

- |

- |

- |

- |

|

- |

1 |

1 |

II |

1,58 | ||||||

|

2. Слесарь по ремонту |

1 |

- |

- |

- |

1 |

- |

- |

1 |

- |

IV |

1.3 | ||||||

|

3. Контролер |

1 |

- |

- |

1 |

- |

- |

- |

- |

1 |

III |

1,2 | ||||||

|

Итого: |

4 |

|

|

1 |

1 |

|

|

2 |

2 |

|

| ||||||

|

Руководители и специалисты | |||||||||||||||||

|

Мастер участка |

1 |

- |

- |

- |

- |

- |

- |

1 |

- |

оклад | |||||||

|

Технолог |

1 |

- |

- |

- |

- |

- |

- |

1 |

- |

| |||||||

|

Итого: |

2 |

|

|

|

|

|

|

2 |

|

|

| ||||||

|

Итого: |

26 |

|

|

|

|

|

|

14 |

12 |

|

| ||||||

Таблица 17 – Сводная ведомость по категориям работающих

|

Категория работающих |

Численность всего |

По сменам

I II |

В % от численности основных рабочих |

В % от общей численности | |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Производственные рабочие |

20 |

10 |

10 |

- |

76,9 |

|

Вспомогательные

рабочие |

4 |

2 |

2 |

20 |

15,3 |

|

ТР и МОП |

2 |

2 |

|

10 |

7,69 |

|

Итого: |

26 |

14 |

12 |

|

|

Организация рабочих мест и обслуживание производства

Рабочее

место – это зона трудовых действий

рабочего, оснащенная оборудованием,

инструментом, оснасткой. На рабочем

месте выполняются рабочим определенные

производственные операции.

Организация рабочего места – это оснащение его средствами и предметами труда, размещенными в определенном порядке. Сем рациональнее организовано рабочее место, чем оно удобнее, тем выше производительность труда, меньше не производительные потери рабочего времени.

Для оценки технического уровня рабочих мест применяют следующие показатели.

Для рабочих мест с оборудование: производительность применяемого оборудования; соответствие оборудования требованиям обеспечения качества продукции; прогрессивность применяемого технологического процесса; технологическая оснащенность рабочего места.

Для рабочих мест без оборудования: обоснованность использования ручного труда; обеспеченность рабочего инструментом; технический уровень и качество используемого инструмента.

Организационный уровень рабочего места: рациональность планировки; количество и трудоемкость закрепленных работ, сменность и др.

Условия труда и техника безопасности: соответствие санитарно-гигиенических условий нормативным требованиям; применение тяжелого физического труда; монотонность труда; обеспечение безопасности труда.

На машиностроительных предприятиях важной задачей является задача организации и обслуживания рабочих мест станочников. Обеспечение рабочих мест материалами (заготовками), инструментом, выдача им сменных заданий, наладка и ремонт оборудования, прием готовой продукции – все это должно быть организованно таким образом, чтобы простой рабочего был минимален.

Необходимо комплексно оборудовать рабочее место, оснастить его всем необходимым и организовать рациональное обслуживание рабочего места.

При организации рабочего места станочника следует соблюдать

инструкции

по эксплуатации оборудования, технике

безопасности, санитарные нормы и др.

Пространство, занимаемое рабочим местом,

должно быть достаточным для того, чтобы

рабочие могли производить все необходимые

движения и перемещения при выполнении

производственных операций. Необходима

также система сигнализации и связи,

обеспечивающая обмен информацией между

рабочим и мастером, а также службами

внутрицехового обслуживания.

Основными задачами организации обслуживания рабочих мест являются выявление непроизводительных затрат и потерь рабочего времени.

Организация обслуживания рабочих мест отражается на себестоимости продукции, так как в себестоимость продукции входит такая статья затрат, как расходы на содержание и эксплуатацию оборудования. Таким образом, организация рабочих мест и их эффективное обслуживание являются одной из главных задач организации производства.

час

час