- •Аннотация

- •Содержание

- •Введение

- •1 Общий раздел

- •1.2.1 Качественная оценка

- •1.2.2 Количественная оценка

- •2 Технологический раздел

- •2.1 Характеристика типа производства

- •2.2 Выбор вида заготовки

- •2.3 Выбор и обоснование технологических баз на две операции

- •2.4 Разработка маршрутов (в 2-х вариантах) изготовления детали с выбором оборудования и приспособлений

- •2.5 Расчет припусков на две операции аналитическим методом, на остальные табличным

- •2.6 Выбор режущего, вспомогательного и измерительного инструмента на операции

- •2.7 Расчет режимов резания, норм времени на две операции аналитическим на остальные табличным методом

- •3 Конструкторский раздел

- •3.1 Проектирование станочного приспособления

- •3.1.1 Описание конструкции и принцип действия

- •3.1.2 Расчет усилия зажима заготовки в приспособлении

- •3.2 Описание и расчет режущего инструмента

- •3.3 Описание и расчет мерительного инструмента

- •4.5 Расчет фонда заработной платы и среднемесячной заработной платы

- •4.6 Расчет себестоимости детали

- •4.7 Определение эффективности предлагаемых решений и сводные показатели проектируемого цеха (участка)

- •5 Техника безопасности и противопожарная безопасность

- •Список используемой литературы

2.6 Выбор режущего, вспомогательного и измерительного инструмента на операции

Таблица 11 – Выбор режущего, вспомогательного и измерительного инструмента на операции

|

№ операции |

Наименование операции |

Режущий инструмент |

Вспомогательный инструмент |

Измерительный инструмент |

|

1 |

2 |

3 |

4 |

5 |

|

Продолжение таблицы 11 | ||||

|

1 |

2 |

3 |

4 |

5 |

|

005 |

Токарная |

Резец проходной Т5К10, сверла

ø25,5, ø56 ИВ 208-79 |

|

Штангенциркуль ГОСТ 166-80 |

|

010 |

Токарная |

Сверла ø25,5,ø56 ИВ 208-79 |

|

Штангенциркуль ГОСТ 166-80 Индикатор ГОСТ 577-80 |

|

015 |

Расточная |

Фреза ø20 Т813, сверло ø20 ИВ 208-79 |

|

Штангенциркуль ГОСТ 166-80 |

|

020 |

Токарная |

Резец

канавочный в=2,2 |

|

Шаблон

для контроля канавки в=2,2 Н13, прибор

для контроля ø |

|

025 |

Протяжная |

Протяжка в=18D10 ГОСТ 18217-80 |

|

Нутромер ГОСТ 10-88, образец шероховатости ГОСТ 9378-75 |

|

030 |

Токарная |

Резец проходной Т15К6 |

|

Микрометр ГОСТ 6507-78, штангенциркуль ГОСТ 166-80, индикатор ГОСТ 577-80 |

|

035 |

Шлифовальная |

Шлифовальный круг |

|

Микрометр ГОСТ 4381-80 Образец шероховатости ГОСТ 9378-75 Индикатор ГОСТ 577-80 |

|

040 |

Токарная |

Резец проходной Т15К6 |

|

Индикатор ГОСТ 577-80 Штангенциркуль ГОСТ 166-80 |

|

Продолжение таблицы 11

| ||||

|

1 |

2 |

3 |

4 |

5 |

|

045 |

Расточная |

Сверло ø10,5, ø25, ø37 ИВ 208-79. Зенкер ø40 №1 ГОСТ 3231. Развертка ø40Н7 черновая и чистовая ГОСТ 1672-80. Фреза ø 20 СТПИФ 5-80 |

|

Калибр-пробка ø40Н7 ГОСТ 14810-80 Образцы шероховатости ГОСТ 9378-75 |

|

050 |

расточная |

Сверло ø5 ИВ 204-79. Фреза ø40 ГОСТ 17026-71 Зенковка ГОСТ 14953-80 |

|

Штангенрейсмосс ГОСТ 164-80 Нутромер НН ГОСТ 10-75 Штангенциркуль ГОСТ 166-80 |

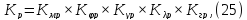

2.7 Расчет режимов резания, норм времени на две операции аналитическим на остальные табличным методом

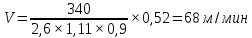

Расчет аналитическим методом.

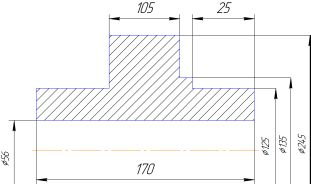

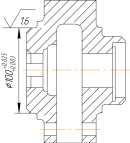

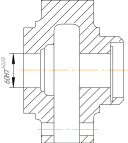

Операция 005 токарная

Станок токарно-винторезный модели 1М63В

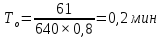

Рисунок 8 – Эскиз заготовки

Содержание операции: сверлить отверстие диаметром 25,5

Основные характеристики токарно-винторезного станка модели 1М63

Наибольший диаметр обрабатываемой заготовки, мм ……………….…….630

Расстояние между центрами, мм ……………………………………………1400

Частота вращения шпинделя, мин-1 …………………………………...…10-1250

Мощность электродвигателя главного движения, кВт ……………………….13

Приспособление:

четырехкулачковый патрон.

Режущий инструмент: резец проходной, сверло.

Измерительный инструмент: штангенциркуль ГОСТ 166-80.

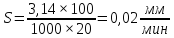

Расчет режимов резания

Переход 1. Черновое точение

Назначение режимов резания

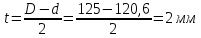

Определяем глубину резания t, мм

t=0,5D (17)

где D – диаметр сверла.

t=0,5×25,5=12 мм

t принимаем 12 мм

Определяем подачу S:

S=0,8-1,3 мм/об

Принимаем S=1 мм/об

Период стойкости резца Т=120 мин

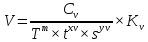

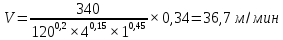

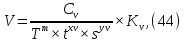

Определяем расчетную скорость резания Vр по формуле

(18)

(18)

где

Сv

=340 – коэффициент

D – диаметр сверла;

Т

– стойкость, 25 мин;

m=0,20, уv=0,8; xv=0,15 – показатели степени;

s

– подача;

Кv

– общий поправочный коэффициент

(19)

(19)

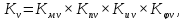

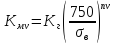

где Кмv – коэффициент учитывающий влияние физико-механических свойств обрабатываемого материала, определяется по формуле

Киv =0,65 – коэффициент, учитывающий качество материала заготовки;

Кφv =0,7 – коэффициент, учитывающий влияние параметров резца;

Кnv=0,8 – коэффициент, отражающий состояние поверхности заготовки

(20)

(20)

где

Кг=0,8

- коэффициент, характеризующий группу

стали по обрабатываемости;

nv

=1,0 – показатель степени;

–прочность

при растяжении.

–прочность

при растяжении.

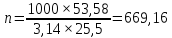

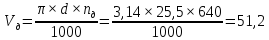

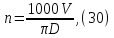

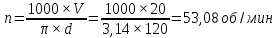

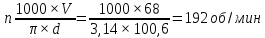

Определяем частоту вращения шпинделя n по формуле

(21)

(21)

Подставив

числовые значения, получим

об/мин

об/мин

Принимаем nд=640 об/мин.

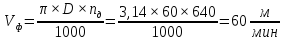

Определяем действительную скорость резания V

м/мин

(22)

м/мин

(22)

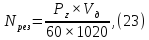

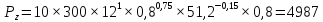

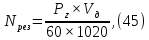

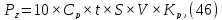

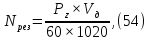

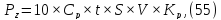

Определяем мощность резания Nрез по формуле

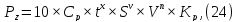

где Рz – тангенсальная составляющая силы резания, определяется

где

Ср

– коэффициент

;

;

x=1,0; у=0,75; n=-0,15 – показатели степени;

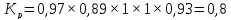

Кр – произведение ряда коэффициентов, находим по формуле

где

Кφр=0,89;

Кур=1;

=1;

=1; =0,93

– поправочные коэффициенты учитывающие

геометрические параметры режущей части

инструмента;

=0,93

– поправочные коэффициенты учитывающие

геометрические параметры режущей части

инструмента;

Кмр – поправочный коэффициент учитывающий влияние качества

обрабатываемого

материала на силовые зависимости,

определяем по

формуле;

где

n=0,75

– показатель степени

.

.

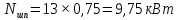

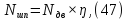

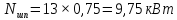

Проверяем достаточна ли мощность привода станка Nшп

где Nдв=13 кВт – мощность по паспорту станка;

ŋ=0,75 – КПД станка.

Проверяем неравенство: Nрез<Nшп, 4,18 кВт<9,75 кВт, следовательно, обработка возможна.

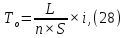

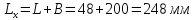

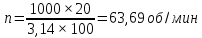

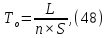

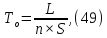

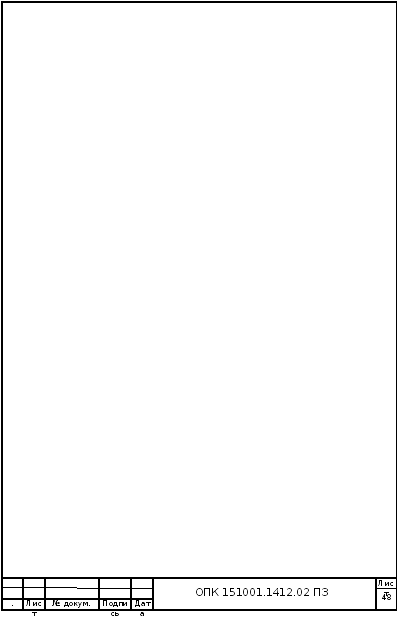

Определяем основное время То по формуле

где i=1 – число проходов;

L

– длина прохода резца, мм. Определяется

по формуле

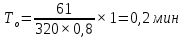

где l=48 – длина обработки, мм;

l1=5 (7, стр. 517)

l2=8 (7, стр. 517)

Табличным методом рассчитываем следующими переходы на данной операции.

Переход 2. Сверлить отверстие ø50

Определяем глубину резания

t принимаем 12 мм

Определяем подачу

S=0,8-1,3 мм/об

Принимаем S=0,8 мм/об

V – принимаем с 1 перехода

Принимаем nд=320 об/мин

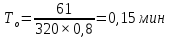

Определяем основное время Т0 по формуле

где i=1 – число проходов;

L – длина прохода резца, мм. Определяется по формуле

где l=48 – длина обработки, мм;

l1=5 (7, стр. 517)

l2=8 (7, стр. 517)

Определяем основное общее время Тобщ, которое определяется как сумма основного времени со всех переходов.

Тобщ=0,2+0,2=0,4 мин

7. Определяем вспомогательное время Твсп по формуле

Твсп=tуст+tперех, (33)

где tуст=1,17 – время связанное с установкой, снятием и переустановкой детали, в мин [9, стр.131 табл. 70];

tперех=0,5 – время связанное с переходом.

Твсп=1,17+0,5=1,67 мин

Определяем оперативное время Топ

Топ=То+Твсп, (34)

Топ=0,4+1,67=2,07 мин

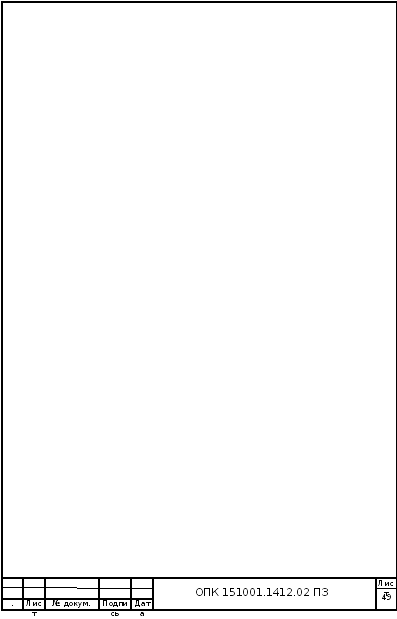

Определяем штучное время Тшт по формуле

Тшт=(То+Твсп)×(1+(К/100)) (35)

Тшт=(0,4+1,67)×(1+0,09)=2,3 мин

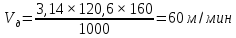

Расчет аналитическим методом.

Операция 035: Круглошлифовальная

Оборудование: Круглошлифовальный станок модели 3Т160.

Рисунок 9 - Эскиз заготовки

Содержание

операции: шлифовать поверхность диаметром

100k6

Основные технические характеристики круглошлифовального станка модели 3Т160

Наибольший диаметр обрабатываемой детали, мм …………………….…280

Наибольшая длина обрабатываемой детали, мм …………………………1000

Длина шлифования, мм ……………………………………………………..130

Максимальная частота вращения шпинделя, об/м ……………………….1250

Измерительный

инструмент: микрометр ГОСТ 4381-80, образцы

шероховатости ГОСТ 9378-75, индикатор ГОСТ

577-80.

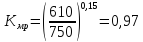

Чистовое точение.

Назначение режима резания:

Переход 1.

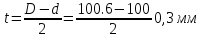

Определяем глубину резания

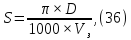

Определяем подачу

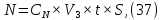

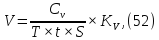

Определяем эффективную мощность

где d – диаметр шлифования, мм

СN=1,3; [6, стр.301-303]

Vз=20; [6, стр.301-303]

Х=0,85; [6, стр.301-303]

Y=0,7; [6, стр.301-303]

r=0,75; [6, стр.301-303]

По паспорту принимаем N=13кВт

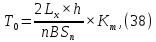

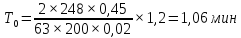

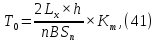

Определяем основное время

где Lх – длина продольного хода стола (или шлифовального круга) в мм, в случае шлифования с выходом круга в обе стороны

h – припуск на сторону в мм;

n – число оборотов детали в мин;

где V – окружная скорость детали;

d – диаметр обрабатываемой детали в мм;

По паспорту принимаем n=63 об/мин

В – ширина шлифовального круга, мм;

Sn – продольная подача на один оборот детали в долях ширины круга;

Кm – коэффициент, учитывающий точность шлифования и износ круга (1,2-1,4).

Табличный метод

Переход 2.

Содержание

операции: шлифовать диаметр 120к6

Определяем глубину резания

Скорость резания и подачу принимаем с первого перехода

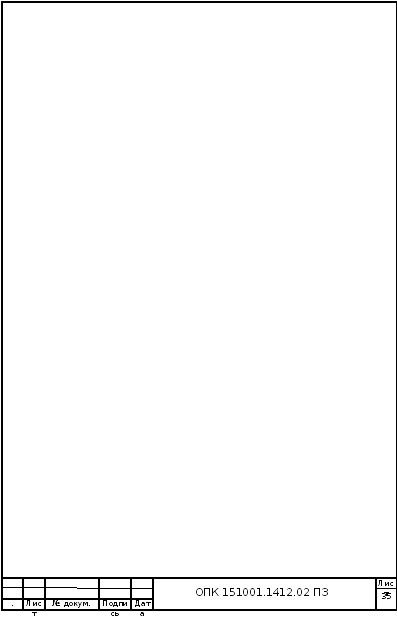

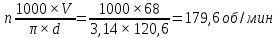

Определяем частоту вращения шпинделя

По паспорту принимаем n=50 об/мин

Определяем основное время

Определяем общее основное время Тобщ

Тобщ=Т01+Т02 , (42)

Тобщ=1,06+1,33=2,39 мин

Определяем вспомогательное время

tуст=7,2 мин

tпер=0,41 мин

tизм=0,16 мин

Твсп= tуст+ tпер+ tизм=7,2+0,41+0,16=7,77 мин

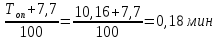

Определяем оперативное время

Топ=Тобщ+tобс+tотл, (43)

где tобс=7,7 – время на обслуживание рабочего места в % от оперативного времени;

tотл =7,7 – время на естественные надобности в % от оперативного времени

tобс=

Расчет табличным методом.

Операция 020 токарная

Переход 1.

Оборудование: Токарно-винторезный станок модели 1М63Ф3

Содержание операции: расточить отверстие ø 60Н7

Рисунок 10 - Эскиз заготовки

Основные характеристики токарно-винторезного станка модели 1М63

Наибольший диаметр обрабатываемой заготовки, мм…..…………....…….630

Расстояние между центрами, мм ……………………….……….……….…1400

Частота вращения шпинделя, мин-1 …..………………………...……….10-1250

Мощность электродвигателя главного движения, кВт …………..…………..13

Приспособление:

четырехкулачковый патрон.

Режущий инструмент: сверло ø25, ø50 ИВ 208-79

Измерительный инструмент: штангенциркуль ГОСТ 166-80 ШЦ III; индикатор ГОСТ 577-80

Вспомогательный инструмент: четырехкулачковый патрон.

Расчет режимов резания

Определяем глубину резания t, [6, стр. 276 табл. 25]

определяем подачу S

S=0,8-1,3 мм/об

Принимаем S=0,8 мм/об

Период стойкости резца Т=120 мин [6, стр.279 табл. 30]

Определяем скорость резания V по формуле

Vр=114,5 м/мин

где Сv=9,8 коэффициент [6, стр. 278 табл. 28]

х=0,15; у=0,45; m=0,20 – показатели степени;

Кv – общий коэффициент учитывающий фактическое условие резания. Равен 0,52.

Определяем частоту вращения шпинделя n

Принимаем nд=320 об/мин

Определяем фактическую скорость резания Vф

Определяем мощность резания Nрез по формуле

Проверяем достаточна ли мощность привода станка Nшп

Проверяем

неравенство: Nрез

1,8< Nшп

9,75 кВт, следовательно, обработка возможна.

Определяем основное время То по формуле

где L=l+l1+l2 – длина прохода резца, мм;

l=48 – путь резания, мм;

l1=5 – путь врезания, мм;

l2= 8 – путь перебега, мм.

Переход 2.

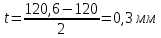

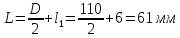

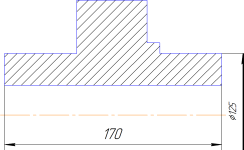

Содержание операции расточить ø110 мм

Рисунок 10 - Эскиз заготовки

Определяем глубину резания

Скорость резания и подачу принимаем с первого перехода.

Определяем частоту вращения шпинделя

По паспорту принимаем n=320 об/мин

Определяем основное время

Определяем общее основное время

Тобщ=Т01+Т02, (50)

Тобщ=0,2+0,15=0,35 мин

Определяем вспомогательное время

Твсп=1,17+0,5=1,67 мин

Определяем оперативное время

Топ=Тобщ+Твсп=0,35+1,67=2,02 мин (51)

Определяем штучное время

Операция 030 токарная

Содержание операции: точить ø120,6 мм

Оборудование: токарно-винторезный станок модели 1М63

Рисунок 11 - Эскиз заготовки

Основные характеристики токарно-винторезного станка модели 1М63

Наибольший

диаметр обрабатываемой заготовки,

мм………………...…….630

Расстояние между центрами, мм ….…………………………………………1400

Частота вращения шпинделя, мин-1 …………………………………...…10-1250

Мощность электродвигателя главного движения, кВт ……………………….13

Приспособление: четырехкулачковый патрон.

Измерительный

инструмент: микрометр ГОСТ 6507-78,

штангенциркуль ШЦ III

ГОСТ 166-80, индикатор ГОСТ 577-80.

Переход 1.

Назначение режима резания

Определяем глубину резания

Принимаем подачу S=0,8 мм/об

Определяем скорость резания

Определяем частоту вращения шпинделя

По паспорту принимаем n=160 об/мин

Определяем действительную скорость резания

Определяем мощность, затраченную на резание

Nрез=9,3

Рz=9390,6

Проверяем следующее неравенство Nрез<Nшп

9,3<9,75, следовательно, обработка возможна.

Определяем основное время

L=l+l1

l=22 мм

l1=6мм

Переход 2.

Точить ø130 мм

Определяем глубину резания

Скорость резания и подачу принимаем с первого перехода

Частота вращения шпинделя равна

По паспорту принимаем n=100 об/мин

Действительная скорость резания равна

По паспорту принимаем Vд=41 ми/мин

Определяем основное время

Переход 3.

Точить отв. Ø100,6

Глубина резания t=2 мм

Скорость резания и подачу принимаем с первого перехода.

Определяем частоту вращения шпинделя

По паспорту принимаем nд=160 об/мин

Определяем основное время

Определяем общее основное время

Тобщ=0,2+0,8+0,4=1,4 мин

Определяем вспомогательное время

Твсп=1,17+0,5=7,67 мин

tуст=1.17 мин

tпер=0,5

мин

Определяем штучное время

Операция 015 расточная

Содержание операции: сверлить отв. Ø20 мм

Оборудование: горизонтально-расточной станок модели 2622ВФ1

Основные характеристики горизонтального-расточного станка с ЧПУ 2622ВФ1

Диаметр шпинделя, мм ………………………………………………………110

Частота вращения шпинделя, об/мин ………………………………..12,5-1250

Рабочие подачи бабки, мм/мин ………………………………………..1,4-1110

Рабочие подачи шпинделя, мм/мин …………………………………...2,2-1760

Мощность главного привода, кВт ………………………………………...8,5/10

Габаритные размеры станка, мм ……………………………...5300×3400×1000

Операция 025 протяжная

Оборудование: горизонтально-расточной станок модели 7Б57

Содержание операции: протянуть шпоночный паз b=18D10 мм, выдержав размер t=64,4±0,2 мм

Техническая характеристика протяжного станка модели 7Б57

Наибольшая длина хода салазок, мм …………………………………….....2000

Размер рабочей поверхности опорной плиты ………………………….560×560

Скорость рабочего хода протяжки, м/мин ………………………………1,0-6,15

Мощность, кВт………………………………………………………………….37

Габаритные

размеры ……………………………………………9400×2500×1910

Технико-экономические сравнения вариантов обработки

Критерием экономической оценки варианта обработки является минимум затрат на изготовление продукции. При выборе варианта технологического маршрута приведенные затраты могут быть определены в виде удельных величин на один станок – час работы оборудования.

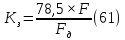

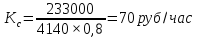

Часовые приведенные затраты Сп.з определяются по формуле, (1, с. 59)

Сп.з=(Сз+Счз)+Ен×(Кс+Кз) (57)

где Сз – основная и дополнительная заработная плата;

Счз – часовые затраты на эксплуатацию рабочего места;

Ен=0,15 – нормальный коэффициент экономической эффективности капитальных вложений;

Кс и Кз – удельные часовые капитальные вложения в станок и здания.

Так как предполагаемые технологический процесс отличается от базового токарной обработкой, произведем расчет по этим опреациям.

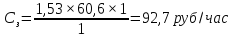

Основная и дополнительная заработная плата определяется по формуле, (1, с. 59)

где ε=1,53 – коэффициент учитывающий дополнительную зарплату;

Стф=60,6 – часовая тарифная ставка сдельщика-станочника

соответствующего разряда; (1, с. 454)

К=1 – коэффициент учитывающий зарплату наладчика;

М=1

– количество станков, обслуживающих

один рабочим.

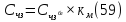

Часовые затраты на эксплуатацию рабочего места, определяется по формуле

где Счзбл=4,46 руб/час;

Км=3,6 – коэффициент; (1, с. 382)

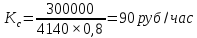

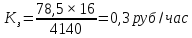

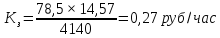

Удельные часовые капитальные вложения в станок и здание определяют по формулам

где Ц=60000 балансовая стоимость станка, в руб;

Fд=4140 действительные годовой фонд времени работы оборудования, в часах;

ŋз=0,8 – коэффициент загрузки оборудования;

F – производственная площадь, занимаемая станком с учетом проходов и проездов, определяется по формуле

F=f×Кf (62)

где f – площадь станка в плане, в м2. f=5,78×2=11,56. К полученной площади

необходимо добавить 10%, так как станок с ЧПУ, f=12,72 м2;

Кf=1,25 – коэффициент учитывающий дополнительную площадь на

проходы и проезды, м2.

F=12,72×1,25=16 м2

Сп.з=(92,7+16,056)+0,15×(90+0,3)=122

руб

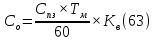

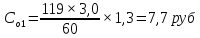

Технологическая себестоимость операции определяется по формуле (1, с. 59)

где Кв=1 – коэффициент выполнения норм

Для базового варианта основная и дополнительная заработная плата остается аналогичной проектному варианту, поэтому рассчитываем удельные часовые капитальные вложения в станок и здание.

F=11,56×1,25=14,57 м2

Сп.з=(92,7+16,056)+0,15×(70+0,27)=119 руб

Определяем технологическую себестоимость операции:

Таблица

12 – Сравнительная ведомость

|

Наименование исходных данных |

Базовый вариант |

Проектный вариант |

|

Тип и модель станка |

1М63 |

1М63Ф3 |

|

Стоимость станка, руб |

233000 |

300000 |

|

Время на обработку, мин |

3,0 |

1,5 |

|

Мощность оборудования, кВт |

22 |

22 |

|

Количество станков, шт |

1 |

1 |

|

Технологическая себестоимость операции, руб |

7,7 |

3,05 |

Рассчитываем годовой экономический эффект по формуле

Эг=(С02-С01)×N (64)

Эг=(7,7-3,05)×35000=162750 руб

Расчеты показывают, что замена станка модели 1М63 на модель 1М63Ф3 следовательно принимаем его к разработке.

Анализ заводского технологического процесса, включая его соответствие требованиям международного стандарта ИСО 9000. Актуальность технологического процесса изготовления детали

Технологические процессы в серийном и массовом производстве разрабатывают развернутыми, то есть разбивают на отдельные операции с подробным перечислением последовательности выполнения всех приемов

работы

в пределах каждой операции. Заводской

технологический процесс оформлен

технологическими документами общего

и специального назначения по ГОСТ

3.1102-74.

Маршрутная карта является обязательным документом, заполнена в соответствии с требованиями по ГОСТ 3.1118-82.

Маршрутная карта содержит описание технологического процесса изготовления детали «Водило», включая контроль по всем операциям в технологической последовательности с указанием данных об оборудовании, материальных и трудовых нормативах.

Операционные карты механической обработки составлены в соответствии с ГОСТ 3.1104-74 и ГОСТ 3.1404-74 (который отменен)

В операционной карте описаны технологические операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения.

К каждой операционной карте приложена карта эскизов по ГОСТ 3.1105-74, которая необходима при выполнении технологического процесса, операции и переходы изготовления детали включая контроль.

Операционные карты технического контроля оформлены по ГОСТ 3.1502-74 формат 1 и 1А. в них описаны технологические операции технического контроля.

Все разработанные технологические документы скомплектованы и сгруппированы в следующей последовательности: титульный лист, карта эскизов с указанием инструкции по технике безопасности для всех видов работ согласно технологического процесса, маршрутная карта, операционные карты, карты эскизов, операционные карты технического контроля.

Международные стандарты ИСО 9000 устанавливают степень ответственности за качество выпускаемой продукции.

Качество продукции – это совокупность свойств продукции, обуславливающих её пригодность удовлетворят определенные потребности в соответствии с её назначением (ГОСТ 1546-76).

Нормативные стандарты ИСО 9001, ИСО 9002, ИСО 9003 – основные модели систем обеспечения качества на различных стадиях

производственного

процесса изготовления продукции.

При разработке любого проекта должны быть гарантированны безопасность изделия и его экологическая чистота.

В России приняты стандарты ГОСТ ИСО 9001-96; 9002-96; 9003-96, которые представляют собой идентичные тексты стандартов ИСО 9001; 9002; 9003.

Для обеспечения качества продукции на заводе существует метрологическое обеспечение качества.

Метрология – наука об измерениях, методах и средствах обеспечения их единства и способах достижения заданной точности.

Надзор за средствами измерений осуществляется государственной метрологической службой (МГН). Проверка средств измерений состоит в определении их погрешностей и возможности применения.

Основные виды проверки:

Первичная – при выпуске средств измерений и после ремонта.

Периодическая – проводящаяся через определенный промежуток времени эксплуатации по графику.

Внеочередная – инспекционная.

Деталь «Водило» выполнена из стали 45, ГОСТ 1050-88. Заготовка – поковка ø282 (±8)×201 (±6) мм.

Обработка заготовки начинается с токарной обработки под чистовую обработку на токарно – винторезном станке модели 1М63.

При обработке используются: резцы, оснащенные твердосплавными пластинками Т5К10 (проходные, подрезныея) и Т15К6 (канавочный,

расточной); сверла ø10,5, ø25, ø50, ø20, ø37, ø5; шлифовальный круг; протяжка; фрезы ø20, ø40; зенкер ø40 №1; развертка ø40Н7 черновая и чистовая; зенковка; метчики.

Контроль поверхностей производится стандартными инструментами (штангенциркуль ГОСТ 166-89, штангенциркуль ГОСТ 166-80), а также специальными измерительными инструментами (индикатор, микрометр, нутромер, калибр-пробка, шаблоны, штангенрейсмосс).

На

операции 020 токаркой производится:

подрезка торца в размер 165 мм; расточка

отверстия ø60Н7(+0,03).

Расточка фаски 3×450;

расточка выточки ø80Н7(+0,03)

с подрезкой торца в размер 18 мм; расточка

выточки ø72 с подрезкой торца в размер

2 мм; расточка отверстия ø90Н7(+0,035);

расточка канавки ø93,5+0,35

в=2,2Н13(+0,14).

Обработка производится на токарно-винторезном

станке модели 1М63 проходным, расточным

и канавочным резцами Т15К6.

Контроль поверхностей осуществляется: шаблоном для контроля канавки в=2,2Н13; прибор для контроля ø93,5+0,35; индикатором ГОСТ 577-80; нутромером ГОСТ 10-80; штангенциркулем ГОСТ 166-80.

На

операции 025 протяжной производится:

протяжка шпоночного паза в=18D10

).

Обработка осуществляется на горизонтально

– протяжном станке модели 7Б57 протяжкой

в=18D10

ГОСТ 18217-80.

).

Обработка осуществляется на горизонтально

– протяжном станке модели 7Б57 протяжкой

в=18D10

ГОСТ 18217-80.

Контроль поверхностей производится: нутромером ГОСТ 10-80; образцы шероховатости ГОСТ 9378-75.

На

операции 035 шлифовальной производится:

шлифование поверхностей ø100к6 )

и ø120к6

)

и ø120к6 ).

Обработка осуществляется на

круглошлифовальном станке моделиWR4/2000

шлифовальным кругом.

).

Обработка осуществляется на

круглошлифовальном станке моделиWR4/2000

шлифовальным кругом.

Контроль поверхностей осуществляется: микрометром ГОСТ 4381-80; индикатором ГОСТ 577-80; образцами шероховатости ГОСТ 9378-75.

,

расточной резец Т15К6, подрезной резец

Т15К6

,

расточной резец Т15К6, подрезной резец

Т15К6