- •Аннотация

- •Содержание

- •Введение

- •1 Общий раздел

- •1.2.1 Качественная оценка

- •1.2.2 Количественная оценка

- •2 Технологический раздел

- •2.1 Характеристика типа производства

- •2.2 Выбор вида заготовки

- •2.3 Выбор и обоснование технологических баз на две операции

- •2.4 Разработка маршрутов (в 2-х вариантах) изготовления детали с выбором оборудования и приспособлений

- •2.5 Расчет припусков на две операции аналитическим методом, на остальные табличным

- •2.6 Выбор режущего, вспомогательного и измерительного инструмента на операции

- •2.7 Расчет режимов резания, норм времени на две операции аналитическим на остальные табличным методом

- •3 Конструкторский раздел

- •3.1 Проектирование станочного приспособления

- •3.1.1 Описание конструкции и принцип действия

- •3.1.2 Расчет усилия зажима заготовки в приспособлении

- •3.2 Описание и расчет режущего инструмента

- •3.3 Описание и расчет мерительного инструмента

- •4.5 Расчет фонда заработной платы и среднемесячной заработной платы

- •4.6 Расчет себестоимости детали

- •4.7 Определение эффективности предлагаемых решений и сводные показатели проектируемого цеха (участка)

- •5 Техника безопасности и противопожарная безопасность

- •Список используемой литературы

2.5 Расчет припусков на две операции аналитическим методом, на остальные табличным

Рассчитать

припуск на обработку и промежуточные

предельные размеры для ø 120к6

)

мм, длиной 22 мм., шероховатость поверхности

1,6 мкм. Заготовка – поковка. Оборудование

– токарно-винторезный станок модели

1М63. Маршрут обработки:

)

мм, длиной 22 мм., шероховатость поверхности

1,6 мкм. Заготовка – поковка. Оборудование

– токарно-винторезный станок модели

1М63. Маршрут обработки:

1 Заготовка (поковка);

2 Черновая обработка;

3 Чистовая обработка;

4 Шлифование;

Расчет припусков

Находим нормативные значения Rz, h, T и заносим в графы 2, 3, 8.

1.1 Заготовка: Rz+h=1500 мкм (с. 185 т. 11. ТI), T=22 мм. (3, с. 72 табл. 37)

1.2 Черновое точение: Rz=250 мкм., h=240 мкм. Квалитет 16, T=1400 мкм (5, с. 192 табл. 32)

1.3 Чистовое точение: Rz=125 мкм., h=120 мкм (5, с. 184 табл. 24). Квалитет 13, T=140 мкм.

1.4 Шлифование : Rа= 1,6 мкм., T=0,022 мм.

Таблица 8 – Расчет промежуточных припусков и размеров заготовки

|

Маршрут обработки |

Элементы припуска, мкм |

Расчетные величины |

Допуск на размер, мкм |

Размеры по переходам, мм |

Предельные припуски, мм | |||||||||||

|

Rz |

h |

∆∑ |

∑ |

2Zmin, мкм |

Dmin , мм |

|

max |

min |

2Zmax |

2Zmin | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 | |||||

|

Заготовка |

1500 |

604 |

- |

|

124,205 |

2200 |

126,4 |

124,2 |

|

| ||||||

|

Черновое точение |

250 |

240 |

36,24 |

- |

4208 |

122,191 |

1400 |

123,59 |

122,19 |

2,81 |

2,01 | |||||

|

Чистовое точение |

125 |

120 |

24,16 |

- |

2188 |

121,692 |

140 |

121,83 |

121,69 |

1,76 |

2 | |||||

|

Шлифование |

|

|

|

- |

1698 |

120,003 |

22 |

120,022 |

120 |

1,808 |

1,69 | |||||

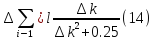

Определяем величину пространственных отклонений и заносим в графу 4.

Величину пространственных отклонений ∆∑ определяем по формуле, (5, с. 178, табл.15)

,

(6)

,

(6)

где

общее отклонение оси от прямолинейности

общее отклонение оси от прямолинейности

-

смещение оси заготовки в результате

погрешности центрирования.

-

смещение оси заготовки в результате

погрешности центрирования.

Определяем ∆ц по формуле

,

(7)

,

(7)

При

Т 1

1 ,

в нашем случае Т

,

в нашем случае Т 1

1

где Т – допуск на размер диаметральной базы заготовки использованной при центрировании; Т=2200 мкм.

– отклонение оси заготовки от

прямолинейности (кривизна) при установке.

– отклонение оси заготовки от

прямолинейности (кривизна) при установке.

Определяем ∆∑к по формуле

=0,5

мкм

=0,5

мкм

=0,5

=0,5 22=11

мкм

22=11

мкм

0,25

0,25 =0,604=604

мкм

=0,604=604

мкм

=

= =604

мм

=604

мм

Для

механической обработки величину

пространственных отклонений определяем

по формуле

где

– коэффициент уточнения

– коэффициент уточнения

2=0,06

2=0,06 604=36,24

мкм

604=36,24

мкм

3=0,04

3=0,04 604=24,16

мкм

604=24,16

мкм

Определяем расчетную величину припуска

и заносим в графу 6

и заносим в графу 6

2Z2min=2(1500+604)= 4208 мкм

2Z3min=2(250+240+604)= 2188 мкм

2Z4min=2(125+120+604)=1698 мкм

Определяем минимальные диаметры и заносим в графу 7

Расчет производим обратным ходом технологического процесса, то есть с последней операции

d4min=d-ei=120+0.003=120,003 мм

d3min=120,003+1.689=121,692 мм

d2min=120,003+2.188=122,191 мм

Определяем минимальные принятые размеры (округляем) по переходам и заносим в графу 10. Округляем увеличением их знака десятичной дроби, с каким дан допуск на размер данного перехода

d4=120 мм

d3=121,69 мм

d2=120,19 мм

d1=124,2 мм

Определяем максимальные диаметры и заносим в графу 9

где TD – допуск на изготовление

d4 max=120+0.022=120,022 мм

d3 max=121.69+0.14=121,83 мм

d2 max=122.19+1.4=123,59 мм

d1 max=124,2+2,2=126,4 мм

Определяем предельные значения припусков 2Zi min, 2Zi max и заносим в графы 11, 12. Они определяются как разность наибольших предельных размеров и как разность наименьших предельных размеров

предшествующего и выполняемого переходов

2Z4

max=d3

max-d4

max=121.83-120.022=1.808

мм

2Z3 max=d2 max-d3 max=123.59-121.83=1.76 мм

2Z2 max=d1 max-d2 max=126.4-123.59=2.81 мм

2Z4min=d3 min-d4 min=121.69-120=1.69 мм

2Z3 min=d2 min-d3 min=122.19-121.69=0.5 мм

2Z2 min=d1 min-d2 min=124.2-122.19=2,01 мм

2Zобщ.max=1,808+1,76+2,81=6.378

мм

2Zобщ.min=1,69+0,5+2,01=4,2 мм

После расчет делаем проверку

Тз-Тд=2Zобщ.max-2Zобщ.min

2,2-0,022=6,378-4,2

2,178=2,178 – следовательно расчет выполнен верно

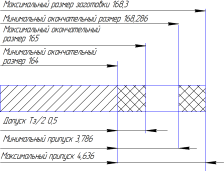

Выполняем схему графического расположения припусков и допусков

Рисунок 6 – Схема графического расположения припусков и допусков

Рассчитать

припуск на обработку и промежуточные

предельные размеры для ø100к6

мм детали «Водило» длиной 43 мм.

мм детали «Водило» длиной 43 мм.

Заготовка получена поковкой. Вес поковки 139,1 кг. Поковка III группы точности. Годовая программа выпуска 35000 штук.

Технологический маршрут обработки поверхности ø100к6 мм состоит из следующих операций механической обработки: заготовка (поковка); черновое точение; чистовое точение; шлифование.

Рассчитать

припуск на подрезку торца ø240 мм, l=165

мм. Заготовка поковка. Оборудование –

токарно-винторезный станок модели 1М63.

Установка в четырехкулачковом патроне.

Маршрут обработки:

Заготовка (поковка)

Подрезка торца.

Таблица 9 – Расчет промежуточных припусков и размеров заготовки

|

Маршрут обработки |

Элементы припуска, мкм |

Расчетные величины |

Допуск на размер, мкм |

Размеры по переходам, мм |

Предельные припуски, мм | |||||||||||||||||||

|

Rz |

h |

∆∑ |

ε |

2Zmin, мкм |

Dmin, мм |

|

max |

min |

2Zmax |

2Zmin | ||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 | |||||||||||||

|

Заготовка (поковка) |

1500 |

44 |

- |

- |

168,286 |

1850 |

170,136 |

168,3 |

- |

- | ||||||||||||||

|

Подрезка торца |

- |

- |

- |

0,1 |

3786 |

164,5 |

1000 |

165,5 |

164,5 |

4,636 |

3,786 | |||||||||||||

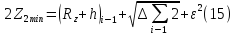

Расчетная величина припуска

Zi min=(Rz=h)i-1+∆∑i-1+εi (13)

Расчет припуска на подрезку торца

Определяем нормативные значения Rz, h, Т и заносим в графы 2, 3 и 8

Заготовка Rz+h=1500 мкм, Т=1850 мкм. (1, с.185 табл.12)

Подрезка торца Rа=6,3 мкм, Т=1000 мкм. (1, с.185 табл.12)

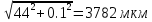

Определяем величину пространственных отклонений и заносим в графу 4

где l – длина вылета детали принимаем 50 мм;

∆к=0,3 мкм

Определяем погрешность установки и заносим в графу 5

εу=0,1 мм

Определяем припуск

Z2

min=1850+

Определяем минимальные размеры и заносим в графу 10, 7

l2 min=165+(-0,5)=16405 мм

l1 min=164,5+3,786=168,286 мм

Определяем номинальные размеры и заносим в графу 9

lmax=lmin+Ti (16)

l 1max=168.286+1.85=170.136 мм

l2max=164.5+1=165.5 мм

Определяем предельные припуски 2Zmax и 2Zmin и заносим в графы 4, 12

2Z2max=170.136-165.5=4,636 мм

2Z2min=168,286-164,5=3,786 мм

Проверка

Тз-Тд=2Zmax-2Zmin

1,85-1=4,636-3,786

0,85=0,85

Следовательно расчет произведен верно.

Рисунок

7 – Схема графического расположения

припусков и допусков

Расчет припусков табличным методом

Таблица 10 – Расчет припусков табличным методом

|

Наименование операции |

Операционные припуски, мм |

Операционные размеры, мм |

Допускаемые отклонения, мм |

|

1 |

2 |

3 |

4 |

|

Наружная

поверхность ø100к

| |||

|

Заготовка (поковка) |

91 |

282 |

+4 -5 |

|

Черновое точение |

10 |

101,4 |

+ -0,350 |

|

Чистовое точение |

1,4 |

100 |

+0,025 +0,003 |

|

Внутренняя

поверхность ø60Н7

| |||

|

Заготовка (поковка) |

60 |

120 |

0 -0,870 |

|

Продолжение таблицы 10 | |||

|

1 |

2 |

3 |

4 |

|

Сверление |

12,75 |

88 |

+0,350 0 |

|

Растачивание |

28 |

60 |

+0,030 0 |

|

Внутренняя

поверхность ø40Н7

| |||

|

Сверление |

5,25 |

10,5 |

+0,180 0 |

|

Рассверливание |

7,25 |

25 |

+0,210 0 |

|

Рассверливание |

6 |

37 |

+0,250 0 |

|

Зенкерование |

2 |

39,5 |

+0,250 0 |

|

Черновое развертывание |

0,36 |

39,86 |

+0,100 0 |

|

Чистовое развертывание |

0,14 |

40 |

+0,025 0 |

|

Внутренняя

поверхность 52Н12 | |||

|

Черновое точение |

50 |

102 |

+0,870 0 |

|

Чистовое точение |

1,7 |

52 |

+0,3 0 |