Каталог НТП ОмГУПС 2015 г / часть 1 11 по 75

.pdf

1. ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ ДЛЯ ВОССТАНОВЛЕНИЯ И РЕМОНТА ДЕТАЛЕЙ

И УЗЛОВ ПОДВИЖНОГО СОСТАВА

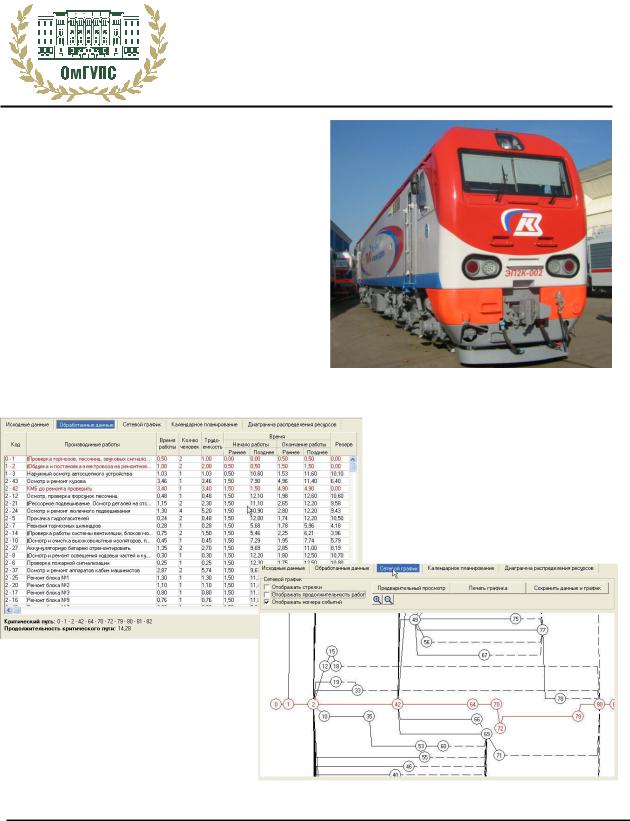

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ДЕПОВСКОГО РЕМОНТА ЛОКОМОТИВОВ

Разработаны методика, система составления, типовой перечень технологической документации и типовые технологические карты, которые позволяют проектировать технологические процессы для производства технического обслуживания, текущих и среднего ремонтов локомотивов любых серий в условиях локомотивных депо.

Комплексная подготовка ремонта локомотивов заключается в составлении сетевых графиков, что на сегодняшний день является по-прежнему актуальной задачей. Сетевые графики позволяют определить подход к технологической подготовке ремонта, систематизировать и распределять трудовые ресурсы

при выполнении работ на основе сетевого планирования, а также минимизировать объем технологической документации без ущерба для производства.

Разработанное программное обеспечение «Сетевое планирование» позволяет сконцентрировать внимание на решающих работах, лежащих на критическом пути и относящихся к ограниченному числу ответственных исполнителей, установить четкую взаимосвязь

между ответственными исполнителями отдельных работ. При этом в любой момент руководство депо располагает исчерпывающей информацией, облегчающей принятие обоснованных решений. Причины и место задержки легко устанавливаются. Практически реализуется

принцип непрерывности планирования хода работ и управления им.

11

В процессе технологической подготовки для каждого депо проектируются карты технологического процесса в соответствии с ГОСТ 3.1118-82, регламентирующие порядок выполнения технологических операций.

На основании разработанных технологических операций определяются технические условия на разработку нестандартного технологического оборудования.

При разработке учитываются требования заказчика по комплектности документации и степени детализации технологического процесса.

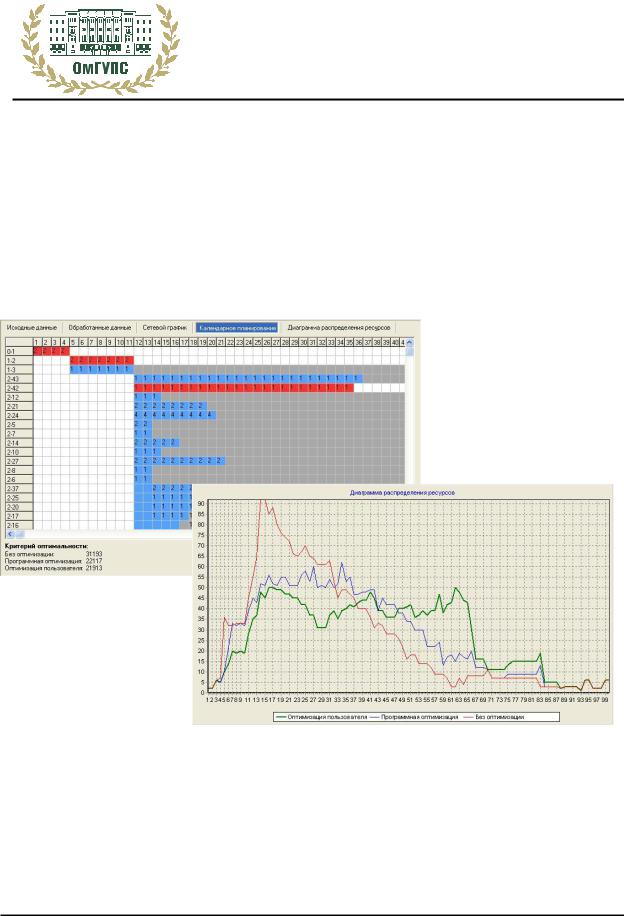

Использование результатов технологической подготовки производства позволяет:

-учесть результаты всех без исключения работ в их временной и технологической взаимозависимости;

-планировать текущие работы без «волевого» управления, что позволяет исключить

наличие основных и второстепенных работ в выполнении плана;

- перераспределить трудовые ресурсы на наиболее напряженных участках работ, т.е. на те работы, где наступает и предвидится отставание;

-при внедрении данных технологических процессов в депо инжене- ры-технологи могут использовать разработанную документацию как основу для написания единичных технологических процессов с учетом конкретной

специфики данного депо, действующих норм времени на выполнение технологических операций, имеющегося технологического оборудования.

-выявлять резервы времени для наиболее эффективного выполнения заданного плана. Разработанные технологические процессы внедрены в ПТОЛ Мариинск, в локомотив-

ных депо Боготол (СР электровозов ВЛ80р), Иланская (СР электровозов ЭП1) Красноярской, Зима (ТР-2, ТР-3, СР тепловозов ТЭ10, ТЭМ2), Вихоревка (ТР-1 электровозов 2ЭС5К) Восточно-Сибирской железных дорог – филиалов ОАО «РЖД». Кроме того разработаны типовые технологические процессы ТР-1, ТР-2, ТР-3, СР электровозов ЭП1, ВЛ10, ВЛ80, 2ЭС5К.

Научно-исследовательская часть

12

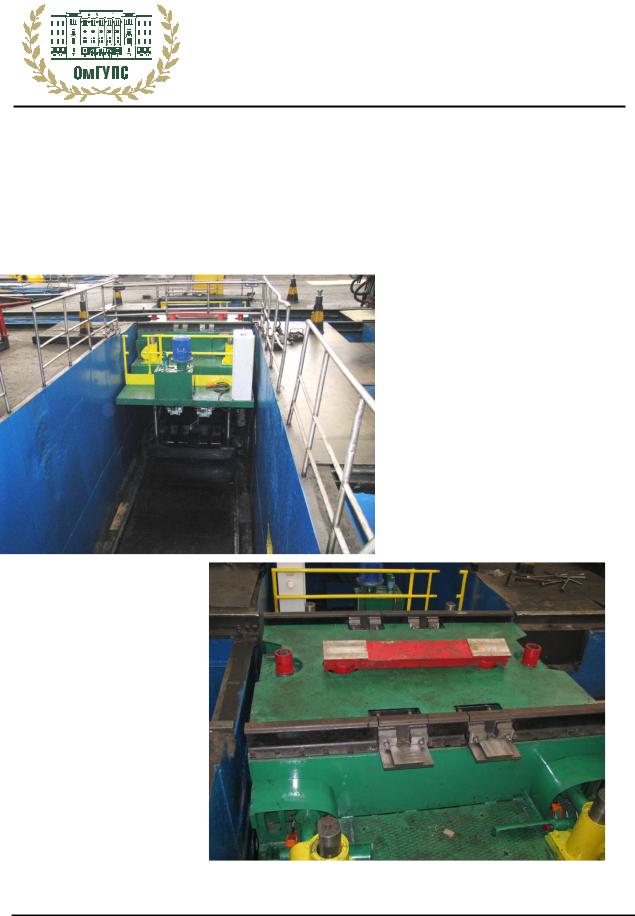

ТЕХНОЛОГИЧЕСКИЙ УЧАСТОК РЕМОНТА ТЕЛЕЖЕК ЛОКОМОТИВОВ

Назначение – механизация трудоемких операций при ремонте (разборке-сборке) тележек локомотивов в условиях депо.

Позиция состоит из передвижных тележек (по одной с каждой стороны тележки локомотива), передвижного портала, стационарных подъемников и стационарных гайковертов.

На передвижной монтажной тележке установлены гайковерт и гидроподъемник.

На передвижном портале имеется навесное оборудование для снятия (постановки): рессорно-пружинного комплекта, тормозной рычажной передачи, воздуховодов, тягового устройства.

Передвижной портал имеет свою гидростанцию.

По согласованию с заказчиком возможны поставки дополнительного оборудования для максимальной механизации разборки-сборки тележки локомотива.

Обслуживающий персонал – 3 чел.

Преимущества участка:  максимальная механи-

максимальная механи-

зация;

передвижение портала вдоль позиции разборкисборки;

передвижение портала вдоль позиции разборкисборки;

простота в эксплуатации и работе на позиции;

простота в эксплуатации и работе на позиции;

уменьшение трудоемкости процессов разборкисборки тележки;

уменьшение трудоемкости процессов разборкисборки тележки;

замена ручного труда;

замена ручного труда;

совмещает в себе оборудование для разборкисборки тележек локомотивов.

Внедрен в локомотивных депо Боготол, Иланская Красноярской, Карасук Западно-Сибирской, Зима ВосточноСибирской и Чита Забайкальской железных дорог – филиалов ОАО «РЖД».

Научно-исследовательская часть

13

ТЕХНОЛОГИЧЕСКАЯ ПОЗИЦИЯ РЕМОНТА (КАНТОВАТЕЛЬ) РАМ ТЕЛЕЖЕК ЛОКОМОТИВОВ

Назначение – обеспечение технологических операций при ремонте и сборке рам тележек локомотивов и мотор-вагонных секций.

На позицию краном устанавливается рама тележки. Рама жестко закрепляется на установочных площадках с помощью специальных приспособлений, что предохраняет раму от падения во время вращения.

На позиции можно производить следующие работы: дефектоскопию, сварку, зачистку, сборку рамы тележки.

Оборудование позиции позволяет вращать раму на 360 вокруг собственной оси, останавливать в любом заданном положении, а также, для удобства работы, поднимать ее и опускать.

вокруг собственной оси, останавливать в любом заданном положении, а также, для удобства работы, поднимать ее и опускать.

Технические характеристики:

Наименование параметра |

|

Значение |

Напряжение питания, В |

|

380 |

Количество устанавливаемых рам, шт. |

|

1 |

Привод вращения |

|

Электродвигатель |

Мощность, кВт |

|

1 |

Скорость вращения, об./мин. |

|

1000 |

Вращение рамы на 360º за 2 мин., об. |

|

1 |

Габаритные размеры ДхШхВ, мм |

|

8000х2000х2500 |

Масса, кг |

|

1200 |

Преимущества: свободный доступ к раме; фиксация рамы |

в любом положении; про- |

|

стота в обращении и управлении.

Внедрена в локомотивных депо Раменское Московской; Боготол и Иланская Красноярской; Зима Восточно-Сибирской; Чита Забайкальской и Сибирцево Дальневосточной железных дорог – филиалов ОАО «РЖД».

Научно-исследовательская часть

14

ТЕХНОЛОГИЧЕСКИЙ УЧАСТОК ВЫКАТКИ, РАЗБОРКИ И СБОРКИ КОЛЕСНО-МОТОРНЫХ БЛОКОВ ЛОКОМОТИВОВ

На технологическом участке обеспечиваются выкатка отдельных колесно-моторных блоков (КМБ) из-под локомотива, разборка и сборка КМБ, подкатка КМБ под локомотив.

Технологический участок состоит из следующих специализированных технологических позиций:

-технологическая позиция (скатоподъемник реечный) для выкатки и подкатки КМБ;

-технологическая позиция снятия кожухов тяговой зубчатой передачи (ТЗП);

-технологическая позиция разборки колесно-моторных блоков (КМБ);

-технологическая позиция сборки колесно-моторных блоков (КМБ).

На участке обеспечивается следующий хронометраж работ:

-время на выкатку КМБ составляет 0,90 часа;

-время на снятие кожухов ТЗП - 0,27 часа;

-время на разборку КМБ - 0,28 часа;

-время на сборку КМБ – 2,7 часа.

Уровень механизации работ составляет:

-на позиции выкатки КМБ – 90 %;

-на позиции снятия кожухов ТЗП – 70 %;

-на позиции разборки КМБ – 90 %;

-на позиции сборки КМБ – 85 %. Трудоемкость работ :

-при выкатке КМБ – 2,69 чел/часа;

-при снятии кожухов ТЗП – 0,27 чел/часа;

-при разборке КМБ – 0,28 чел/часа;

-при сборке КМБ – 2,7чел/ часа.

Технологическое оборудование участка выполнено по модульному принципу, что допускает наращивание мощностей в случае необходимости увеличения производительности участка.

Энергоснабжение участка осуществляется от трехфазной сети переменного тока напряжением 380 В с нулевым проводом, частотой 50 Гц.

Оборудование рекомендовано для использования при ремонте электровозов серий ВЛ10, ВЛ11, ВЛ15, ВЛ80, ВЛ85, 2ЭС4К и 2ЭС5К.

Внедрено в локомотивном ремонтном депо Московка Западно-Сибирской железной дороги – филиала ОАО «РЖД».

15

16

ТЕХНОЛОГИЧЕСКАЯ ПОЗИЦИЯ (СКАТОПОДЪЕМНИК) ДЛЯ ВЫКАТКИ И ПОДКАТКИ КМБ

Назначение: выкатка и подкатка колесно-моторных блоков (КМБ) локомотивов.

Технические характеристики:

Наименование параметра |

Значение |

|

Напряжение питания, В |

380 |

|

Потребляемая мощность, кВт |

25 |

|

Ход верхней платформы, мм |

1552 |

|

Ширина колеи нижней платформы, мм |

1455 |

|

Масса устанавливаемого КМБ, кг |

8500 |

|

Габаритные размеры ДхШхВ, мм |

4900х2252х2530 |

|

Масса, кг |

10000 |

|

Характеристики гидростанции: |

|

|

Наименование параметра |

Значение |

|

Номинальная подача, л/мин |

25,5 |

|

Номинальное давление на выходе, МПа |

16 |

|

Полезный объем бака, л |

85 |

|

Рабочая жидкость |

масло индустриальное И-20А |

|

ГОСТ 20799-88 |

||

|

||

Характеристики центральных стационарных гайковертов: |

||

Наименование параметра |

Значение |

|

Количество головок |

1 «плавающая» |

|

Момент отвинчивания (без учета кпд) Н∙м |

13524 |

|

Число оборотов на «срыв» гайки, об/мин |

3,8 |

|

Число оборотов через мультипликатор, об/мин |

19,1 |

|

Ход шлицевого вала, мм |

250 |

|

На технологической позиции для выкатки и подкатки КМБ выполняются: перемещение колесно-моторного блока; подъем-опускание КМБ; фиксация верхней платформы четырьмя гидроцилиндрами; подъем-опускание тяговых двигателей для разгрузки их подвески двумя гидроцилиндрами, работающими независимо; отвинчивание (завинчивание) гайки центральной подвески ТЭД (два стационарных гайковерта с плавающими головками); отвинчивание (завинчивание) поводковых болтов и надрессорных гаек (два боковых ручных гайковерта); запрессовка (выпрессовка) буксовых поводков (две гидравлические скобы).

Время на выкатку КМБ составляет 0,90 часа. Уровень механизации работ – 90 %. Трудоемкость работ при выкатке КМБ – 2,69чел/часа;

Преимуществами разработанной позиции являются:

-привод основного подъемного механизма повышенной надежности;

-применение реверсивных гайковертов с плавающей головкой для гаек центральной подвески ТЭД;

17

-дополнительные средства механизации по отвинчиванию-завинчиванию поводковых болтов и надрессорных гаек;

- механизированная выпрессовка и запрессовка буксовых поводков.

Оборудование внедрено в локомотивном ремонтном депо Московка ЗападноСибирской железной дороги – филиала ОАО «РЖД» и в локомотивном депо Кандагаш Казахской железной дороги (респ. Казахстан).

Научно-исследовательская часть

18

ТЕХНОЛОГИЧЕСКАЯ ПОЗИЦИЯ СНЯТИЯ КОЖУХОВ ТЯГОВОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ (ТЗП)

Назначение: снятие кожухов тяговой зубчатой передачи (ТЗП) колесно-моторного блока (КМБ) локомотива.

Технические характеристики:

Наименование параметра |

Значение |

Напряжение питания, В |

380 |

Пневмопитание, МПа |

0,63 |

Привод кантователей |

механический |

Пневмогайковерт: крутящий момент, Н∙М |

2000 |

давление номинальное, МПа |

0,63 |

Электроталь, грузоподъемность, кг |

250 |

Габаритные размеры ДхШхВ, мм |

3600х3000х3570 |

Масса, кг |

1540 |

На позиции выполняются следующие операции: отвинчивание крепящих и сочленяющих кожуховых болтов, выемка кос из букс моторно-осевых подшипников (МОП), слив смазки из букс МОП, снятие кожухов, слив смазки из нижних половин кожухов ТЗП.

Время снятия кожухов ТЗП составляет 0,27 часа.

Уровень механизации работ – 70 %. Трудоемкость работ при снятии кожухов ТЗП – 0,27 чел/часа.

Преимуществами технологической позиции снятия кожухов тяговой зубчатой передачи являются:

-механизация процессов снятия кожухов и слива смазки;

-использование пневмогайковерта с набором сменных насадок;

-применение консольного крана грузоподъемностью 250 кг;

-кантователи нижних половин кожухов;

-сменные емкости для сбора смазки.

Оборудование внедрено в локомотивном ремонтном депо Московка Западно-Сибирской железной дороги – филиала ОАО

«РЖД».

Научно-исследовательская часть

19

ТЕХНОЛОГИЧЕСКАЯ ПОЗИЦИЯ РАЗБОРКИ КОЛЕСНО-МОТОРНЫХ БЛОКОВ (КМБ)

ЛОКОМОТИВОВ

Назначение: разборка колесно-моторных блоков (КМБ) локомотивов.

На позиции разборки КМБ выполняются следующие операции: отвинчивание болтов крепления букс моторно-осевых подшипников, съем колесной пары, снятие букс МОП, снятие вкладышей моторно-осевых подшипников, снятие малых шестерен.

Время на разборку КМБ – 0,28 часа. Уровень механизации – 90 %. Трудоемкость работ при разборке КМБ – 0,28 чел/часа.

Оборудование для разборки и снятия букс моторно-осевых подшипников и колесной пары, съема малых шестерен расположено стационарно, а перемещается колесномоторный блок, что позволило сократить площадь позиции и исключить операции по перемещению колесной пары.

Портальный модуль с гайковертом и съемниками букс моторно-осевых подшипников менее металлоемок и компактен.

Неподвижная рабочая площадка совмещена с накопителем на три колесные пары. Применена новая конструкция направляющих для гайковерта, что значительно облег-

чило его передвижение. Гайковерт проверенной и надежной |

конструкции с более мощ- |

||

ным приводом. |

|

|

|

|

Технические характеристики: |

|

|

|

|

|

|

Наименование параметра |

|

Значение |

|

Напряжение питания, В |

|

380 |

|

Частота вращения ключа гайковерта, об/мин |

|

26 |

|

Момент на головке ключа, Н м |

|

1430 |

|

Привод гайковерта |

|

электродвигатель |

|

|

частота вращения, об/мин |

|

1500 |

|

мощность, кВт |

|

5,5 |

Привод гидростанции |

|

электродвигатель |

|

|

частота вращения, об/мин |

|

1500 |

|

мощность, кВт |

|

7,5 |

Рабочая жидкость |

масло индустриальное И-20А |

||

|

ГОСТ 20799-88. |

||

|

|

|

|

Бак масляный – объем, л |

|

90 |

|

Привод движения технологической тележки |

|

Гидроцилиндр – ЦГ- |

|

|

110.56*1120.11 |

||

|

|

|

|

Ход технологической тележки, мм |

|

1120 |

|

Усилие на штоке главного цилиндра при съеме шестер- |

|

230 |

|

ни, т |

|

||

|

|

||

Ход штоков – домкратов фиксация КП, мм |

|

375 |

|

Габаритные размеры ДхШхВ, мм |

|

6000х3750х2300 |

|

Масса, кг |

|

2900 |

|

|

|

|

|

20