Каталог НТП ОмГУПС 2015 г / часть 1 11 по 75

.pdf

ВОССТАНОВЛЕНИЕ ИЗНОШЕННЫХ ТВЕРДОСПЛАВНЫХ ПЛАСТИН ФРЕЗ КОЛЕСОФРЕЗЕРНОГО СТАНКА КЖ-20

Технология и оснастка предназначены для обеспечение вторичного ресурса работоспособности неперетачиваемым твердосплавным пластинам RPUX 3010MO, 2710MО резцов колесотокарных станков и RNGX 1212MO - для сборных фрез станков КЖ-20.

Использование технологии и оснастки позволяют восстанавливать более 80% изношенные пластин и сократить расход твердого сплава на обработку колес в 1,5-2,5 раза. Применять восстановленные пластины для обработки других деталей подвижного состава (точение, строгание, фрезерование) если их размер или количество глубоких сколов не позволяет производить обточку колес.

Пластины, восстановленные на специальном приспособлении

Технико-экономические характеристики установки:

-производительность - до 100-300 штук в смену;

-стойкость алмазных шлифовальных кругов - до 1000 пластин;

-максимальная глубина сколов восстанавливаемых пластин – до 1,5 мм;

-увеличение ресурса пластин в 3-4 раза за счет 2-3-х кратной переточки;

-возможность использования универсального оборудования, оснастки и стандартного инструмента (станок модели 3Д642, приспособленный для круглого шлифования на базе универсальной заточной головки П1, алмазные шлифовальные круги);

-замкнутая система водяного охлаждения шлифовального круга исключает запыленность и загазованность рабочего места; не требуется высокой квалификации заточника. Необходимые навыки рабочий приобретает в течение пяти смен;

-возможность обеспечить оптимальную геометрию лезвия и устойчивого стружкодробления;

-количество обслуживающего персонала – один рабочий

Кафедра «Технология транспортного машиностроения и ремонта подвижного состава»

51

СБОРНЫЙ ИНСТРУМЕНТ ДЛЯ ОБТОЧКИ ПОДСТУПИЧНОЙ ЧАСТИ ОСИ КОЛЕСНОЙ ПАРЫ ПОД НАПРЕССОВКУ НА СТАНКЕ РТ301 С КОМПЛЕКТОМ ПЛАСТИН.

Этот инструмент спроектирован для осетокарного станка РТ-301. Державка сечением 30 30 мм изготовлена из осевой вагонной стали. Пластина круглая, изготовленная из изношенной пластины (сплав Т14 К8) типа RPUX 301200 или RPUX 271000 резца колесотокарного станка. Оптимальные геометрические параметры инструмента подбирались экспериментально: передний угол  = 8 ; форма передней поверхности коническая с профилем минимального сопротивления схода стружкки; задний угол = 10 ; радиус округления режущей кромки

= 8 ; форма передней поверхности коническая с профилем минимального сопротивления схода стружкки; задний угол = 10 ; радиус округления режущей кромки  = 20 – 30 мкм.

= 20 – 30 мкм.

Производственные испытания проводились в вагоноремонтных депо Тайга и Омск-Сортировочный. Заданные требования по точности и шероховатости обеспечивались на режимах: частота вращения оси – 216 об/мин; подача – 115 мм/мин; глубина резания – 0,5 – 1,5 мм. Резец подобной конструкции может использоваться на токарнокарусельном станке для расточки отверстия в ступице цельнокатаного колеса.

Сборный резец с пластиной, изготовленной алмазной заточкой из пластины RPUX 301200, для обработки колес и осей (приточка) на токарных и токарно-карусельных станках

Использование резцов данной конструкции, по сравнению с ранее применяемыми резцами с напайной твердосплавной пластиной позволяет значительно сократить время обработки оси, так как не требует заточки (пластины затачиваются централизованно после полного затупления режущей кромки по всему периметру) и время замены режущей части (замена изношенной части кромки осуществляется поворотом пластины, изношенная пла стина может быть заменена без снятия резца со станка).

Кафедра «Технология транспортного машиностроения и ремонта подвижного состава»

52

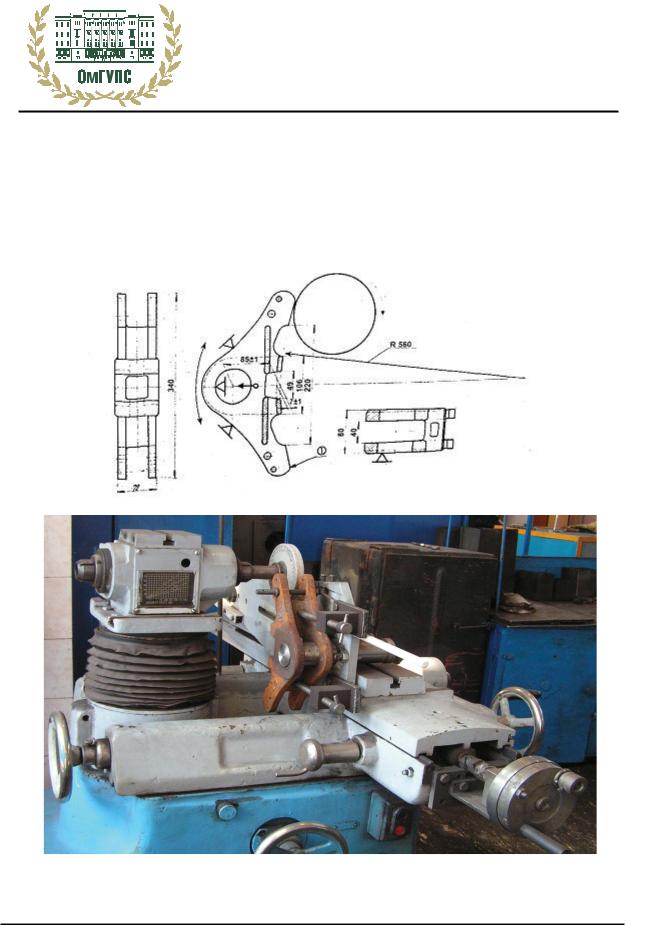

УСТАНОВКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ БАШМАКОВ КРЕПЛЕНИЯ ТОРМОЗНЫХ КОЛОДОК ВАГОНОВ, ВОССТАНОВЛЕННЫХ ИЗНОСОСТОЙКОЙ НАПЛАВКОЙ И НАПЫЛЕНИЕМ

Установка спроектирована на базе модернизированного универсального заточного станка. Использование ее в Омском пассажирском вагонном депо дало повышение производительности (до 8 шт./час) и качества восстановления. Возможность обработки поверхностей высокой твердости – >60 HRC после износостойкой наплавки или напыления, что обеспечивает многократное увеличение ресурса башмака.

Схема обработки восстановленных поверхностей башмака

Кафедра «Технология транспортного машиностроения и ремонта подвижного состава»

53

НАКАТНАЯ ГОЛОВКА ДЛЯ ИСПРАВЛЕНИЯ

ЗАБИТОЙ И СМЯТОЙ РЕЗБЫ М110×4 ШЕЕК

ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР

До 30% дефектов резьб, повреждённых в результате эксплуатации, – это смятие витков на заходной части. Установлено, что исправление этих повреждений можно выполнять на прямом и обратном ходе головки. Обратный ход (при свинчивании) наиболее предпочтителен. В этом случае ролики переворачиваются заборной частью назад. Устранение смятия витков по вершинам в результате ударов следует устранять роликами особой конструкции, у которых подъем витков осуществляется по ширине (с возрастающей от витка к витку шириной профиля). Это позволяет выдавливать смятые участки по направлению к вершине, а не расплющивать их по боковой стороне с образованием закатов.

Исправление дефектов (смятие вершин, смятие витков на заходе) целесообразно проводить за 3-4 прохода, с постепенным сведением роликов до состояния при котором они деформируют профиль резьбы целиком, хотя бы на несколько процентов. Первоначально деформация должна происходить только на дефектах, при этом нагрузка на ролики получается незначительной, и операция может выполняться вращением головки вручную, с помощью рычагов, что гарантирует отсутствие чрезмерных усилий и деформации на дефектах с образованием закатов.

Кафедра «Технология транспортного машиностроения и ремонта подвижного состава»

54

РАЦИОНАЛЬНАЯ ЭКСПЛУАТАЦИЯ СБОРНОГО ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР И ПРИ РЕМОНТЕ ДРУГИХ ДЕТАЛЕЙ ПОДВИЖНОГО СОСТАВА

Возрастающие потребности железнодорожного транспорта в высококачественных многогранных твердосплавных пластинах повышают стоимость инструмента. Возрождение машиностроения – основного потребителя твердого сплава, приводит к обострению ситуации, так как цены на него приближаются к мировым. Мировые цены на эти пластины – в пределах 20 – 70 долл. США за штуку. Эта ситуация требует принятия срочных мер по снижению расхода пластин за счет повышения эффективности использования твердого сплава в депо. Наиболее радикальный способ – изготовление из изношенных при обра-

ботке колесных пар пластин специальных режущих вставок для обточки колесных пар и изготовления специального сборного твердосплавного инструмента для механической обработки при ремонте других деталей подвижного состава, восстановленных наплавкой.

Впервые в мировой практике в ОмГУПСе совместно с ОмГТУ организовано производство качественных многогранных твердосплавных пластин, в котором заготовками являются пластины отработавшие свой ресурс. Разработанные технологии и оснастка позволяют восстанавливать практически все изношенные многогранные пластины, выпускаемые промышленностью с глубиной сколов до 1,5 мм. Методом глубокой алмазной вышлифовки получать пластины сложной конфигурации.

Эти пластины и специальный инструмент используются в течение шести лет вагонными депо Омск-Сортировочный, Московка и Тайга. Этими пластинами эффективно работали в вагонных депо Новосибирска, в Томске, Красноярске, Иланске, Тайшете, Иркутске, Улан-Удэ и в локомотивном депо Карасук.

Возможна для Зап.- Сиб. ж. д. организация серийного производства комплектов специальных сборных фрез для обработки подпятникового места (высотой 25, 30 и 36 мм) и фрез со сменными резцовыми вставками для обработки боковых рам тележек грузовых вагонов.

Экономический эффект за счет их повторного использования при 1–3-х кратной переточке и средней стоимости пластины 400 р./шт. составляет (только для обточки колес): для пластин круглой формы RPUX 3010MO – около 350–900, для пластин призматической формы LNUX 301940 – 464–614 рублей на одну пластину. Использование их в специально созданном сборном инструменте позволяет на отдельных операциях снизить затраты на твердый сплав до 40 раз.

Организация дорожного специализированного участка по производству и ремонту режущего инструмента даст экономический эффект по дороге 20–35 млн. р. в год

Кафедра «Технология транспортного машиностроения и ремонта подвижного состава»

55

ТЕХНОЛОГИЯ НАКАТЫВАНИЯ КРУПНОПРОФИЛЬНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ

Трапецеидальная резьба, накатанная специальной головкой

Разработана технология накатывания трапецеидальной резьбы с шагом до 10 мм. Эта технология позволяет накатывать резьбы как на стержнях, изготовленных из легированных, так и из углеродистых конструкционных сталей.

Преимущества резьбонакатывания: высокая твердость и прочность резьбы за счет деформационного упрочнения и надежность стержня за счет отсутствия термообработки;

повышение ресурса гайки за счет особой микро-геометрии поверхности накатанной резьбы – при накатывании микронеровности вытянуты вдоль направления резьбы, а при нарезании они напоминают зубчики напильника;

высокая производительность процесса. Резьба с шагом 8 мм накатывается за четыре прохода с частотой вращения шпинделя 20 – 50 об/мин. Время настройки головки на следующий проход 5-8 мин.

Чем больше хрома и никеля в стали или сплаве – тем легче накатывается резьба (тем труднее нарезается).

Накатывание производится на универсальных токарных станках. Потребляемая мощность не менее 8 квт. Чем больше мощность станка, тем выше скорость накатывания.

Для осуществления накатывания необходимо иметь головку с комплектом роликов. Для каждого типоразмера резьбы необходимы две сменные крышки. Ролики имеют кольцевые витки и могут использоваться для накатывания резьбы одного шага разного диаметра

Кафедра «Технология транспортного машиностроения и ремонта подвижного состава»

56

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ

КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН

Предназначена для обработки коллекторов электрических машин тягового подвижного состава.

В процессе эксплуатации электрических машин тягового подвижного состава коллектор их изнашивается, что приводит к ухудшению электрических показателей. Для улучшения коммутации при ремонте коллектор обтачивают для восстановления геометрически форм. Обточка осуществляется резцом с режущей частью из синтетического поликристаллического кубического алмаза типа «Карбонадо». Обточка алмазным резцом на отработанных режимах позволяет избежать появления заусенца вдоль кромки коллекторной пластины. Заточка инструмента осуществляется по отработанной технологии.

В качестве финишной операции производят накатку. Эта технологическая операция на порядок уменьшает шероховатость рабочего слоя меди (до Ra = 0,4 – 0,63 мкм.), повышает твердость поверхностного слоя в 2 раза, глубина упрочненного слоя 0,8 – 1,1 мм, повышается износостойкость в 1,5 – 2 раза, тем самым повышается межремонтный пробег. Эта операция сокращает время приработки пары «коллекторщетка» на 20%. Накатку осуществляют вместо шлифования и полирования коллектора, что позволяется избежать шаржирования рабочей поверхности коллектора абразивными частицами, а также засаливания абразивного инструмента частичками меди.

Кафедра «Технология транспортного машиностроения и ремонта подвижного состава»

57

УСТАНОВКА ДЛЯ СНЯТИЯ ПОГЛОЩАЮЩИХ АППАРАТОВ ГПА – 02

Назначение:

Установка универсальная смены поглощающих аппаратов ГПА-02 предназначена для снятия и постановки поглощающих аппаратов всех типов на подвижном составе российских железных дорог в условиях ремонтных, эксплуатационных вагонных депо при всех видах ремонта.

Состав установки Установка выполнена в виде передвижной по рельсовой колее платформы, на которой

размещаются гидроусилитель, гидробак, телескопический гидроцилиндр, гидровыжимной блок для фрикционных аппаратов, силовой гидроцилиндр выжима эластомерных и других нефрикционных аппаратов, блок подготовки воздуха и насосное оборудование.

Рис. 1 – ГПА-02 общий вид |

Рис. 2 – ГПА-02 в работе |

Рис. 3 – ГПА-02 в работе |

Рис. 4 – ГПА-02 в работе |

В 2004 году была разработана модель и внедрены первые установки для съема поглощающих аппаратов типа ГПА-02. ГПА-02 работает со всеми типами аппаратов, в том числе эластомерными.

58

Технические характеристики ГПА-02

Наименование параметра |

Значение |

||

Тип привода |

пневмогидравлический |

||

Параметры питающей пневмосети: |

|

||

- |

давление МПа (кгс/см2) |

0,5-0,6 (5-6) |

|

- |

диаметр питающей трубы, мм |

не мене 15 |

|

|

|

||

Колея тележки, мм |

1520 |

||

|

|

||

База тележки, мм |

850 |

||

|

|

||

Ход телескопического подъемника, мм |

800 |

||

|

|

||

Параметры гидровыжима: |

|

||

|

усилие на плунжере, кН (тс) |

150-180 |

|

- |

ход максимальный плунжера, мм |

(15-18) 50 |

|

|

|

||

Поперечное перемещение телескопического подъемника с гидро- |

±150 |

||

выжимным блоком от среднего положения, мм |

|||

|

|||

Давление, создаваемое пневмонасосом, МПа (кгс/см2) |

30-40 (300-400) |

||

|

|

||

Параметры силового гидроцилиндра (ГС) выжима эластомерных аппа- |

|

||

ратов: |

|

||

- |

усилие на плунжере, кН (тс) |

236-325 |

|

- |

ход максимальный плунжера, мм |

(24-33) 50 |

|

Количество заливаемой в гидросистему жидкости, л |

35 |

||

|

|

||

Среднее время смены поглощающего аппарата, мин: |

не более 3 |

||

- |

фрикционных |

||

не более 5 |

|||

- |

эластомерных |

||

|

|||

Длина рукава высокого давления с быстроразъёмной полумуфтой, м |

2 |

||

|

|

||

Гарантия съема заклиненных поглощающих аппаратов, % |

100 |

||

Габариты ДхШхВ, мм: |

1220х1700х920 |

||

Масса (сухая), кг |

не более 940 |

||

Поставки оборудования Ремонтные депо: ВЧДР Мурманск Октябрьская ДРВ; ВЧДР Брянск-Льговский Мос-

ковская ДРВ; ВЧДР Горький-Сортировочный Горьковская ДРВ; ВЧДР Сосногорск Северная ДРВ; ВЧДР Кочетовка Юго-Восточная ДРВ; ВЧДР Саратов Приволжская ДРВ; ВЧДР Пенза Куйбышевская ДРВ; ВЧДР Березняки Свердловская ДРВ, ВЧДР Магнитогорск Юж- но-Уральская ДРВ; ВЧДР Тайга, Аскиз Западно-Сибирская ДРВ; ВЧДР ИркутскСортировочный Восточно-Сибирская ДРВ.

Эксплуатационные депо: Калининградская ж.д. ВЧД Черняховск; Октябрьская ж.д. ВЧДЭ Волховстрой, Петрозаводск, Новосокольники; Московская ж.д. ВЧДЭ ОреховоЗуево, Бирюлево, Рязань, Тула, Смоленск; Горьковская ж.д. ВЧДЭ Агрыз, ГорькийСортировочный; Северная ж.д. ВЧДЭ Исакогорка, Сосногорск, Воркута; Северо-Кавказская ж.д. ВЧДЭ Краснодар, Минеральные Воды, Махачкала; Куйбышевская ж.д. ВЧДЭ Дема, Кинель, Пенза; Свердловская ж.д. ВЧДЭ Каменск-Уральсий, Осенцы; Южно-Уральская ж.д. ВЧДЭ Курган, Карталы, Оренбург; Западно-Сибирская ж.д. ВЧДЭ Входная, Новокуз- нецк-Северный, Восточно-Сибирская ж.д. ВЧДЭ Улан-Удэ, Северобайкальск, Тайшет, Су- ховская-Южная, Иркутск-Сортировочный; Забайкальская ж.д. ВЧДЭ Карымская, Могоча.

Кафедра «Вагоны и вагонное хозяйство»

59

АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ РЕМОНТА ПОГЛОЩАЮЩИХ АППАРАТОВ СРПА-01

Назначение:

Автоматизированный стенд для ремонта поглощающих аппаратов предназначен для разборки, сборки и ремонта поглощающих аппаратов фрикционного типа Ш-1-ТМ, Ш-2-В, Ш-2-Т, ПМК-110 при деповском или заводском ремонте грузовых вагонов.

Стенд выполняет следующие операции: выталкивание (вталкивание) поглощающего аппарата из (в) тягового хомута, подача поглощающего аппарата в автоматизированный накопитель, подача поглощающего аппарата в пресс для сжатия, сжатие аппарата, демон- таж-монтаж резьбового соединения стяжного болта. При этом все операции механизированы, а сообщение между рабочими позициями пресс – накопитель – выталкиватель автоматизировано.

Рис. 1 – СРПА-01 общий вид |

Рис. 2 – СРПА-01 общий вид |

|

Комплект поставки |

|

|

Наименование узлов |

|

Количество |

Выталкиватель поглощающего аппарата из тягового хомута, шт. |

|

|

Автоматизированный накопитель поглощающих аппаратов, шт. |

|

|

Пресс для сжатия поглощающего аппарата, шт. |

|

1 |

Пневматический гайковерт ударного действия, шт. |

|

|

|

|

|

Кран-укосина, шт. |

|

|

Система управления, шт. |

|

|

В основу автоматизированного накопителя заложен принцип произвольного доступа к аппаратам. Для сообщения между технологическими позициями стенда и ячейками накопителя предусмотрена система позиционирования поглощающего аппарата, работающая в автоматическом режиме. Количество одновременно хранящихся аппаратов в автоматизированном накопителе – 12 шт. При этом накопитель имеет возможность увеличения объема хранения без значительных доработок конструкции. Площадь, занимаемая накопителем, минимизирована за счет устранения «мертвых» зон конструкции.

60