Каталог НТП ОмГУПС 2015 г / часть 3 120-127

.pdf

3.ОПТИМИЗАЦИЯ И СОВЕРШЕНСТВОВАНИЕ РЕЖИМОВ ЭКСПЛУАТАЦИИ, СИСТЕМ И

УСТРОЙСТВ ПОДВИЖНОГО СОСТАВА

СИСТЕМА БЕЗРАЗБОРНОЙ ПРОМЫВКИ ГАЗОВОЙ ПОЛОСТИ ТУРБОКОМПРЕССОРОВ ТЕПЛОВОЗНЫХ ДИЗЕЛЕЙ 10Д100

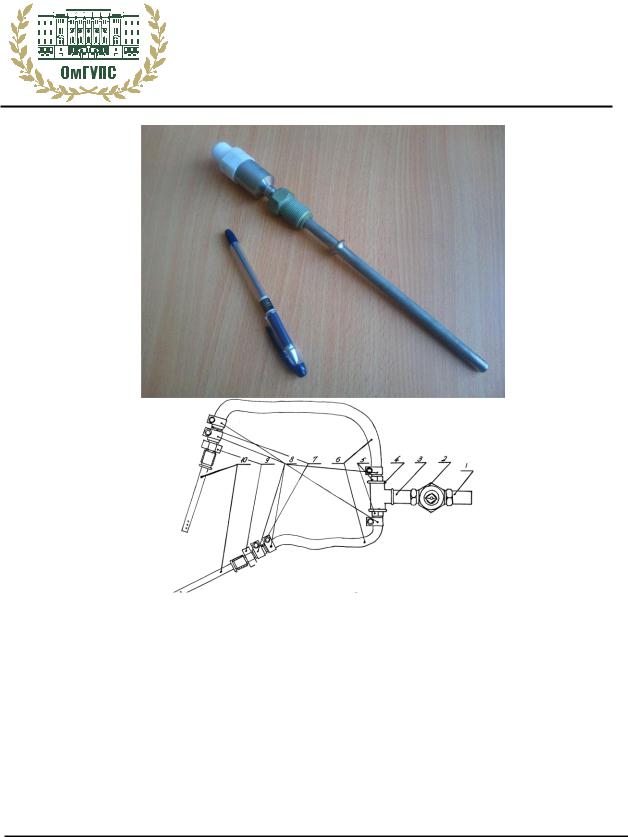

Система предназначена к установке на дизель тепловоза 2ТЭ10 с целью очистки турбокомпрессоров ТК-34 путем впрыскивания через специальные форсунки в газовые полости турбокомпрессоров воды, забираемой из системы охлаждения дизеля.

При включении горячая вода подается через систему трубопроводов и специальных форсунок в распыленном состоянии в газовые полости турбокомпрессоров в течение 200 секунд. При движении воды по поверхностям лопаток смываются легко удаляемые отложения, ударное же воздействие капель удаляет отложения толщиной до 1 мм. Периодическая промывка осуществляется через 80 – 200 часов работы дизеля в зависимости от характера нагрузки дизеля.

Охраняется: Полезная модель “Устройство для чистки турбокомпрессора дизеля”. Дата приоритета 26.10.95. Заявка № 95118930. Свидетельство № 3702 от 16.03.97.

Внедрение: локомотивные депо Дальневосточной, Красноярской, Западно-Сибирской железных дорог, промышленные предприятия Кузбасского угольного бассейна.

Годовой экономический эффект более 18 тыс. рублей на один тепловоз.

Кафедра «Локомотивы»

120

ЭЛЕКТРОННЫЙ РЕГИСТРАТОР РЕЖИМОВ РАБОТЫ ТЕПЛОВОЗА

Регистратор режимов работы тепловоза предназначен для непрерывного контроля в процессе эксплуатации времени работы локомотива по позициям, как под нагрузкой, так и в режиме холостого хода, средней эффективной мощности локомотива на каждой позиции и количества переключений позиций контроллера машиниста.

Внешний вид регистратора |

Окно вывода информации по результатам |

|

контроля |

Решаемые задачи: расчет нормы расхода топлива на маневрово-хозяйственную работу с учетом индивидуальных особенностей локомотива и степени его загрузки; контроль параметров ДГУ в процессе эксплуатации (мощность по позициям контроллера машиниста); оценка моторесурса ДГУ; повышение эффективности использования тепловоза по результатам анализа степени загрузки тепловоза на различных видах работ; оценка топливной экономичности локомотива.

Экономический эффект достигается за счет сокращения «несанкционированного» расхода топлива. Ожидаемый срок окупаемости комплекса до 1 года.

В настоящий момент разработаны модификации системы для тепловозов серии ТЭМ2, ТЭМ7, ТЭ10, ТЭ116, ТЭМ18.

Внедрение: железнодорожные предприятия промышленного транспорта ПТУ Ле- нинск-Кузнецкий, ООО «Беловопромжелдортранс», разрез Талдинский, ОАО «Киселевское ПТУ», Прокопьевское ПТУ, ПЖТ «Луч» г. Новосибирск, ООО Беловопогрузтранс, ОАО «АВТОВАЗТРАНС» г. Тльятти, ОАО «Кокс» г. Кемерово, «Азейское ОПТУ» г. Тулун, разрез «Изыхский» г. Абакан, разрез «Кедровский»г. Кемерово, «Северокузбасское ПТУ» г. Кемерово, ОАО «Кузнецкпогрузтранс» г. Новокузнецк, ООО «Промышленный железнодорожный транспорт» г.Омск.

Кафедра «Локомотивы»

121

АВТОНОМНОЕ БОРТОВОЕ УСТРОЙСТВО ПОДДЕРЖАНИЯ ЗАДАННОГО ТЕПЛОВОГО СОСТОЯНИЯ ДИЗЕЛЯ ТЕПЛОВОЗА

Бортовая установка служит для поддержания заданной температуры охлаждающей жидкости тепловозного двигателя при его отстое в эксплуатации при условиях отрицательной температуры окружающей среды.

Экономический эффект Предполагаемый годовой экономический эффект от внедрения данной установки

составит за счет сокращения расхода топлива и сохранения моторесурса тепловозного двигателя составит 200 тыс. р.

Кафедра «Локомотивы»

122

СТЕНД И МЕТОДИКА ДЛЯ ИСПЫТАНИЙ ТЯГОВЫХ АСИНХРОННЫХ ДВИГАТЕЛЕЙ ПОДВИЖНОГО СОСТАВА МЕТОДОМ ВЗАИМНОЙ НАГРУЗКИ

Испытательная станция предназначена для проведения испытаний асинхронных электродвигателей, в т.ч. тяговых, согласно требованиям

ГОСТ 183-74, ГОСТ 11828-86, ГОСТ 7217-87.

В основу работы стенда (испытательной станции) положен метод взаимной нагрузки, при котором одновременно испытываются два однотипных асинхронных двигателя, соединенных между собой механически. Задание режима нагрузки испытуемому асинхронному двигателю осуществляется с помощью преобразователя частоты. Использование преобразователей частоты в составе испытательной станции является наиболее экономичным решением для регулирования нагрузки и позволяет реализовать дистанционное автоматизированное или автоматическое управление процессом испытаний.

Разработаны несколько вариантов схем для реализации метода взаимной нагрузки при испытании асинхронных двигателей, а также методики определения потребляемой (генерируемой) мощности для каждой из разработанных схем испытаний. Схемные решения защищены патентами № 2433419, 140678, 143346, 143348.

Благодаря разработанным методикам нет необходимости в применении специальных приборов для измерения мощности, рассчитанных для работы при частоте питающего напряжения, отличной от 50 Гц, а также разработки сложных алгоритмов и программных продуктов для обработки сигналов в случае применения специальных датчиков. Данные методики позволяют применять лишь общепромышленные электроизмерительные приборы, рассчитанные на частоту 50 Гц.

Реализации проекта «Станция для испытаний асинхронных электродвигателей методом взаимной нагрузки» возможна для асинхронных двигателей любой мощности. Комплектация испытательной станции и выбор схемы испытаний зависит от объема и видов испытаний, а также от условий работы двигателей и может быть выполнена по требованиям заказчика.

Технико-экономический расчет реализации разработанных схем испытаний, на примере асинхронных тяговых двигателей типа НТА-1200, мощностью 1200 кВт, показал, что годовой экономический эффект при программе испытаний в 1000 двигателей в год составил около 3,5 млн р., срок окупаемости около четырех лет.

Кафедра «Электрические машины и общая электротехника»

123

МЕТОДИКА ФОМИРОВАНИЯ РЕКОМЕНДАЦИЙ ПО ПОВЫШЕНИЮ ЭНЕРГОЭФФЕКТИВНОСТИ ЭЛЕКТРИЧЕСКОГО ПРИВОДА

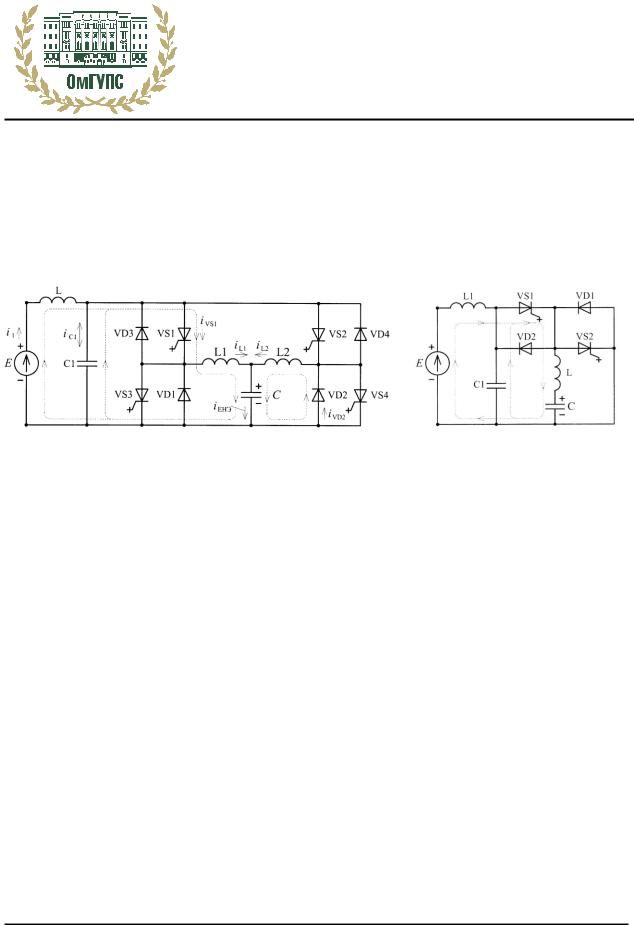

Разработана методика, направленная на повышение энергетической эффективности электрического подвижного состава железных дорог постоянного тока за счет применения емких накопителей энергии. В качестве емких накопителей энергии предлагается использовать электрохимические конденсаторы и (или) химические источники тока, которые необходимы для сохранения избыточной энергии рекуперации и возврат ее на тягу. Для управления блоками электрохимических конденсаторов разработаны устройства, позволяющие эффективно использовать их энергоемкость, обеспечить высокий КПД цикла «за- ряд-разряд» (патенты РФ № 137643, № 140002).

Патент РФ № 137643 |

Патент РФ № 140002 |

Преимущества разработанных устройств управления процессом заряда-разряда: схемы позволяют реализовать накопители с энергоемкостью десятки и сотни кило-

ватт-часов и мощностью несколько мегаватт; использовать емкость электрохимических конденсаторов на 75 %;

обеспечить высокий КПД цикла «заряд-разряд» до 95 %.

Ожидаемый эффект: применение методики и устройств для управления процессом заряда-разряда емкого накопителя энергии позволит снизить расход электроэнергии на тягу на 10-25 % за счет увеличения объемов энергии рекуперации, также увеличить скорость движения поездов на участке из-за увеличения напряжения в контактной сети.

Место внедрения: электроподвижной состав постоянного тока железных дорог, тяговые подстанции постоянного тока, посты секционирования.

Кафедра «Электрические машины и общая электротехника»

124

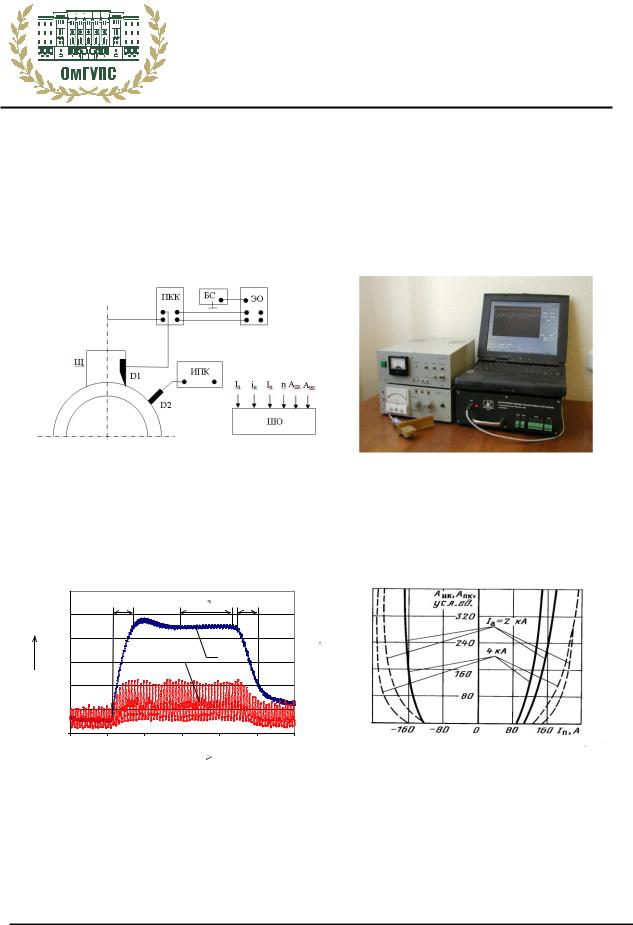

УСЛУГИ ПО НАСТРОЙКЕ КОММУТАЦИИ МАШИН ПОСТОЯННОГО ТОКА, ДИАГНОСТИРОВАНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН ПОСТОЯННОГО И ПЕРЕМЕННОГО ТОКА ШИРОКОГО СПЕКТРА МОЩНОСТЕЙ

Предлагается широко апробированная на тяговом подвижном составе, заводахизготовителях электрических машин, металлургических заводах Урала и других регионов, технология настройки условий коммутации машин постоянного тока с применением диагностической системы оценки качества работы коллекторно-щеточного узла тяговых электрических машин (ДИАКОМ-1). Настройка производится применительно к конкретным условиям эксплуатации без нарушения технологического процесса. Метод применим для статических и динамических режимов электрический машин постоянного тока.

Критерием оптимальной настройки коммутации является минимальное суммарное искрение щеток на коллекторе за определенный отрезок времени или технологический цикл работы оборудования. В результате исследований и обработки экспериментального материала устанавливаются причины неудовлетворительных условий работы коллектор- но-щеточного узла и разрабатываются мероприятия по повышению коммутационной устойчивости машины постоянного тока.

60,1200 |

|

|

|

|

|

30 |

|

|

diа/dt > 0 |

diа/dt |

0 |

dia/dt < 0 |

|

|

|

усл50,00. ед |

|

|

|

|

|

А |

|

80 |

|

|

|

|

|

20 |

|

40,00 |

|

|

|

|

|

|

|

|

|

|

И |

Ia |

|

|

|

30,0060 |

|

|

|

|

15 |

|

|

|

|

|

|

|

|

||

И |

|

|

|

|

|

|

|

20,0040 |

|

|

|

|

|

10 |

Ia |

20 |

|

|

|

|

|

5 |

|

10,00 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

0 |

|

0,00 |

|

|

|

|

|

|

|

10,00 |

10,50 |

11,001 |

11,50 |

12,00 |

12,50с |

13,00 |

|

|

|

|

t |

|

|

|

|

Внедрение рекомендаций позволит обеспечить наиболее оптимальные условия токосъема, что приведет к снижению эксплуатационных затрат, повышению надежности работы машины постоянного тока и повышению производительности оборудования.

Схемные решения блоков системы защищены авторскими свидетельствами № 397714,

1538035, 1597522, 1185433, 1365258, 1372434, 1629935, 2013613653, 2013613654 и патентами на полезную модель № 53820 и 72791.

Кафедра «Электрические машины и общая электротехника»

125

ВИБРОЗАЩИТНОЕ КРЕСЛО МАШИНИСТА ЛОКОМОТИВА

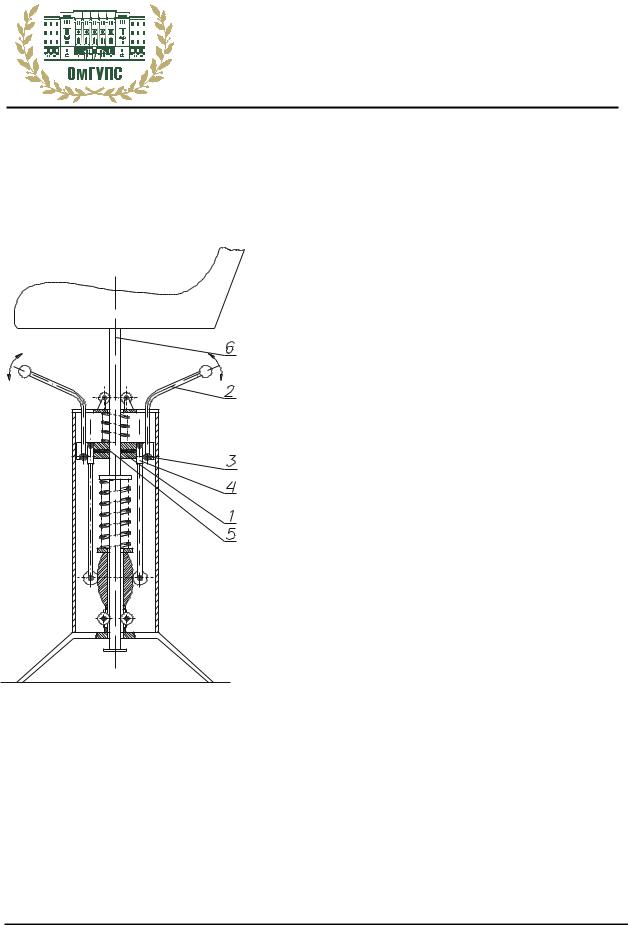

В ОмГУПСе разработана конструкция нового виброзащитного кресла машиниста, удовлетворяющего требованиям санитарных норм на вибрацию ИСО НС 2631-74.

Прототипом конструкции явилось виброзащитное кресло, также разработанное совместно с ВЭлНИИ и устанавливающееся на электровозы ВЛ80 с 1980 года, показавшее хорошие виброзащитные свойства, однако имевшее и конструктивные недостатки. В новой конструкции эти недостатки учтены.

Рычажный механизм регулировки состоит из кронштейна 1, на котором шарнирно закреплены рычаги 2 с эксцентриками 3, передающие нажатие на упругие консоли 4, упорные стержни 5 и через них – на подвижную направляющую 6. Под действием поворотных перемещений рычагов эксцен-

трики обеспечивают либо жесткую связь кронштей-

на с подвижной направляющей, либо, наоборот,

обеспечивают подвижность кронштейна, и его по-

ложение на направляющей определяется усилием

несущей пружины.

Регулировка под вес машиниста осуществляется

следующим образом. Машинист, сидя на неподго-

товленном к работе кресле разводит в сторону рыча-

ги, следовательно, поворачивает эксцентрики, осво-

бождает упругие консоли и стержни от жесткого

контакта с подвижной направляющей. Кронштейн

под действием пружины, удерживающей его на

направляющей, перемещается по ней до положения,

когда ролики консолей займут среднее положение

относительно профилированной поверхности (что

соответствует рабочему положению виброзащитной системы). Обратным движением рычагов машинист жестко фиксирует это положение кронштейна относительно подвижной направляющей.

Инвестиционные проекты заинтересованных организаций совместно с разработчиками ОмГУПС позволили бы создать эффективную по виброзащите конструкцию кресла – тем самым обеспечить безопасные условия для здоровья машиниста и, как следствие, безопасное движение поездов.

Патенты:

1. А.С. 1043048 СССР. Подвеска сиденья транспортного средства./ М.П. Пахомов, А.Л. Осиновский, Ю.Ф. Савельев, Н.К. Петров, В.Я. Шевченко. Опубл. 23.09.83,бюл. № 35.

2. Пат. 2224668. Подвеска сиденья транспортного средства/ И.И. Галиев, Ю.Ф. Савельев, В.А. Нехаев, Н.Ю. Симак. Опубл. 27.02.04 бюл. № 6.

126

ПОДГОТОВККА ТЕХНИЧЕСКОГО ПЕРСОНАЛА ОБСЛУЖИВАЮЩЕГО И ЭКСПЛУАТИРУЮЩЕГО ТЕПЛОВОЗЫ ТИПА ТЭ10, 2ТЭ116, ТЭП70, ТЭМ2, ТЭМ18ДМ ОБОРУДОВАННЫЕ МИКРОПРОЦЕССОРНЫМИ СИСТЕМАМИ УПРАВЛЕНИЯ

Своевременное и регулярное техническое обслуживание электронного оборудования обеспечивает увеличение его срока службы и ресурса. Тем самым способствуя повышению надежности локомотива. Периодический ремонт обеспечивает поддержание нормального функционального состояния, а также быстрое восстановление электронного оборудования в случае ее выхода из строя.

Преподаватели нашей кафедры проводят обучение технического персонала локомотивных депо правилам проведения технического обслуживания и ремонта тепловозов типа ТЭ10, 2ТЭ116, ТЭП70, ТЭМ2, ТЭМ18ДМ оборудованных микорпроцессорными системами управления электропередачей тепловозов. Подготовка специалистов локомотивных депо эксплуатирующих тепловозы оборудованные микорпроцессорными системами управления электропередачей тепловозов проводятся опытными преподавателями на регулярной основе.

Существуют различные программы обучения, которые постоянно адаптируются к требованиям тех или иных участников этих программ. Обучение ориентировано как на вопросы, связанные с эксплуатацией микропроцессорных систем управления электропередачей тепловозов, так и передачу профессиональных знаний и навыков в области технического обслуживания и ремонта оборудования. Наряду с теоретической подготовкой техперсонал проходит программу интенсивного обучения работе на соответствующем тестовом оборудовании. Специалисты, проходящие обучение поэтапно осваивают рабочие процессы: от наладки электронного оборудования до технического обслуживания аппаратуры.

Основные разделы обучения:

-осуществление проведения технического обслуживания радиоэлектронной техники; обеспечение бесперебойного функционирования радиоэлектронной техники;

-настройка и наладка радиотехнических систем, устройств и функциональных блоков; проведение диагностики и необходимого ремонта;

-оформление ведомостей и отчетной документации;

-анализ причин неисправностей в работе и разработка мероприятий по их устране-

нию

Кафедра «Безопасность жизнедеятельности»

127