3479

.pdfЗазор между болтами крышки редуктора и фланца упругой муфты, а также между масленкой крышки редуктора и болтом фланца муфты должен быть не менее 5 мм. Смещение фланцев муфты в вертикальной плоскости должно быть в пределах 3÷4 мм, а осей валов двигателя и шестерни редуктора – не более 4 мм.

Порядок выполнения работы

1.Изучить конструкцию, особенности работы и технического ремонта резинокордной муфты по содержанию методических указаний и на филиале кафедры ЭЖТ в мотор-вагонном депо «Безымянка».

2.Произвести проверку кронциркулем размера А по фланцам собранной после ремонта резинокордной муфты, смещение ее фланцев в вертикальной плоскости и осей валов двигателя и шестерни редуктора.

Содержание отчета

В отчете указать следующее: номер и название лаб. работы; дату проведения; цель работы; приборы и инструменты; эскиз резинокордной муфты; результаты контрольных замеров; выводы по работе.

Контрольные вопросы

1.Что такое эластичная муфта?

2.Назовите функции резинокордной муфты в тяговом приводе ЭПС.

3.Объясните устройство резинокордной муфты.

4.Какую нагрузку воспринимает резинокордная муфта?

5.Как производится установка и крепление резинокордной муфты в тяговом приводе ЭПС?

6.Какой размер контролируется при сборке всей муфты в тяговом приводе?

7.Каким инструментом измеряется контрольный размер А по фланцам муфты?

8.Какое смещение валов двигателя и шестерни допускается?

9.Для чего выполняется последовательность затяжки болтов во фланцах при сборке муфты?

10.Перечислите недостатки резинокордной муфты.

Лабораторная работа № 8

КАРДАННАЯ ТЯГОВАЯ ПЕРЕДАЧА ЭЛЕКТРОВОЗА ЧС-2

Цель работы: изучить конструкцию тяговой передачи пассажирского электровоза ЧС-2 и особенности ее работы.

Оборудование, приборы и инструменты: штангенциркуль; линейка.

51

Основные положения

В основу тягового привода 2-го класса пассажирских электровозов фирмы «Шкода» ЧС-1; 2; 4; 6; 7; 8 входит карданная передача с редуктором и карданной муфтой продольной компенсации (рисунок 8.1). Тяговый электродвигатель одним концом закреплен на поперечной балке тележки, а другим подвешен к съемной балке, перекинутой над колесами от одной боковины тележки к другой. ТЭД закреплен на раме тележки и полностью подрессорен. Это положительно сказывается на его работе, т. к. значительно снижаются воздействия на двигатель, возникающие при прохождении колесной парой неровностей пути, а также воздействие электровоза на рельсовый путь. Тяговый двигатель при движении электровоза перемещается относительно колесной пары. В результате шестерня, напрессованная на его вал, и зубчатое колесо будут несоосными. Поэтому при рамном подвешивании тягового двигателя невозможно применить жесткое соединение шестерни с зубчатым колесом, как при опорно-осевом подвешивании.

Передача вращающего момента от вала двигателя к колесной паре с помощью карданной муфты обеспечивает компенсацию несоосности валов якоря и зубчатого колеса, возникающей при угловых и линейных перемещениях рамы тележки относительно колесных пар.

|

|

15 |

|

|

150 |

185 |

|

||

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

665

Рисунок 8.1 – Карданная тяговая передача электровоза ЧС-2:

1 – двигатель; 2 – торсионный вал; 3 – кулачок муфты;4 – игольчатый подшипник; 5 – шлицевой цилиндр; 6 – ведущий поводок карданного вала; 7 – ведомый поводок шестерни; 8 – втулка зубчатого колеса; 9 – опорный подшипник редуктора; 10 – ось колесной пары; 11 – вал шестерни;

12,13 – тела качения-иглы; 14 – подшипник шестерни; 15 – кожух

52

Для увеличения предельной частоты вращения муфты предусмотрено увеличение длины ее промежуточного вала посредством размещения его в полом вале якоря ТЭД.

Карданная муфта продольной компенсации фирмы «Шкода» представляет собой классический карданный вал с двумя шарнирами Гука (рисунок 8.2), выполненное в виде шарнирных кулачковых муфт.

1

3 |

2 |

Рисунок 8.2 – Схема шарнира Гука: 1 – вилка; 2 – кольцо-крестовина; 3 – шарнир

Осевая подвижность двигателя относительно редуктора обеспечивается шлицевым валом, который с целью снижения нагрузки на шлицы и уменьшения их износа выполнен в виде шлицевого цилиндра 5 большого диаметра (см. рисунок 8.1). Цилиндр, одна из кулачковых муфт и промежуточный торсионный вал размещены во внутренней полости якоря так называемой бутылочной конструкции. Другая кулачковая муфта связывает торсионный вал 2 с валом малой шестерни 11, который вращается в подшипниках 14, установленных в кожухе 15. В кожухе, кроме малой шестерни, размещено и большое зубчатое колесо, насаженное на ось колесной пары 10, а сам кожух с одной стороны подвешен пружиной к раме тележки с помощью кронштейна и подвески, а с другой опирается на ось 10 через подшипник 9, установленный на втулке 8 большого зубчатого колеса.

Полный вал якоря ТЭД вращается в подшипниках, запрессованных в подшипниковых щитах. Полный вал со стороны коллектора соединен с цилиндром при помощи зубьев, входящих в шлицы цилиндра. К этому цилиндру привернуты два игольчатых подшипника (кулачка), в которые входят расположенные под углом 180° пальцы крестовины, представляющие собой кольцо с четырьмя расположенными под углом 90° пальцами. На два других пальца, расположенных под углом 90° к первым, надеты такие же подшипники (кулачки), но укрепленные болтом к поводку карданного вала. На другом конце карданного вала со стороны зубчатого колеса устройство аналогично.

Со шлицевого цилиндра 5 вращающий момент передается на шарнирную муфту со стороны якорного подшипника. Через крестовину и шарнирные цапфы 3 с игольчатыми подшипниками момент передается на поводок 6 карданного вала 2 и поводок 7 шестерни. Поводки расположены во взаимно перпендикулярных плоскостях и соединяются с шарнирными цапфами болтами.

53

Вся полость, образованная полым валом, ограждающими шайбами и цилиндром, заполнена маслом, смазывающим трущиеся поверхности шлицев цилиндра и игольчатых подшипников. Недостатками карданной муфты являются: наличие тяжело нагруженных подвижных соединений с поверхностным трением, в том числе трением скольжения (шлицы цилиндра), необходимость ухода, смазывания, периодического восстановления или замены изношенных деталей. Укороченный промежуточный карданный торсионный вал имеет длину 665 мм. В связи с тем, что в шарнирных муфтах использованы игольчатые подшипники, во избежание местной выработки их цапф, т. е. для обеспечения непрерывной обкатки игл на рабочих поверхностях цапф, ось якоря смещена на 8 мм по вертикали и на 15 мм по горизонтали относительно оси шестерни.

Известно, что приемлемые углы поворота шарниров по долговечности составляют не более 0,05 рад. Следовательно, и величина угла наклона карданного вала αн должна соответствовать надежной работе. Благодаря конструктивным размерам это условие выполняется в карданной передаче ЧС-2, в отличие от карданных передач с коротким торсионным валом (ЭР1). Из практики эксплуатации электровозов ЧС-2 известно, что шлицевой цилиндр во время движения осуществляет осевые перемещения до 60 мм.

Порядок выполнения работы

1.Изучить конструкцию и особенности работы карданной тяговой передачи электровоза ЧС-2 по содержания методических указаний.

2.Изучить конструкцию и особенности работы карданной тяговой передачи электровоза ЧС-2 по натуральному образцу на базе учебной лаборатории.

3.Выполнить необходимые замеры карданной передачи для расчета угла αн.

Содержание отчета

В отчете указать следующее: номер и название лаб. работы; дату проведения; цель работы; приборы и инструменты; эскиз карданной передачи; результаты замеров и расчет угла αн; выводы по работе.

Контрольные вопросы

1.Назовите состав карданной передачи тягового привода ЧС-2.

2.Поясните устройство карданной муфты.

3.Дайте схему крепления ТЭД.

4.Перечислите функции карданной муфты.

5.Где размещается карданная муфта?

6.Поясните устройство шарнира Гука и принцип действия.

7.Что такое шлицевой цилиндр, его назначение?

8.Какова последовательность передачи крутящего момента с вала ТЭД на вал шестерни?

9.Назовите приемлемый угол поворота карданного вала.

10.Перечислите недостатки карданной муфты.

54

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Механическая часть тягового подвижного состава : учебник для студентов вузов ж.-д. транспорта / И.В. Бирюков, А.Н. Савоськин, Г.П. Бурчак и др.; под ред. И.В. Бирюкова. – М.: Альянс, 2013. – 440с.

2.Добровольская Э.М. Электропоезда постоянного и переменного тока / Э.М. Добровольская. – М. : Академкнига, 2004. – 359 с.

3.Оганьян Э.С. Расчеты и испытания на прочность несущих конструкций локомотивов: учеб. пособие / Э.С. Оганьян, Г.М. Волохов. – М.: ФГБОУ «Учебно-методический центо по образованию на железнодорожном транспорте», 2013. – 326 с.

4.Калинин В.К. Электровозы и электропоезда. – М.: Транспорт, 1991. – 480 с.

5.Находкин В.М. Технология ремонта тягового подвижного состава : учеб. для техникумов железнодорожного транспорта / В.М. Находкин, Р.Г. Черепашенец. – М.: Транспорт, 1998. – 461 с.

6.ГОСТ 11018-2000. Тяговый подвижной состав железных дорог колеи 1520 мм. Колесные пары. Общие технические условия.

7.ЦТ-329. Инструкция по формированию, ремонту и содержанию колесных пар тягового подвижного состава ж.-д. колеи 1520 мм.

8.ЦВ-ВНИИЖТ-494. Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ. – М.: Транспорт, 1997.

9.НБ ЖТ ЦП 089-2001. Нормы безопасности на железнодорожном транспорте.

10.Совершенствование системы технического содержания узлов электровозов с учетом изменения климатических условий : диссертационная работа Булатова А.А. – Самара, 2004.

55

ПРИЛОЖЕНИЕ А (справочное)

Таблица А1 – Альбомные размеры деталей гасителя колебаний КВЗ-ЛИИЖТ

Наименование деталей |

|

Размер, мм |

Наименование деталей |

|

Размер, мм |

и размеров |

|

и размеров |

|

||

|

|

|

|

||

|

|

|

|

|

|

Цилиндр |

|

Втулка головки резиновая |

|||

|

|

|

|

||

Диаметр наружный |

|

78 0,06120,0483 |

Диаметр наружный |

|

50 0,5 |

Диаметр внутренний |

|

67,5 0,06 |

Диаметр внутренний |

|

39 0,5 |

Длина |

|

214±0,5 |

Длина |

|

89 |

|

|

|

|

|

|

Шток с поршнем |

|

Втулка головки металлическая |

|||

|

|

|

|

||

Диаметр штока |

|

48 0,039 |

Диаметр наружный |

|

39,5±0,2 |

Длина |

|

277±0,65 |

Диаметр внутренний |

|

32 0,25 |

Корпус клапана |

|

Длина |

|

92 0,87 |

|

Резьба наружная |

|

М 39х1 |

Кожух защитный |

|

|

|

|

|

|

|

|

Высота |

|

25 0,84 |

Диаметр наружный |

|

120 |

Диск клапана |

|

Диаметр внутренний |

|

113 |

|

|

|

|

|

|

|

Диаметр наружный |

|

33 0,170,343 |

Длина |

|

220 |

Диаметр внутренний |

|

17 0,443 |

Стакан корпусный |

|

|

Высота |

|

5±0,3 |

Диаметр наружный |

|

110 |

|

|

|

|

|

|

Направляющая штока |

Диаметр внутренний |

|

100 |

||

|

|

|

|

|

|

Диаметр наружный |

|

67,5 0,0620,034 |

Длина |

|

240±0,5 |

Диаметр внутренний |

|

48 0,025 |

Головка штоковая (корпусная) |

||

|

|

25 0,21 |

Диаметр внутренний |

|

50 0,25 |

Высота |

|

|

|

|

|

|

Ширина |

|

75 0,74 |

||

|

|

|

|

||

Пружина предохранительного клапана |

Пружина впускного клапана |

||||

|

|

|

|

||

Число рабочих витков, шт. |

|

5 |

Число рабочих витков, шт. |

|

2,5 |

|

|

|

|

|

|

|

|

|

|

|

0,5 |

Диаметр витка |

|

7,6 |

Диаметр наружный, мм |

|

29 1,0 |

Высота в свободном состоянии |

|

78 1 |

Высота в свободном |

|

11 |

|

|

|

состоянии, мм |

|

|

Жесткость, кН/м |

|

27 |

Жесткость, кН/м |

|

0,41 |

|

|

|

|

|

|

|

|

56 |

|

|

|

Таблица А2 – Анализ рабочих диаграмм гидрогасителей КВЗ-ЛИИЖТ

Форма диаграммы |

Анализ сил сопротивления |

Неисправность |

|

|

|||

Растяжение / Сжатие |

|||

|

|

||

|

|

|

|

|

Нормальная диаграмма, гаситель исправен. |

||

|

Силы сопротивления при растяжении и сжатии |

||

|

приближенно равны (расхождение не более 25 %). |

||

|

Параметр и усилия сопротивления соответствуют |

||

|

нормативам. |

|

|

|

|

|

|

|

|

Нет рабочей жидкости. |

|

|

Отсутствует сопротивление |

Засорение, перекос |

|

|

впускного или |

||

|

при растяжении и сжатии |

||

|

предохранительного |

||

|

|

||

|

|

клапанов в днище |

|

|

|

|

|

|

|

Износ направляющей или |

|

|

Мало сопротивление при |

штока |

|

|

|

||

|

растяжении или сжатии |

Не отрегулированы |

|

|

|

||

|

|

предохранительные клапаны |

|

|

|

|

|

|

|

Недостаток рабочей |

|

|

Мало сопротивление при |

жидкости. Засорение, |

|

|

сжатии |

неплотности клапанов в |

|

|

|

поршне |

|

|

|

|

|

|

Мало сопротивление при |

Износ поршневого кольца. |

|

|

Засорение, неплотности |

||

|

растяжении |

||

|

клапанов в поршне |

||

|

|

||

|

|

|

|

|

|

Ослабление втулки в |

|

|

Мало сопротивление при |

головках или крепления их |

|

|

смене ходов |

на стенде, не затянута гайка |

|

|

|

корпуса |

|

|

|

|

|

|

Повышенное сопротивление |

Большая вязкость рабочей |

|

|

на ходах сжатия и |

жидкости, засорение |

|

|

растяжения |

дросселей, клапанов |

|

|

|

|

|

|

Влияние фрикционного |

Перекос гасителя на стенде, |

|

|

задиры цилиндра или |

||

|

трения |

||

|

поршня |

||

|

|

||

|

|

|

|

57

ПРИЛОЖЕНИЕ Б (справочное)

Выписка из инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог ЦВ-ВНИИЖТ-494.

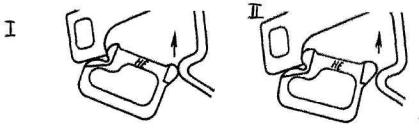

2.1.1. Ширину зева корпуса автосцепки проверяют непроходным шаблоном 821р-1 по всей высоте носка большого зуба. Шаблон прикладывают одним концом к углу малого зуба (рис. 2.1), а другим подводят к носку большого зуба. Если кромка шаблона пройдет мимо носка большого зуба, то зев расширен и подлежит исправлению.

Рис. 2.1. Проверка ширины зева корпуса автосцепки шаблоном 821р-1: I – корпус годен; II – корпус негоден

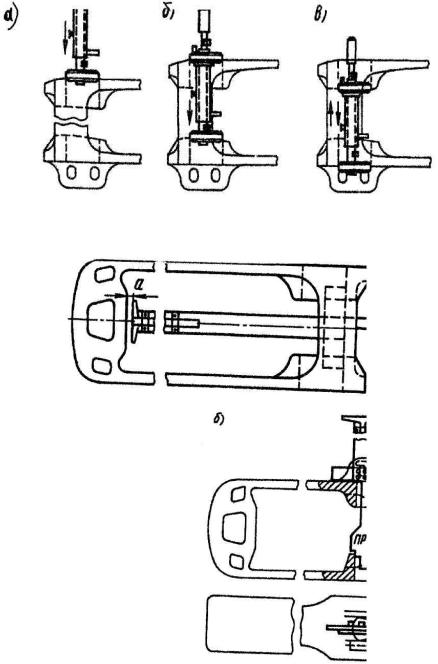

2.1.2. Длину малого зуба (рис. 2.2, а) корпуса и расстояние между ударной стенкой зева и тяговой поверхностью большого зуба(рис. 2.2, б) проверяют шаблонами 892р, 893р и 884р в зависимости от видов ремонта подвижного состава (приложение 2). Проверку выполняют в средней части по высоте зубьев на расстоянии 80 мм вверх и вниз от продольной оси корпуса. При этом зону тяговой поверхности большого зуба, находящуюся напротив окна для лапы замкодержателя, не проверяют, так как ударная стенка зева имеет литейный уклон.

Если ударная стенка зева была наплавлена и обработана, то расстояние от тяговой поверхности большого зуба до ударной стенки зева должно быть проверено и в этой зоне шаблоном 884р.

2.1.3 Контур зацепления корпуса контролируют проходным шаблоном 827р (рис. 2.3), который перемещают в контуре зацепления по всей высоте так, чтобы направляющая труба 1 шаблона располагалась по закруглению в месте перехода малого зуба в ударную стенку 2 зева, а плоская часть проходила через зев и охватывала малый зуб. Контур годен, если шаблон свободно проходит через него по всей высоте головы корпуса. Если поверхности контура зацепления корпуса автосцепки или одна из них не соответствуют Требованиям проверки шаблонами 892р, 893р или 827р, автосцепка должна быть отремонтирована с доведением до альбомных размеров соответственно

58

Рис. 2.2. Проверка шаблонами 892р, 893р, 884р: а – длины малого зуба; б – расстояния между ударной стенкой зева и тяговой поверхностью большого зуба; I – корпус годен; II – корпус не годен (внутренняя грань 1 шаблона должна быть параллельна боковой поверхности 2 большого зуба)

2

Рис. 2.3. Проверка контура зацепления корпуса автосцепки проходным шаблоном 827р

2.3. ТЯГОВЫЕ ХОМУТЫ Тяговый хомут автосцепки СА-3

2.3.1. Тяговый хомут считается годным, если:

а) толщина перемычки со стороны отверстия для клина не менее 50 мм; б) нет трещины на тяговых полосах; разрешается вырубать и оставлять без заварки

поверхностные трещины глубиной не более 3 мм с плавным выводом разделок на литейную поверхность, если они не расположены на тяговых полосах;

в) износы тяговых полос не более 3 мм, а боковых поверхностей головной и задней опорной части — не более 5 мм;

г) хомут отвечает требованиям проверки шаблонами 920р-1 и 861р-м.

2.3.2. Перемычку отверстия для клина тягового хомута наплавляют, если ее толщина менее 50 мм. Наплавку выполняют со стороны отверстия для клина с таким расчетом, чтобы после обработки толщина перемычки была не менее 58 мм и не более 61 мм. После наплавки и обработки отверстия проверяют проходным шаблоном 861р-м. Хомут

59

негоден, если шаблон не проходит через верхнее отверстие (рис. 2.50, а) или через нижнее отверстие (рис. 2.50, б) для клина. Если шаблон проходит через оба отверстия (рис. 2.50, в), то хомут исправен.

Рис. 2.50. Проверка отверстий для клина в тяговом хомуте шаблоном 861р-м

Рис. 2.51. Проверка длины тягового хомута (а) и высоты потолка проема

вголовной части тягового хомута (б) шаблоном 920р-1

2.3.3.Длину хомута, т. е. расстояние от передних кромок отверстий для клина до опорной поверхности корпуса поглощающего аппарата, проверяют шаблоном 920р-1, который плотно прижимают к передним кромкам отверстий для клина (рис. 2.51, а). Если толщина перемычки находится в пределах 58÷62 мм, но длина тягового хомута не отвечает требованиям проверки шаблоном 920р-1, то должна быть произведена наплавка поверхности в месте опоры корпуса поглощающего аппарата с последующей проверкой

60