- •10. Технологии отделки этикеток

- •Клеи. К клеям для ламинирования этикеток, как правило, предъявляются два основных требования:

- •Тиснение

- •Горячее тиснение. Технология горячего тиснения заключается в том, что клише для тиснения, посредством которого тисненное изображение переносится на материал, нагревается до температуры более 100оС.

- •Подача готовой бронзированной продукции на автоматический стапелеукладчик.

- •Печать бронзовой и алюминиевой красками на офсетных машинах

- •Пакетная высечка этикеток

- •Контрольные вопросы

10. Технологии отделки этикеток

На современном рынке упаковочной отрасли особое место занимают вопросы оформления и отделки продукции. Это связано с тем, что упаковка является сильным маркетинговым и рекламным инструментом, влияет на объем продаж и является лицом фирмы производителя. Поэтому на сегодняшний день изготовителям упаковки и этикетки необходимо обращать внимание на высококачественное полиграфическое оформление с элементами отделки.

Современная этикеточная продукция в настоящее время зачастую приобретает характерную черту: ее полиграфическое исполнение чрезвычайно сложно. Для изготовления высококачественной привлекательной этикетки заказчики и исполнители идут на самые замысловатые ухищрения. Это и применение специальных дизайнерских "коллекционных" бумаг, и многокрасочная печать в 6-8 красок с использованием дополнительных (Pantone) или специальных красок (флуоресцентных, перламутровых, термочувствительных), и комбинирование нескольких способов печати, например, флексографии и ротационного трафарета.

Однако этикетку становится мало просто напечатать, необходимо провести еще целый ряд сложных отделочных операций, которые призваны обеспечить ей максимально привлекательный вид. Очень часто используют разнообразное лакирование, в том числе и выборочное, вырубку по сложному контуру, ламинирование и многое другое.

Функции и виды отделки этикеток

В последнее время заказчики этикеточной и упаковочной продукции стали придавать все большее значение качеству ее отделки. В результате выполнение таких отделочных операций, как лакирование, высечка по сложному контуру, горячее тиснение фольгой и конгревное тиснение, не только перестало быть экзотикой, но и прочно закрепилось в перечне предоставляемых типографиями услуг.

Отделкой этикеточной и упаковочной продукции называют совокупность способов финишной обработки, служащих для придания ей товарного вида, а также необходимых эксплуатационных свойств.

Современные технологии отделки позволяют проводить сложные отделочные операции, которые еще несколько десятков лет считались экзотикой. Среди них можно выделить высечку по контуру любой сложности, горячее и конгревное тиснение и ряд других.

Современные способы отделки довольно разнообразны. Они отличаются как по области применения, так и по технологическим особенностям. Общим для всех видов отделки является то, что они производятся после завершения основного процесса печати этикеточной продукции.

Стоит обратить внимание на тот факт, что в последние годы отмечается тенденция к стиранию границ между собственно печатным процессом и отделочными работами. Например, некоторые специалисты считают тиснение и покрытие лаком составной частью печатного процесса. И наоборот, маркировка и трафаретная печать в некоторых случаях рассматриваются как варианты отделки. Среди всех видов отделки стоит отдельно стоит штанцевание. Этот особый вид отделки можно отнести скорее к финишной обработке, нежели к обычным отделочным процессам.

Отделка этикеточной продукции решает целый ряд задач, среди которых можно отметить следующие:

улучшение внешнего вида этикетки;

защита этикетки от внешних воздействий;

придание этикетке необходимой геометрической формы;

сообщение этикетке специальных технологических свойств;

защита этикетки от подделки.

Отделка с целью улучшения внешнего вида этикетки. Отделка с целью улучшения внешнего вида этикеточной продукции, или декоративно-оформительская отделка, способствует привлечению к товару внимания покупателей и, как следствие, — его коммерческому успеху. Изменение внешнего вида оттиска при декоративно-оформительской отделке достигается за счет изменения оптических свойств его поверхности и геометрической формы. Наибольшее распространение получили следующие виды декоративно-оформительской отделки полиграфической, этикеточной и упаковочной продукции:

придание поверхности глянцевого эффекта;

придание поверхности матового эффекта;

придание зернистости;

имитация металлического покрытия;

создание рельефного изображения;

придание поверхности специальных оптических свойств (голографического эффекта, люминесценции, перламутрового блеска);

комбинированные или гибридные эффекты;

придание требуемой геометрической формы.

Глянцевый эффектобусловлен высокой гладкостью поверхности оттиска, благодаря которой отраженный световой поток становится более упорядоченным, цвета воспринимаются как более насыщенные, а оттиск кажется более контрастным. Этот эффект сообщается поверхности этикетки и упаковки способами лакирования, экструзионного ламинирования, припрессовки прозрачной пленки и каландрирования.

При лакированииповышение гладкости происходит за счет заполнения глянцевым лаком микро- и макронеровностей поверхности оттиска. Наибольший глянец достигается при использовании глянцевых УФ-отверждаемых лаков.

При экструзионном ламинированиина поверхность оттиска наносится расплав полимера. Выравнивание и повышение гладкости поверхности оттиска при экструзионном ламинировании происходит таким же образом, как при лакировании.

Приклейка к поверхности оттиска прозрачной полимерной пленки высокой гладкости при припрессовке путем приклейкиспособствует значительному повышению глянца оттиска. В процессе приклейки неровности на поверхности оттиска заполняются прозрачным клеем.

При каландрированиипроизводится механическое сглаживание поверхности оттиска нагретым каландром. Каландрирование может производиться как перед лакированием или ламинированием или припрессовкой для ликвидации макронеровностей оттиска, так и после лакирования. Каландрирование лакированных оттисков позволяет получить очень высокую степень глянца.

Матовый эффектобусловлен высокой рассеивающей способностью поверхности оттиска. Оттиск с матовым покрытием отличается характерным бархатно-шелковистым видом. Для придания поверхности этикетки или упаковки матового эффекта используется лакирование матовым лаком или припрессовка матовой пленкой.

Эффект металлического покрытиядостигается за счет нанесения на поверхность этикетки или упаковки слоя мелкодисперсных частиц металла. Для имитации серебра используются алюминиевые пигменты; золота и бронзы — алюминиевые, подкрашенные прозрачным цветным лаком, или латунные пигменты. Наиболее распространенные способы имитации металлического покрытия — тиснение металлизированной фольгой, бронзирование, лакирование металлизированными лаками и печать металлизированными красками.

Тиснение фольгойпозволяет получить оттиски с наибольшей степенью металлического блеска благодаря применению при ее производстве технологии вакуумного напыления, позволяющей формировать слой из мельчайших частиц металла. Металлизированная фольга может быть глянцевой или матовой. Повышенная степень глянца достигается включением в состав фольги лакового слоя.

Бронзированиепредполагает напыление металлической пудры на предварительно нанесенный на оттиски адгезионный слой. Эффект металлизации при бронзировании несколько ниже, чем при тиснении фольгой, но выше, чем при лакировании металлизированными лаками.

Металлизированные лаки и краскипредставляют собой дисперсии, содержащие металлические пигменты и отличающиеся высокой кроющей способностью. Применение металлизированных лаков и красок позволяет добиться средней степени металлического блеска.

Придание изображению рельефности —эффектный оформительский прием, создающий иллюзию объемности изображения, особенно сильную при его боковом освещении. Создание рельефного изображения возможно двумя способами: избирательной деформацией материала упаковки или этикетки и избирательным нанесением на его поверхность покрытия большой толщины.

Формирование рельефа в результате избирательной пластической деформации материала характерно для способов печати и отделки, при которых разные участки материала подвергаются воздействию существенно различающихся по величине деформирующих нагрузок. Данный эффект присутствует на оттисках, получаемых способом высокой печати, а также в результате тиснения.

Создание рельефного изображения на бумаге, картоне или полимерном материале осуществляется давлением штампа при нагреве, иногда с дополнительным использованием фольги и краски. Особенно изобразительная роль рельефа наиболее ярко выражена при рельефномиконгревном тиснении, а также пригренировании. Прирельефном тисненииигренированиисоздается углубленное рельефное изображение на одной стороне материала, приконгревном тиснении —углубленное или выпуклое на двух сторонах материала. Наибольшую высоту или глубину рельефа обеспечивает конгревное тиснение. Применение плоского тиснения целесообразно только при достаточно большой толщине материала, поэтому данный вид отделки не применяется при изготовлении этикеток и гибкой упаковки.

Гренированиесостоит в изменении фактуры или создание одноуровнего рельефа поверхности оттиска. Технология гренирования во многом аналогична технологии конгревного тиснения, но высота рельефа поверхности материала или оттиска невелика, обычно меньше толщины материала.

Формирование выпуклого рельефного изображения за счет избирательного нанесения на поверхность оттиска покрытий возможно способами трафаретной печати,термографии(термоподъема) ифлокирования.

Трафаретная печать —это технология печати, позволяющая наносить на оттиск слой краски большой толщины. Высота рельефа при этом не очень значительна, однако при определенных углах зрения рельеф хорошо заметен.

Термография заключается в нанесении на адгезионный слой специального порошка из полимерных частиц, формирующего рельеф. Закрепление порошка на оттиске осуществляется термически.

Флокирование состоит в нанесении на адгезионный слой волокнистого материала, придающего поверхности этикетки и упаковки рельефный бархатистый эффект.

Придание поверхности специальных оптических свойств(голографического, люминесцентного эффектов или перламутрового блеска) находит в последнее время все большее распространение.

Голография(отгреч.holos — весь, полный) — это метод получения объемного изображения объекта, основанный на интерференции волн. Используемые в этикеточном и упаковочном производстве голограммы можно разделить на три типа: 2D (плоские), 2D/3D (содержащие несколько различных уровней, создающих эффект объема изображения), 3D (трехмерные изображения объектов). Широкое распространение получило тиснение голографической фольгой.

Люминесценция(от лат. luminis — свет) — это возникающее при определенных условиях свечение веществ, избыточное над их тепловым излучением при данной температуре. В производстве этикеточной и упаковочной продукции применяются люминесцентные лаки и краски, содержащие специальные пигменты, обладающие свойством свечения под действием излучения определенной части спектра, чаще всего УФ-света.

Перламутровый эффектобусловлен отражением света от частиц специального пигмента. Подобный перламутровый пигмент чаще всего изготавливается из слюды. При разных углах зрения перламутровое покрытие меняет свой цвет, может темнеть или казаться подсвеченным изнутри. Отражение пластинками слюды света сопровождается образованием интерференционной картины, обусловливающей специфический радужный блеск покрытия. Для придания перламутрового эффекта этикетке или упаковке применяется лакирование перламутровыми лаками.

Для придания этикетке и упаковке необходимой геометрической формы служат операции штанцевания: высечкииливырубки,биговки,перфорирования.

Отделка с целью защиты этикетки от внешних воздействий. При таких способах отделки, как лакирование и ламинирование, на поверхность оттиска наносятся покрытия, защищающие его от механических повреждений (например, истирания), улучшающие его механические характеристики (например, прочность на разрыв) и защищающие оттиск от воздействия химических веществ: воды, кислот, щелочей, жиров и т.д.

Отделка с целью придания этикетке необходимой геометрической формы. Для придания этикетке необходимой геометрической формы служит операция высечки или вырубки, при выполнении которой этикетка или заготовка упаковки отделяется от лишней, идущей в отходы части материала.

Отделка с целью сообщения этикетке специальных технологических свойств. Некоторые отделочные операции являются подготовительными или служат для облегчения выполнения последующих технологических операций. Примеры таких операций: биговка и перфорация, обеспечивающие облегчение фальцовки; рицовка, повышающая качество склеивания; нанесение грунтовочных лаков, позволяющих улучшить адгезию между запечатываемым материалом и отделочным лаком; каландрирование, повышающее гладкость поверхности перед лакированием или кашированием.

Отделка с целью защиты этикетки от подделки. Большинство способов отделки этикеточной продукции в той или иной мере повышает степень защищенности товаров от подделки. Используя различные отделочные технологии, производители этикеточной продукции стараются затруднить ее подделку или сделать ее экономически нецелесообразной. Наиболее часто в этих целях используются имитация металлических покрытий, припрессовка голограмм, высечка по сложному контуру, то есть виды отделочных операций, характеризующиеся высокой технологической сложностью и значительно повышающие стоимость этикетки при малом тираже.

Способы отделки этикеток

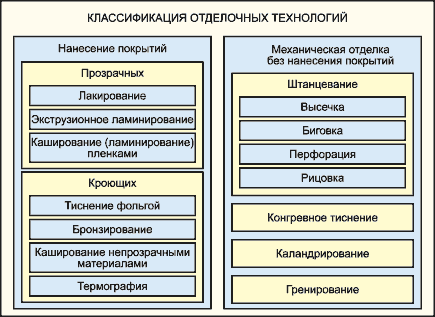

С технологической точки зрения отделочные операции можно разделить на три группы:

нанесение на поверхность этикетки или упаковки покрытий со специальными свойствами;

механическая отделка этикетки или упаковки без нанесения покрытий;

лазерный способ отделки.

Нанесение на поверхность этикетки или упаковки покрытий является эффективным способом придания ей необходимых оптических и механических характеристик и повышения ее физико-химической стойкости, придание защитных свойств. По кроющей способности покрытия можно разделить на две группы: прозрачные и кроющие.

Прозрачные покрытиянаносятся способами лакирования, экструзионного ламинирования, припрессовкой прозрачными пленками и гуммирования.

Кроющие покрытия —методами тиснения фольгой, бронзирования, термографии, каширования непрозрачными материалами и закраски обрезов книжных блоков.

Рассмотрим основные способы отделки этикеток, распространенные в настоящее время.

Рис. 10.1. Виды отделки этикеток

Экструзионное ламинирование. Экструзионное ламинирование — процесс нанесения на поверхность оттиска расплава полимера. Расплав может наноситься на различные материалы: бумагу, полимерные пленки, фольгу, ткань и т.д.

Нанесение расплава полимера на материал-основу осуществляется экструдером с плоскощелевой головкой. Для получения хорошей адгезии материал основы предварительно нагревается, причем температура нагрева может превышать 300 °С. Для улучшения адгезии может использоваться также предварительное нанесение на основу специальных адгезивов. Расплав припрессовывается к основе в каландре, после чего получившийся многослойный материал охлаждается.

Экструзионное ламинирование — высокопроизводительный процесс; скорость движения полотна в машине может превышать 100 м/мин. Основная область применения экструзионного ламинирования — производство многослойных упаковочных материалов на основе фольги, бумаги, полиэтилена, предназначенных, например, для упаковывания жидких пищевых продуктов.

Припрессовка или ламинирование.Припрессовка (часто называемое в настоящее время ламинированием) — способ создания многослойных материалов путем их склеивания или термосваривания. Припрессовка прозрачной пленкой позволяет получить на поверхности этикетки прозрачное полимерное покрытие толщиной до 50 мкм, улучшающее внешний вид этикетки, а также значительно повышающее ее стойкость к физическим и химическим воздействиям. Припрессовка пленки осуществляется ламинатором, состоящим из вала с эластичным покрытием и нагреваемого стального полированного вала.

Каширование – это соединение путем склеивания двух непрозрачных материалов, например, алюминиевой фольги и бумаги, запечатанного листа бумаги и двухслойного листа картона.

Тиснение фольгой. В настоящее время огромную популярность в производстве этикеток приобрело тиснение фольгой. Причиной является возможность придать этикетке прекрасный внешний вид, что на сегодняшний день играет решающую роль при выборе продукции покупателем. Фольга придает характерный металлический блеск, чего невозможно добиться, используя металлизированные печатные краски. Даже применение металлизированной бумаги или пленки не дает такого эффекта, которого можно достичь тиснением фольгой, а кроме того, при печати по металлизированным материалам возникает целый ряд дополнительных трудностей, с которыми тоже приходится считаться.

Бронзирование. Бронзирование — нанесение на оттиск мелкодисперсного металлического порошка. Бронзирование включает следующие операции: нанесение адгезива; нанесение порошка; втирание порошка в адгезионный слой; удаление порошка с пробелов; закрепление адгезионного слоя. В качестве адгезива может использоваться лак или печатная краска (цвет краски должен быть согласован с цветом пудры).

Термография (термоподъем).Процесс термографии заключается в нанесении на адгезионный слой мелкозернистого легкоплавкого полимерного порошка. После термического закрепления порошка на поверхности оттиска образуется рельефное изображение, характеризующееся высоким глянцем и устойчивостью к воздействию влаги.

Для нанесения адгезива может использоваться печатная машина, нанесение порошка может производиться вручную (при изготовлении малотиражной продукции) или быть автоматизировано (при высоких тиражах). Для закрепления термопорошка применяются туннельные печи.

Изобразительные возможности термографии ограничены: эта технология позволяет воспроизводить шрифты не менее 10-го кегля и линии толщиной не менее 0,5 мм; воспроизведение плашек затруднено.

Гуммирование – это нанесение на оборотную сторону оттисков быстро высыхающего клея, который при увлажнении приобретает клеящую способность. Используют часто быстрозатвердевающую смолу некоторых сортов африканских акаций. Гуммирование применяется для почтовых марок, этикеток и др.

Перспективными технологиями отделки запечатанных оттисков являютсягибридные виды отделки, представляющими собой комбинации технологий отделки: лакирования, бронзирования, тиснения, флокирования и других.

Конгревное тиснение. Конгревное тиснение позволяет получать на оттиске рельефное изображение. Рельеф формируется в результате взаимодействия штампа и матрицы (контрштампа). Штампы, используемые при конгревном тиснении, аналогичны применяемым при горячем тиснении фольгой. Матрица — рельефная копия штампа, изготовленная из эластичного материала. Для получения качественного результата тиснения очень важно точное совмещение штампа и матрицы. Оборудование, применяемое для конгревного тиснения, аналогично используемому для горячего тиснения фольгой.

Штанцевание. Штанцевание — совокупность технологических операций, обеспечивающих придание этикеточной и упаковочной продукции необходимой формы, формирование конструктивных элементов упаковки. Качество выполнения штанцевания определяет точность геометрических размеров этикетки и упаковки. В процессе штанцевания могут выполняться следующие операции:

высечка контура этикетки или развертки упаковки;

биговка линий сгибов на развертке упаковки;

перфорация;

рицовка.

Высечка предназначена для придания этикетке и упаковке требуемой формы. В зависимости от характера продукции высечка может быть полистовой или пакетной.

Гренирование. Гренирование — изменение фактуры или создание рельефа поверхности оттиска. Обычно гренирование производится в каландрах, для этого на один из цилиндров наносится рельефное, а на другой — контррельефное изображение.

Перфорирование— высечка цепочки отверстий небольшого размера. Она может служить для облегчения фальцовки упаковки за счет удаления излишков материала с фальца. Обычно перфорация выполняется дисковым зубчатым ножом.

Рицовка— выполнение надрезов поверхности материала. Рицовку выполняют в разрушаемых этикетках как средство защиты от подделки.

Каландрирование. Каландрирование предназначено для выравнивания поверхности этикеточного или упаковочного материала, повышения его гладкости и, следовательно, глянца. Устройство каландрирования включает вал с эластичным покрытием и шлифованный металлический вал с устройством нагрева. Каландрирование может являться как подготовительной операцией перед лакированием или ламинированием, так и отдельной отделочной операцией.

Биговка. Биговка — нанесение на материал линий сгибов в виде выдавленных канавок, по которым в дальнейшем будет производиться фальцовка. Биговка предназначена для снижения жесткости упаковочного материала по линиям будущих сгибов. Инструментами для биговки служат биговальный нож и биговальная матрица. Биговка может быть как плоской, так и ротационной.

Лакирование

Виды и задачи лакирования. Лакирование — нанесение на поверхность материала лаковых композиций: жидких веществ, способных после закрепления образовывать твердые прозрачные покрытия. Лаковые пленки улучшают внешний вид этикеточной продукции,

Лакирование является более дешевым и более технологичным способом отделки, чем ламинирование.

Кажущаяся простота лакирования отражена даже в терминах. Часто говорят: «нанести лак» или «покрыть лаком».

Если задуматься над сущностью полиграфических процессов, то «лакирование» и «печатание» – процессы очень близкие, почти одинаковые. Но никто никогда не говорит о процессе печатания в терминах «нанести краску на бумагу» или «покрыть бумагу краской». Конечно, все говорят «напечатать». Сам термин «покрыть лаком» усиливает иллюзию простоты. Эта кажущаяся простота порой подводит не только заказчиков печатной продукции, но и профессиональных полиграфистов.

В последнее время процесс лакирования стал не только важным, но и модным в полиграфических технологиях. Этому способствовало интенсивное развитие упаковки и печатной рекламы. Все понимают, что в полиграфическом исполнении упаковки эти два направления идут рука об руку.

Лакирование упаковки решает несколько задач, а именно:

улучшает внешний вид и механическую прочность упаковки;

повышает прочность упаковки к истиранию;

повышает глянец полиграфического оттиска;

повышает контраст изображения и текста на оттиске;

повышает устойчивость оттиска к влаге и сырости, к химически агрессивным продуктам и средам, что особенно важно для упаковки некоторых товаров;

меняет оптические свойства поверхности запечатываемого материала, повышая ее матовость или глянцевость;

изолирует красочный слой оттиска упаковки от соприкасающихся с ним материалов;

создает защиту от порчи упаковки из-за трения поверхностей упаковок при транспортировке товара;

изолирует красочный слой оттиска от упакованных продуктов и от прямого соприкосновения с другими поверхностями, устраняя, таким образом, переход красочного слоя (перетискивание);

создает шероховатые поверхности и таким образом предотвращает скольжение упакованного товара, когда упакованные товары лежат друг на друге.

Наконец, блестящая этикетка и упаковка привлекает внимание, что особенно важно при реализации упакованного товара.

В зависимости от площади оттиска, куда наносят лак, лакирование может быть:

Общее (полное, сплошное) лакирование, когда слоем лака покрывают всю поверхность оттиска;

Неполное (фрагментарное, выборочное, местное) лакирование, когда слоем лака покрывают только отдельные фрагменты или часть оттиска.

В зависимости от технологии нанесения лака на оттиски различают следующие технологии:

Лак наносят в печатной машине сразу после печати оттисков за один листопрогон, за один непрерывный цикл (in line, в линии);

Лак наносят на заранее отпечатанные оттиски в специализированных лакировальных машинах (off line, раздельно).

Лаки наносят на оттиски по технологии in line в лакировальных секциях печатных машин. Некоторые лаки, например, водорастворимые (дисперсионные), наносят на оттиски, используя увлажняющий аппарат офсетной печатной машины. Печатные лаки наносят на оттиск точно так же, как и печатную краску.

Офсетные печатные машины с лакировальными модулями. Следует отметить, что в последнее время офсетные печатные машины, оснащенные лакировальным модулем, приобретаются все чаще.

Когда речь идет о лакировальном модуле, то надо иметь в виду и систему сушек, так как лак может быть высушен только при помощи сушек.

Печатные машины с лакировальным модулем наиболее популярны для печати упаковки, этикеток и рекламной продукции. При изготовлении журнальной продукции лакировальный модуль применяется в основном лишь для печати обложки, но в этом случае лакирование делается, как правило, с одной стороны.

В зависимости от вида выпускаемой продукции предлагаются одинарный лакировальный модуль и двойной лакировальный модуль. Двойной лакировальный модуль может быть с одной или с двумя промежуточными сушками.

Каждый модуль для нанесения лака может быть в двухваликовом исполнении и/или в виде системы с камерным ракелем, а также в трехваликовом исполнении.

Для большей ясности рассмотрим каждую систему отдельно с технологической точки зрения.

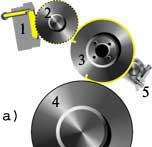

При двухваликовой системе лакирования (рис. 10.2 а) один из валиков представляет собой стальной цилиндр, а второй имеет резиновое покрытие. При этой системе диаметр стального и резинового валиков одинаковый. Такая конфигурация позволяет менять валики местами.

Рис. 10.2. Схемы лакировальных устройств: а – двухвалковое; б – трехвалковое; в – камерное

Если на формном цилиндре натянуто офсетное полотно и должна осуществляться сплошная или выборочная лакировка, то в качестве накатного валика используется стальной валик. Если на формном цилиндре закреплена фотополимерная форма для выборочного лакирования, то накатным валиком становится резиновый.

И в том, и в другом случае один из валиков используется в качестве дозирующего. Следовательно, количество подаваемого лака регулируется при помощи зазора между стальным и резиновым валиками.

Деление лакового слоя между стальным и резиновым валиками происходит в пропорции, отличной от 50% к 50%. Поэтому регулировку подачи лака можно осуществлять не только путем уменьшения или увеличения зазора между валиками, но и меняя валики местами. К тому же, если вспомнить высокую печать, а фрагментарное лакирование проводится с использованием печатной формы высокой (флексографской) печати, то в качестве накатного валика там всегда используется резиновый валик.

Используя в качестве накатного валика стальной, можно максимально уменьшить количество лака, наносимого на запечатанный материал, и наоборот, накатный резиновый валик дает максимальный лаковый слой на запечатанном материале.

Однако даже тогда, когда в качестве накатного валика выступает стальной валик, минимизировать количество подаваемого лака можно только до определенного уровня, который является чрезмерным при работе с тонкими бумагами до 70 г/м2.

Второй вариант конструкции двухваликовой системы — это когда стальной валик, работающий накатным, имеет диаметр в два раза больше, чем диаметр дозирующего резинового валика. Такая конструкция не позволяет менять местами стальной и резиновый валики в зависимости от того, что установлено на формном цилиндре — офсетное полотно или фотополимерная форма. Регулировка подачи лака осуществляется только изменением зазора между стальным и резиновым валиками. Правда, увеличение при такой системе диаметра накатного валика в два раза позволяет получить более тонкую лаковую пленку. Но и такой вариант двухваликовой системы не позволяет нанести минимально необходимое количество лака для некоторых бумаг плотностью ниже 70 г/м2.

Количество наносимого двухваликовой системой лака не может быть менее 5,0 г/м2. Это, в свою очередь, при печати, например, этикеток может привести к нежелательным явлениям.

Во-первых, из-за большого слоя лака на оттиске возникает необходимость в снижении скорости печатной машины и увеличинии мощности сушек, чтобы высушить лак до такой степени, когда листы в стапеле на приемке не слипаются.

Обычно скорость снижают до 5000-7000 оттисков/час. В связи с этим возникает вопрос: экономично ли иметь печатную машину для работы на скорости 15000 оттисков/час, а печатать на скорости в 2-3 раза медленнее, когда одновременно печатаем и лакируем? А увеличение мощности сушек может повлиять на качество готовой продукции (форсированная сушка слоев краски и лака) и вызовет большие затраты на электроэнергию.

Во-вторых, у заказчика могут возникнуть проблемы при печати этикеток, так как большая толщина лака на этикетке может привести к тому, что аппарат для наклейки этикетки остановится или выбросит некондиционную этикетку (большая толщина этикетки из-за толстой лаковой пленки на тонкой бумаге).

Основными недостатками двухваликовой системы являются большой расход дорогостоящего лака, неравномерное нанесение лака по всей ширине листа и необходимость регулировки подачи лака с потерей некоторого количества печатной продукции в макулатуру. Понятно, что на оттиск можно нанести только то количество лака, которое можно высушить, чтобы листы в стапеле не слиплись. Поэтому регулировку, как правило, осуществляют следующим образом. Уменьшают подачу лака до тех пор, пока на листе не появятся проплешины — места без лака. После этого снова увеличивают количество подаваемого лака, чтобы полностью устранить проплешины. Именно это количество лака является оптимальным. Второй этап регулировки — выставление нужной температуры в сушке. Для этого вместе с сушкой поставляется щуп для измерения температуры листов в стапеле. При достижении в стапеле необходимой температуры, которая не должна превышать 300 С, считается, что лак высушивается до нужной степени.

Конечно, получив определенный практический опыт в регулировке процесса нанесения различных толщин лакового слоя, печатник может значительно сократить регулировку по времени, а также потери на макулатуру, образующуюся при регулировке. Обычно на регулировку затрачивается около 150 листов.

Система лакирования с камерным ракелем (рис. 10.2 в) состоит из камеры, в которую подается лак, позитивного и негативного ракелей, а также растрированного цилиндра, который охватывается с двух сторон ракелями. Позитивный и негативный ракели снимают лак с поверхности растрированного цилиндра. Растрированный цилиндр имеет керамическое покрытие. В зависимости от линиатуры растра растрированный цилиндр применяется либо для нанесения лака, либо для флексаграфской печати, либо для печати золотым или серебряным лаком.

Например, для лакирования используют цилиндры одной линиатуры 80 лин./см, но с разным объемом ячеек: 6 г/м2, 9 г/м2, 13 г/м2, 18 г/м2 и 20 г/м2. Такое разнообразие растрированных цилиндров свидетельствует о разнообразии потребностей заказчиков и печатной продукции.

В зависимости от плотности и впитывающей способности бумаги можно использовать тот или иной растрированный цилиндр, чтобы нанести оптимальное количество лака и его высушить. Например, для этикеточной бумаги применяют растрированные цилиндры 6 г/м2 и 9 г/м2. Тот же растрированный цилиндр 9 г/м2 можно с успехом использовать для лакирования высокоглянцевой бумаги до 150 г/м2.

В предлагаемом широком ассортименте растрированных цилиндров имеется и экономическая подоплека. Большая разница в подаваемом количестве лака обязательно приводит к необходимости снизить скорость печати и увеличить мощность сушек. Конечно, все понимают, что снижение скорости приводит к потере производительности оборудования и, как следствие, к увеличению себестоимости печатной продукции.

Немаловажную роль при работе с системой камерного ракеля играет размещение этой системы в лакировальном модуле. На рынке полиграфической печатной и копировальной техники сегодня предлагаются два варианта размещения: ближе к приемке; ближе к последней печатной секции.

Двухваликовая система с камерным ракелем используется в основном при нанесении лака вязкостью до 100 секунд, так как система камерного ракеля не позволяет работать с вязкими лаками.

При совершенно одинаковой системе камерного ракеля могут возникать проблемы, о которых изначально даже трудно догадаться.

При вращении растрированного цилиндра находящийся в нижней части позитивный ракель снимает лак, оставшийся на поверхности растрированного цилиндра после контакта с формным цилиндром. В результате из-за скопления лака образуется капли, которые попадают на передающий цилиндр или трансфертер и загрязняют их. Поэтому периодически необходимо останавливать печатную машину и чистить систему камерного ракеля.

Когда позитивный ракель находится в верхней части системы камерного ракеля, то образование названного брака не происходит.

Система камерного ракеля нашла очень широкое применение благодаря тому, что лак наносится по всей ширине печатного листа очень равномерно и отсутствует необходимость в какой-либо регулировке подачи лака. Благодаря тому, что эта система очень точно дозирует подаваемого количества лака, точное повторение не является проблемой, что особенно важно при повторном тираже после истечения какого-то времени. Конечно, точность дозирования лака говорит и об экономичности системы камерного ракеля. Следовательно, только с использованием этой системы можно осуществлять печать дорогим золотым или серебряным лаками.

Трехваликовая система лакирования (рис. 10.5 б) позволяет получить лаковый слой с меньшей толщиной на оттиске и значительно увеличить равномерность нанесения лака по всей ширине листа по сравнению с двухваликовой системой. Однако существенным ее недостатком является более длительный процесс регулировки и, соответственно, большее количество макулатуры.

При заказе машины с лакировальным модулем необходимо приобретать устройство охлаждения лака. Без этого устройства повышение температуры лака всего на 1°С приводит к изменению вязкости лака примерно на 4 секунды. Как следствие таких изменений возникает необходимость снижения скорости печати и новая регулировка подачи лака.

Основное назначение одинарного лакировального модуля — нанесение лака на запечатанный материал. Если печать осуществляется с применением традиционных офсетных (масляных) красок, то такую запечатанную продукцию лакировать можно только дисперсионным лаком. При необходимости лакировать продукцию УФ лаком печатная машина должна быть оснащена таким образом, чтобы лист запечатывался УФ красками, а после каждой печатной секции стояла УФ сушка. Однако есть и другое решение. Это наличие печатной машины с двойным лакировальным модулем и различной конфигурацией сушек.

Двойной лакировальный модуль позволяет значительно расширить возможности облагораживания печатной продукции.

Во-первых, он осуществляет все процессы, которые выполняет одинарный лакировальный модуль.

Во-вторых, двойной лакировальный модуль дают возможность значительно разнообразить печатную продукцию.

Одной из разновидностей двойного лакировального модуля является модуль с одной промежуточной сушкой.

Такое построение позволяет работать с традиционными красками и осуществлять разные виды работ в лакировальных модулях:

в первом модуле выборочно наносить матовый лак, а во втором глянцевый;

в первом осуществлять печать флексографской краской, а во втором лакирование;

в первом наносить лаковый слой в качестве грунтового лакового слоя (праймера), а во втором лакировать золотым или серебряным лаком;

в первом лакировать продукцию, а во втором наносить блистерный лак (применяется в упаковочной промышленности при изготовлении упаковок для соединения двух поверхностей без нагрева).

Для таких работ в двойном лакировальном модуле требуются все виды приводки, как в печатных секциях: и продольная, и поперечная, и диагональная.

Если отсутствует диагональная приводка для двойного лакировального модуля, что встречается в некоторых моделях печатных машин, то необходимо производить регулировку диагональной приводки в печатных секциях. То есть в случае возникновения проблем диагональной приводки в двойном лакировальном модуле ее необходимо осуществлять изменением диагональной приводки во всех печатных секциях машины. Конечно, это возможно только при определенных условиях:

во-первых, когда диапазон диагональной приводки не исчерпан;

во-вторых, когда это не приведет к неприводке всего изображения.

Отдельно следует остановиться на технологии лакирования золотым или серебряным лаком.

Обязательными условиями для этого вида облагораживания печатной продукции являются:

двойной лакировальный модуль;

промежуточная и конечная сушка;

устройство для охлаждения дисперсионного лака;

устройство для постоянного перемешивания и охлаждения металлического (золотого или серебряного) лака;

система камерного ракеля, где работают с металлическим лаком;

линиатура растрированного цилиндра должна быть как минимум вдвое больше линиатуры изображения на фотополимерной печатной форме.

Однако возникает вопрос: «А почему нельзя использовать для лакирования с использованием металлического лака одинарный лакировальный модуль?».

Лакирование металлическим лаком требует предварительного нанесения на оттиск грунтового лакового слоя. В противном случае металлический лак, нанесенный на места с краской, будет отслаиваться, что приведет к потере элементов изображения. Мало того, нельзя произвести сначала грунтовку, а затем, за второй прогон, нанести металлический лак. Металлический лак может хорошо закрепиться только тогда, когда лаковый грунтовой слой еще не полностью высох. Применение системы камерного ракеля для нанесения металлического лака на фотополимерную форму обязательно по той причине, что, если использовать двухваликовую систему, то золотой лак трудно будет ложиться на печатные элементы оттиска (на краску).

Двойной лакировальный модуль с двумя промежуточными сушками является более универсальной конструкцией. Подобная конфигурация покрывает все возможности одинарного лакировального модуля и двойного лакировального модуля с одной промежуточной сушкой, если в качестве конечной применяется инфракрасная сушка (ИК-сушка).

Такая конструкция позволяет лакировать продукцию УФ лаком если конечной является УФ сушка.

Конечной сушкой может быть ИК и/или УФ сушка, и по необходимости включается та или иная сушка.

Следует обратить особое внимание на то, что для печати традиционными офсетными красками с последующим лакированном УФ лаком обязательным является наличие двух промежуточных ИК сушек между лакировальными модулями. При такой технологии УФ лак можно наносить на печатное изображение только после предварительного нанесения грунтового слоя из дисперсионного лака. Чем больше дисперсионного лака удастся нанести в качестве грунтового слоя, тем выше будет глянец. Поэтому максимальная скорость печати может быть только до 10 000 оттисков/час. Именно на этой скорости еще возможно полное высыхание печатных офсетных красок и дисперсионного лака, чтобы нанесение УФ лака происходило на полностью высохшее подготовленное изображение оттиска.

Конечно, при печати УФ красками лакировать продукцию УФ лаком можно без грунтового слоя. Однако возможен чрезмерный расход лака из-за значительного его проникновения в бумагу на пробельных элементах изображения оттиска. Кроме того, с некоторыми сортами бумаги вероятен малоприятный эффект, вызывающий изменение цвета бумаги.

При работе с УФ лаками можно столкнуться и с определенными трудностями. Например, при лакировании оттиска «по сырому», в сочетании с традиционными офсетными красками, могут наблюдаться затруднения с высыханием красок из-за ограничения доступа кислорода к красочному слою. Это усложняет полимеризацию красочного слоя, т.е. оттиск плохо и долго сохнет. Но это еще не все. Лаковая пленка не пропускает и продуктов окисления при полимеризации краски. Это приводит к мутности лакового слоя, к снижению глянца и к деформации лакового слоя, т.е. к неприятным эффектам так называемого дефекта «апельсиновой корки» («каракуля»). Чтобы избежать этого, рекомендуется лакировать уже высохшую продукцию, либо использовать в сочетании с этими лаками специальные краски УФ отверждения.

Трафаретное УФ лакирование. Существует множество способов нанесения УФ-лака, и некоторые из них уже были нами рассмотрены. Каждый из этих способов имеет отличительные особенности и преимущества, но далее мы поговорим о трафаретном способе лакирования. Этот способ не так сильно распространен и не пользуется пока широкой популярностью у российских полиграфистов, хотя его уникальные характеристики не позволяют сомневаться, что в будущем он займет достойное место среди услуг, предоставляемых полиграфическими предприятиями своим клиентам.

Говоря о трафаретном УФ лакировании, хотелось бы перечислить главные достоинства этого способа. Среди них — возможность нанесения слоя лака большой толщины, что создает неповторимый глянец поверхности, сравнимый лишь с ламинированием, неограниченные возможности при выборочном (фрагментарном) лакировании. При этом могут использоваться глянцевые или матовые лаки, а также их сочетание.

УФ лакирование — не самый дешевый вид отделки печатной продукции, поэтому большинство заказов выполняются некрупными тиражами, а иногда и очень маленькими. Трафаретное нанесение — единственный способ лакирования, где изготовление тиражей 100-200 штук рентабельно. Трафаретное оборудование — одно из наиболее быстроокупаемых по сравнению с другими видами лакировального оборудования.

Универсальность способа трафаретной печати позволяет использовать его и для обычной печати оттисков. Для этого используются специальные краски УФ отверждения, которыми можно запечатывать материалы очень широкой гаммы: бумагу, картон, пластики, металл.

Весь процесс УФ лакирования трафаретным способом можно условно разделить на три стадии: изготовление печатной формы (трафарета), нанесение лака, полимеризация (сушка) слоя лака.

Перенос лака с печатной формы производится путем продавливания его сквозь сетку при помощи полиуретанового ракеля. Такой способ переноса лака позволяет очень легко регулировать толщину его слоя, которая напрямую зависит от размера ячейки сетки и величины давления на ракель.

Для нанесения УФ лака используются обычные трафаретные печатные станки. В зависимости от требуемой производительности они бывают полуавтоматические или автоматические.

Ручные станки применять не рекомендуется из-за их низкой производительности и невозможности обеспечения постоянного давления ракеля при печати, в результате чего может получаться слой лака неодинаковой толщины на разных участках оттиска.

Полуавтоматические станки можно использовать как в режиме печати с ручным накладом и съемом с ориентировочной производительностью 500 — 600 оттисков в час, так и с монтированными секциями в линию, состоящую из печатного станка, подборщика листов и туннельной печи УФ сушки. В этом случае печатник лишь подает листы запечатываемого материала на печатный стол, а съем производится подборщиком листов, который переносит их на ленту транспортера УФ печи. Производительность такой линии с учетом скорости работы печатника может составлять до 1000 оттисков/час.

Автоматические печатные модули монтируются в линии с механизмами подачи и съема листов, что резко повышает производительность. Например, автоматическая линия может производить лакировку с производительностью до 2500 оттисков/час.

Немаловажным моментом для процесса УФ лакирования является полимеризация (сушка) нанесенного лакового слоя. Для этих целей используют специальные туннельные печи с УФ лампами. При их выборе следует руководствоваться тремя правилами:

Печь должна обеспечить движение отлакированного материала в течение 3-5 секунд до попадания в зону облучения. Это связано с тем, что лак, будучи продавленным через сетку, ложится на поверхность лакируемого материала не совсем гладким слоем; в течение нескольких секунд после нанесения он должен как бы равномерно растечься. В противном случае поверхность с нанесенным лаковым слоем будет иметь недостаточный блеск.

УФ лампы, используемые в печи для сушки лака, должны быть таковы, чтобы обеспечить облучение отлакированной поверхности в течение 1-3 секунд, которое окажется необходимым и достаточным для полного отверждения лакового слоя во всем его объеме.

В связи с высокой мощностью УФ ламп в атмосферу выделяется большое количество озона. Для его удаления УФ печи должны быть снабжены системой отсасывания воздуха из рабочей зоны с последующей его очисткой.

Одной из проблем, возникающих при использовании УФ излучений для сушки, является разогрев высушиваемого материала, что в свою очередь может привести к его деформации. Для предотвращения нежелательных явлений, связанных с нагревом, в линиях УФ лакировки предусмотрена система охлаждения. В результате на выходе получаем листы лакированного материала, имеющие температуру окружающей среды.

Говоря о трафаретном лакировании и об оборудовании для лакирования, следует обратить внимание и на некоторые его потенциальные возможности.

Типография, решившая остановить свой выбор на трафаретном способе лакирования, приобретает помимо инструмента для лакирования и печатное оборудование большой универсальности, которое способно заметно расширить ассортимент услуг, предлагаемых типографией своим клиентам. Оборудование, приобретаемое для Уф лакирования, может использоваться для обычной трафаретной печати УФ красками со всей широкой гаммой открывающихся возможностей либо послужить ядром для дальнейшей организации производства таких видов продукции, как пластиковые карты, лотерейные билеты со стирающейся композицией, доколи, в том числе для стекла и керамики, флаги, трансферы для тканей.

Лакирование в специализированных лакировальных машинах. В самом общем виде строение всех лакировальных машин выглядит так: самонаклад; секция лакирования; транспортер; сушилка; приемка.

Как правило, секция лакирования, если форма не трафаретная, имеет валиковую систему нанесения лака. Лак непрерывно подается из резервуара между дозирующим и наносящим валиками. Наносящий валик имеет увеличенный диаметр, что улучшает, как было уже отмечено, качество лакирования. Печатный валик (валик противодавления) движется вверх-вниз, что при лакировании с двух сторон обеспечивает чистый оборот, так как лак на валик не переходит, а остатки его счищаются ракелем, который может быть установлен по желанию заказчика. После нанесения лака лист отделяется от накатного валика припомощи «воздушного ножа», то есть из специальных сопел подается сжатый воздух, который и производит разделение.

Между лакировальной секцией и сушкой листы проходят довольно большое расстояние, что также способствует улучшению качества лакирования. УФ-сушку, как правило, снабжают устройством для переработки выделяющегося при сушке УФ-лака озона, что делает лакировальную машину экологичной.

При реверсивном лакировании используется другой дозирующий валик, а наносящий валик вращается в обратную сторону. Получается, что направления движения листов лакирования и наносящего валика не совпадают. При этой технологии поверхность лаковой пленки как бы полируется, в результате чего образуется более ровная поверхность, что придает готовой продукции больший глянец.

Сегодня во всем мире наблюдается тенденция к увеличению использования выборочного лакирования, и в будущем, по прогнозам специалистов, она будет только усиливаться. Следовательно, специализированные лакировальные машины продолжат свое триумфальное шествие.

Немаловажно учитывать, что если парк машин укомплектован полностью, а как известно, уже имеющиеся печатные машины дооснастить лакировальной секцией невозможно, то специализированная лакировальная машина – это единственный выход.

И еще одно немаловажное обстоятельство: имея специализированную лакировальную машину, можно брать на изготовление заказы у других типографий и иметь дополнительную прибыль.

Сушка лака. Современные офсетные печатные машины, скорость печати которых достигла 16 000 оттисков/час, при оснащении лакировальными секциями и модулями должны быть оснащены и современными сушками, чтобы обеспечить высыхание слоя лака на максимальной скорости печати.

Структура печатных лаков похожа на основу офсетной печатной краски. Процесс сушки в основном осуществляется химически, путем окисления, а отчасти и физически — впитыванием минеральных масел запечатываемым материалом. Вследствие окисления из смоляных и масляных частиц образуется полимерная лаковая пленка. Этот процесс продолжается несколько часов и ускоряется сиккативной добавкой к печатному лаку или обдуванием теплым воздухом во время обработки.

УФ лак под действием ультрафиолетового излучения сохнет мгновенно. В этом процессе полимеризируется почти весь лаковый слой. Этот процесс химический (полимеризация), он не является обычной физической сушкой. УФ краски и УФ лаки твердеют под влиянием ультрафиолетового излучения при длине волн от 250 до 400 нм.

Физический процесс сушки водно-дисперсионного лака совсем другая. Он сохнет на основе физических процессов: испарения воды и впитывания воды в материал. Используемые в настоящее время в полиграфии лаки на водной основе представляют собой дисперсии, состоящие из примерно 40% сухого вещества и 60% воды. Сушка дисперсионных лаков на водной основе является чисто физическим процессом с образованием пленки, причем образующие ее частицы сухих веществ химически не активны.

С образованием лаковой пленки ее водная составляющая удаляется частично за счет впитывания в запечатываемый материал, частично за счет испарения. Важнейшим в этом является излучение небольших количеств энергии, так как для образования пленки требуется определенное время. Чем больше дается времени на этот процесс, тем лучше формируется пленка, а это значит, что образуется очень гладкая поверхность с хорошим глянцем.

Использование новой комбинации коротко- и средневолновых излучений в системе сушки дает при высыхании лака положительный эффект вследствие:

быстрого первоначального нагрева водной составляющей лака под воздействием ИК излучений, в результате чего она выделяется на поверхность лака и оттуда удаляется форсунками с горячим воздухом;

воздействия больших объемов воздуха с высокой температурой, обладающих повышенной впитываемостью влаги и ускоряющих процесс сушки благодаря интенсивному воздухообмену над поверхностью лака;

чередования зон воздействия ИК излучений и обдува горячим воздухом на относительно длинном пути сушки.

При сушке инфракрасными лучами пользуются длинами волн от 800 до 4000 мм.

С помощью сиккативных добавок стремятся к непосредственному испарению высокого содержания воды с тем, чтобы по возможности оказать меньшее влияние на стабильность размеров запечатываемого материала. Воздействие тепла способствует испарению воды. Воздух с температурой 100°С способен поглотить почти в 35 раз больше воды, чем воздух, нагретый до 20°С. Обдувание воздухом, нагретым при помощи ИК излучения, зарекомендовало себя особенно хорошо.

К тому же насыщенный водой воздух постоянно должен заменяться восприимчивым к воде воздухом, чтобы отводилось как можно больше влажности. На практике это достигается при помощи воздушных ножей, обдуванием или отсосом. Таким образом предотвращается также чрезмерное нагревание стапеля и, следовательно, слипание листов в приемном стапеле маловероятно.

При лакировании для получения блестящего лакового покрытия предъявляются повышенные требования к глянцу лакового слоя. Решением этой проблемы является сочетание ИК сушилок с термовоздушными сушилками и удлиненным транспортером, который устанавливается между последним лакировальным модулем и приемкой. Именно равномерное распределение сушильных устройств в пределах удлиненного транспортера позволяет в щадящем режиме воздействовать на запечатанный материал и дает возможность получать лаковое покрытие с высокой степенью глянца.

Сильное термическое воздействие на запечатываемый материал (форсированная сушка) и на слой лака при недостаточном количестве сушек ведут к побочным явлениям: сморщиванию запечатываемого материала; появлению эффекта апельсиновой корки, а также растрескиванию лакового слоя. В этом случае не помогает, а лишь усугубляет побочные явления система охлаждения запечатываемого материала после активного воздействия теплом. Единственный выход для устранения эффектов, ведущих к браку, — это снижение скорости печати.

Промежуточные сушки также, как правило, представляют собой комбинацию из ИК- и термовоздушных сушек, которая в особых случаях может содержать УФ-сегмент. В случае, когда между лакировальными модулями имеется лишь одна промежуточная сушка, печать на максимальной скорости и полное высыхание грунтового слоя лака после первого лакировального модуля исключается. Да это и не нужно, о чем уже говорилось выше. При двух промежуточных сушках высушить грунтовой слой лака можно, только необходимо печатать на пониженной скорости и лишь в этом случае можно наносить УФлак и получить высокий глянец на требуемом месте оттиска.

Каландрирование после лакирования — это процесс отделки лакированной продукции на каландрах для придания ей дополнительного глянца.

В каландре установлены два цилиндра, которые соприкасаются друг с другом и вращаются во время работы в противоположных направлениях. Верхний цилиндр — металлический с полированной поверхностью, нижний цилиндр — прижимной с обрезиненной поверхностью. Для очистки полированного цилиндра от налипшего лака устанавливается очистительный валик. Металлический полированный цилиндр имеет электрообогрев. Температуру нагрева его поверхности регулируют в пределах 100-150°С при помощи терморегулятора. Цилиндры имеют относительное смещение по окружности и в осевом направлении для технологических регулировок. Величину зазора и давление между цилиндрами изменяют при помощи механизмов регулировки. Нагрев включают только после того, как цилиндры приведены во вращение.

Качество глянца лакированной продукции после каландрирования зависит от характера и толщины лакового покрытия, температуры нагрева и давления, скорости прохождения листов между валами каландра. Перерыв между лакированием дисперсионными (водными) лаками и каландрированием должен составлять не менее 6 ч.

Каландрирование иногда приводит к таким нежелательным явлениям, как появление складок на листовой печатной продукции, образование матовой поверхности, а также пожелтение оттисков. Чтобы предупредить образование складок на оттисках, надо провести акклиматизацию листов (влажность в стапеле контролируется при помощи электронного влагометра). Не следует каландрировать листы, потерявшие плоскостность. При скручивании листов изменяют направление их подачи в каландр и уменьшают давление между цилиндрами. Необходимо систематически проверять и шлифовать резиновую облицовку прижимного вала.

Причинами образования матовой поверхности листов после каландрирования могут быть малая толщина слоя лака, недостаточная сила прижима валов каландра, а также низ кая температура верхнего вала каландра или чрезмерно высокая скорость прохождения листа и загрязнение валов.

При пожелтении оттисков рекомендуется понизить температуру нагрева полированного цилиндра. Температурный режим следует контролировать как в процессе лакирования, так и во время каландрирования.

Гибридное лакирование. Гибридное лакирование двумя лаками является одной из разновидностей гибридной отделки, которая обеспечивает привлекательный вид запечатанной поверхности за счет придания ей зернистости разной фактуры с чередованием глянца. Привлекательность во многом зависит от сюжета и цветовых решений, то есть от креатива дизайнера. Особенно выигрышно отделка гибридным лакированием смотрится на сюжетах с преобладанием темных тонов, соответствуюших матово-структурной поверхности. Тонкие витиеватые элементы сюжета с отделкой глянцевым УФ-лаком дополняют общую картину и придают изделию высокохудожественный вид. Гибридное лакирование может дополнятся тиснением фольгой или бронзированием для придания оттиску респектабельного вила.

Ламинирование этикеток

Ламинирование представляет собой процесс приклеивания (припрессовки) к оттиску прозрачной пленки, улучшающей его внешний вид и повышающей его механическую прочность, а также значительно увеличивающей стойкость оттиска к физическим и химическим воздействиям. Ламинирование — более дорогой способ отделки этикеточной продукции, чем лакирование, однако и механическая прочность ламинированных этикеток, и их стойкость к истиранию и воздействию химических веществ существенно выше прочности и стойкости лакированных этикеток. Поэтому ламинирование особенно целесообразно применять в производстве таких этикеток, которые в процессе эксплуатации будут подвергаться большим механическим нагрузкам, интенсивному истиранию, воздействию агрессивных химикатов, погружению в воду и т.п.

Ниже приводится описание основных способов ламинирования.

Экструзионное ламинирование. Нанесение расплава полимера на материал-основу осуществляется экструдером с плоскощелевой головкой. Для получения хорошей адгезии материал основы предварительно нагревается, причем температура нагрева может превышать 300 °С. Для улучшения адгезии может использоваться также предварительное нанесение на основу специальных адгезивов. Расплав припрессовывается к основе в каландре, после чего получившийся многослойный материал охлаждается.

Экструзионное ламинирование — высокопроизводительный процесс; скорость движения полотна в машине может превышать 100 м/мин. Основная область применения экструзионного ламинирования — производство многослойных упаковочных материалов на основе фольги, бумаги, полиэтилена, предназначенных, например, для упаковывания жидких пищевых продуктов.

Припрессовка (ламинирование). В зависимости от способа соединения основы и покрытия различают клеевое и бесклеевое ламинирование.

При клеевом скреплении на полотно покровного материала наносится адгезив, после чего осуществляется склейка с материалом основы. Параметры процесса припрессовки в значительной степени зависят от свойств клея. Клеи должны быть прозрачными, бесцветными и обладать хорошей адгезией к склеиваемым материалам.

Приклейка полимерной пленки с использованием клеев на основе растворителей может производиться по двум схемам: «сухой» и «мокрой».

При мокрой склейке припрессовка полотен осуществляется непосредственно после нанесения на полимерную пленку клея, и только затем производится сушка. Для быстрого высыхания клея материал основы должен быть пористым и позволять испаряться растворителю. При сухой склейке пленка после нанесения на нее клея сушится, и только затем осуществляется припрессовка. Технология сухой припрессовки считается более универсальной, так как позволяет соединять практически любые материалы. Недостатком этого метода является возможность деформации пленок с низкой теплостойкостью в сушильной камере.

Использование клеев, не содержащих растворителей, например однокомпонентных полиуретановых или УФ-клеев, позволяет упростить процесс припрессовки, обусловливает возможность приклейки очень тонких и неустойчивых к нагреванию пленок.

Припрессовка пленки осуществляется ламинатором, состоящим из вала с эластичным покрытием и нагреваемого стального полированного вала. Приклейка пленки может производиться как к рулонному материалу, так и к листовым оттискам. Листы при кашировании подаются каскадным потоком с небольшим нахлестом друг на друга для того, чтобы лента не прилипала к обрезиненному валу ламинатора. После прохождения ламинатора полотно режется на листы.

При бесклеевой припрессовке используются двухслойные пленки, состоящие из основы и термопластичного слоя, материал которого при расплавлении выполняет функции адгезива, то есть способен заполнять неровности поверхности материала основы и обеспечивать прочное скрепление покрытия и основы. При прохождении через ламинатор термоплавкий слой расплавляется и под воздействием давления соединяет пленку с основой. После охлаждения полимер затвердевает, обеспечивая прочность соединения. Скорость процесса бесклеевой припрессовки ограничивается достаточно большим временем нагрева термоплавкого слоя.

Клеевая припрессовка отличается от бесклеевой более высокой скоростью технологического процесса и более высокой прочностью соединения основы и покрытия.