- •Э.А. Янко

- •Производство алюминия

- •Пособие для мастеров и рабочих цехов

- •Электролиза алюминиевых заводов

- •Предисловие

- •Глава 1 теоретические основы производства алюминия

- •Общие положения

- •Электрохимия процесса электролиза

- •Расчет основных производственных показателей алюминиевого электролизера

- •Электролит

- •Процессы на аноде и катоде

- •Побочные процессы на аноде и катоде

- •Другие побочные процессы на аноде и катоде

- •Пропитка угольной футеровки

- •Факторы, способствующие повышению выхода по току и производительности электролизера

- •Оценка абсолютных потерь выхода по току, %

- •Глава 2 сырьё, применяемое в производстве алюминия

- •2.1. Глинозём

- •Классификация глинозёма по физическим свойствам

- •Требования к глинозёму

- •2.2. Фтористые соли

- •Требования к техническому криолиту

- •Требования к техническому фтористому алюминию

- •Глава 3 конструкция алюминиевых электролизеров, их монтаж и демонтаж

- •3.1. Общая характеристика и классификация электролизеров

- •3.2. Анодное устройство

- •3.3. Катодное устройство

- •3.4. Футеровка катодного кожуха

- •3.5. Ошиновка

- •3.6. Сбор анодных газов и укрытие электролизёра

- •3.7. Электрическая изоляция

- •3.8. Монтаж и демонтаж электролизеров

- •Глава 4 обжиг и пуск электролизёров

- •4.1. Общие положения

- •4.2. Обжиг подины

- •4.2.1. Обжиг новых серий электролизёров

- •4.2.2. Обжиг ванн после капитального ремонта

- •4.3. Пуск ванн на электролиз

- •4.4. Обслуживание ванн в период после пуска

- •Глава 5 работа электролизёра в нормальном технологическом режиме

- •5.1. Общие положения

- •5.2. Температура электролита

- •5.3. Состав электролита, уровни металла и электролита

- •5.4. Регулирование состава электролита по температуре ликвидуса, перегрев электролита

- •5.5. Междуполюсное расстояние (мпр).

- •5.6. Форма рабочего пространства

- •5.7. Гашение анодных эффектов

- •5.8. Технологическое обслуживание электролизеров

- •5.9. Тепловые и энергетические балансы алюминиевых электролизёров

- •Глава 6 нарушения нормального хода электролизёра и пути их уСтранения

- •6.1. Горячий ход

- •6.2. Холодный ход ванны

- •6.3. «Зажатие» междуполюсного расстояния. Работа ванны «в борт»

- •6.4. Образование карбидов

- •6.5. Природа «шумов» и их устранение

- •6.6. Аварийные случаи в работе ванн

- •Глава 7 основы формирования и технологического обслуживания анодов

- •7.1. Самообжигающиеся аноды

- •7.1.1. Механизм формирования самообжигающихся анодов

- •7.1.2. Электрические характеристики

- •7.1.3. Технология самообжигающегося анода при использовании «сухой» анодной массы

- •7.1.4. Технология обслуживания анодов

- •7.1.5. Требования к качеству анодной массы

- •Технические требования к качеству анодной массы

- •7.1.6. Нарушения нормальной работы анодов

- •7.2. Обожженные аноды

- •7.2.1. Требования к качеству обожженных анодов

- •Перечень показателей качества по системе iso

- •7.2.2. Термическая устойчивость обожженных анодов

- •7.2.3. Особенности эксплуатации обожженных

- •7.2.4. Аноды с пазами

- •7.2.5. Обслуживание анодов

- •График замены анодов

- •Результаты измерений для вариантов схем замены анодов

- •7.2.5. Укрытие анодного массива

- •Ситовой состав укрывного материала, %

- •Глава 8 газоочистка и регенерация криолита

- •8. 1. Сбор и транспортировка анодных газов

- •8.2. Очистка газа

- •8.3. Производство криолита из растворов газоочистки

- •8.4. Извлечение криолита из угольной пены

- •Глава 9 энергоснабжение электролизных серий. Механизация и автоматизация процесса электролиза

- •9.1. Энергоснабжение электролизных серий

- •9.2. Механизация процессов обслуживания электролизеров.

- •9.3. Автоматическая система управления технологическим процессом (асутп)

- •9.4. Централизованная раздача и автоматизированное питание ванн глинозёмом

- •9.4.1. Общие положения

- •9.4.2. Конструкция систем апг

- •9.4.3. Автоматизированное управление работой апг

- •9.4.4.Управление питанием электролизёра при

- •9.4.5. Внутризаводская транспортировка глинозёма. Системы централизованной раздачи глинозёма (црг)

- •Глава 10 первичный алюминий как сырьё для переработки в товарные виды продукции

- •10.1. Алюминий-сырец и способы его рафинирования

- •Химический состав товарного алюминия, % ( примесей металлов, % не более)

- •10.2. Расчёт шихты для получения товарного алюминия

- •10.3. Первичная переработка алюминия-сырца

- •10.4. Сплавы на основе алюминия

- •Химический состав силуминов, % (max) *

- •10.5. Управление технологическим процессом

- •Список использованной литературы

- •Оглавление

- •Глава 2 42

- •Глава 3 50

- •Глава 4 91

- •Глава 5 105

- •Глава 7 163

- •Глава 9 240

7.2.4. Аноды с пазами

Технический прогресс в алюминиевой промышленности за последние 50 лет сопровождался не только увеличением единичной мощности электролизёров, но и непрерывным повышением веса и геометрических размеров обожженных анодов. Вплоть до 80-х годов вес анодов удваивался каждые 10 лет, пока не достиг ~1200 кг. Дальнейшая эволюция сопровождалась увеличением числа анодов на электролизёрах при относительно стабильном их весе. Однако и при таких размерах анодов стали очевидны их недостатки:

- усиление сколов (особенно в углах) в результате термошока;

- затруднение эвакуации анодных газов из междуполюсного зазора, особенно на электролизёрах большой мощности с идеальной магнитной компенсацией и небольшим МПР, что вызывало существенное повышение электрического сопротивления ванны.

В алюминиевом электролизёре на каждый килограмм алюминия образуется около 2,5м³ СО2. При использовании анодов больших габаритов часть их рабочей поверхности покрывается газовой плёнкой толщиной порядка 1см. По мере расширения площади плёнки происходит образование больших газовых пузырьков и их циклическое удаление из-под анода. При этом меняется площадь анодной поверхности, занятой не проводящей электрический ток газовой плёнкой, что сопровождается флуктуацией тока на отдельных анодах и МГД-нестабильностью.

Циклические выбросы больших газовых пузырьков инициируют вертикальные перемещения расплава и турбулизацию поверхность раздела металл-электролит. Возможное снижение выхода по току составляет за счёт этого 0,5% и более.

Газовая плёнка в зависимости от типа электролизёра и особенностей технологии закрывает и изолирует от 35 до 60% поверхности анода, вызывая дополнительный перепад напряжения на ванне от 50 до 150 мВ. С увеличением размеров анода и плотности тока эффект повышения сопротивления электролизёра, также как и пузырьковой нестабильности, возрастает. Возрастает газонаполнение электролита в междуполюсном зазоре.

Для решения этой проблемы в 1993 году на однoм из заводов фирмы Hydro Aluminium вместо увеличения размеров анода применили спаренную подвеску двух анодов на одном кронштейне типа «паук». Между анодами оставлялся узкий зазор. Тем самым удалось избежать отрицательного воздействия увеличения размеров анода на газодинамику при фактически вдвое увеличенном анодном блоке.

Несколько позднее была предложена идея нанесения со стороны рабочей поверхности анодов щелевидных пазов (Slots). Первоначально эта идея использовалась как средство для предотвращения растрескивания анодов в результате термошока при установке анодов на ванну. Позднее обнаружились дополнительные преимущества такого усовершенствования с точки зрения снижения перепада напряжения, МГД-неустойчивости, выхода по току. С этого времени началось повсеместное внедрение этого усовершенствования, однако результаты его не всегда оказывались положительными. Испытано много конфигураций пазов, при этом наиболее важный признак их классификации основан на направлении прорезей - продольном или поперечном.

Поперечные пазы шириной 15-18 мм и глубиной ~½ высоты анода наносятся таким образом, что разделяют анод на три равные части. Высота пазов задаётся с учётом максимального уровня электролита минус МПР или может несколько превышать этот уровень. Повышенная высота паза приводит к появлению дополнительной поверхности, подверженной окислению СО2 и О2, что увеличивает расход анодов нетто. Продольные пазы таких же размеров наносятся вдоль анода и также делят анод на равные секции. Испытывались пазы разной геометрии: горизонтальные, с уклоном, с двойным уклоном от центральной точки.

Выбор направления пазов зависит от того, какие задачи ставятся перед внедрением этого мероприятия. Как упоминалось выше, поперечные пазы используются для предотвращения термических напряжений и образования сколов. При этом каждая из трёх секций анода ведёт себя как отдельный анод. Аналогичным образом продольные пазы разрезают анод на узкие полосы, как правило, на три, каждая из которых работает как длинный узкий анод.

Продольные пазы с самого начала испытывались как способ облегчить удаление пузырьков первичного газа с поверхности анода. Соответственно газовая прослойка и омическое сопротивление в междуполюсном зазоре должны быть уменьшены.

По заключению специалистов R&D Carbon Ltd (M.Meier, R.Perruchoud) нанесение пазов может производиться двумя способами: (а) при формовании «зеленых» блоков путём установки специальных закладных пластин в виброформу и (б) путём прорезки с помощью циркулярных пил. Первый способ по сравнению с механической прорезкой имеет следующие преимущества:

- не требуется специального оборудования для нанесения пазов;

- не образуется отходов производства в виде угольной пыли и не требуется её специальной утилизации.

К числу недостатков такой схемы можно отнести следующее:

- направление удаления анодного блока со стола формовочной машины должно соответствовать направлению пазов;

- наличие закладных пластин приводит к образованию градиентов плотности и повышенной структурной напряженности в зоне пазов, что повышает вероятность образования трещин; в той же зоне повышается газопроницаемость анода;

- анодные блоки с пазами такого вида весьма чувствительны к различного рода механическим воздействиям, что потенциально повышает вероятность образования брака и необходимость его переработки;

- часто образуются вертикальные трещины как продолжение пазов;

- в процессе обжига пазы в анодах забиваются засыпочным материалом (коксиком) и их чистка требует дополнительного оборудования и затрат ручного труда; если пазы не очищать, то коксик осыпается и науглераживает электролит с вытекающими последствиями;

- формованные пазы получаются более широкими (до 25 мм), что существенно снижает массу анодов и приводит к сокращению цикла замены анодов;

- брак «зелёных» блоков возрастает на 0,4%, брак обожженных блоков – на 0,2%.

Нанесение пазов механическим способом имеет следующие преимущества:

- независимость от формующего устройства и направления разгрузки с формовочного стола;

- отсутствуют какие-либо градиенты свойств и концентрации напряженности в зоне прорезки анодного блока;

- аноды более устойчивы к любого вида механическим воздействиям;

- не требуется чистка пазов от засыпочного материала и нет дополнительного науглероживания электролита;

- механически полученные пазы могут быть более узкими, что снижает потерю массы анода и цикл замены анодов сокращается в меньшей степени.

Тем не менее, имеют место и определённые недостатки этого способа:

- требуется дополнительное оборудование для прорезки пазов;

- в зависимости от размеров анода образуется до 25 кг угольной пыли на один анод; если эта пыль утилизируется, то необходимо дополнительное оборудование и затраты труда для её улавливания (без применения водного орошения) и возвращения в анодное производство;

- брак обожженных анодов взрастает по сравнению с рядовыми блоками на 0,2%.

Французская фирма BROCHOT SA разработала специализированную машину для резки пазов. Машина состоит из одной и более параллельно расположенных циркулярных пил с единым приводом. Машина работает в автоматическом режиме. Форма и направление пазов (длина, ширина, глубина и наклон) задаются соответствующей установкой пил. Ширину пазов можно снизить до 10 мм. Образующиеся угольные отходы при пилении пазов имеют следующий ситовой состав: 90% (0-6 мм); 7% (6-16 мм); 3% (16-40 мм). Такой материал вполне пригоден для возвращения в анодное производство. Система аспирации исключает попадание угольной пыли в атмосферу производственного помещения. Отходы накапливаются в отдельном бункере и перемещаются в анодное производство.

Аноды с пазами изменяют многие технологические характеристики электролизёров как в положительную, так и в отрицательную стороны. Наиболее быстрым и впечатляющим эффектом при установке анодов с пазами можно считать снижение шума, а именно флуктуации сопротивления электролизёра. После срабатывания пазов уровень шума быстро возвращается к исходному состоянию. То же самое относится и к флуктуации тока на индивидуальных анодах.

Высокочастотная флуктуация (типично 0,5 Hz и выше) имеет место всегда. Это результат образования и удаления газовых пузырьков с рабочей поверхности анода. На рис. 7.12 представлена типичная картина пузырьковой флуктуации силы тока на аноде с пазами (3 суток) и без пазов, т.е. после выработки уровня прорезей (18 суток).

Из диаграммы следует, что флуктуация токовой нагрузки на индивидуальном аноде с продольными прорезями снижается на порядок.

|

|

Рис. 7.12 Диаграмма флуктуации токовой нагрузки на индивидуальный анод с пазами (красный) и без пазов (синий) по G.Bearne с соавт. (New Zealand Al Smelter). |

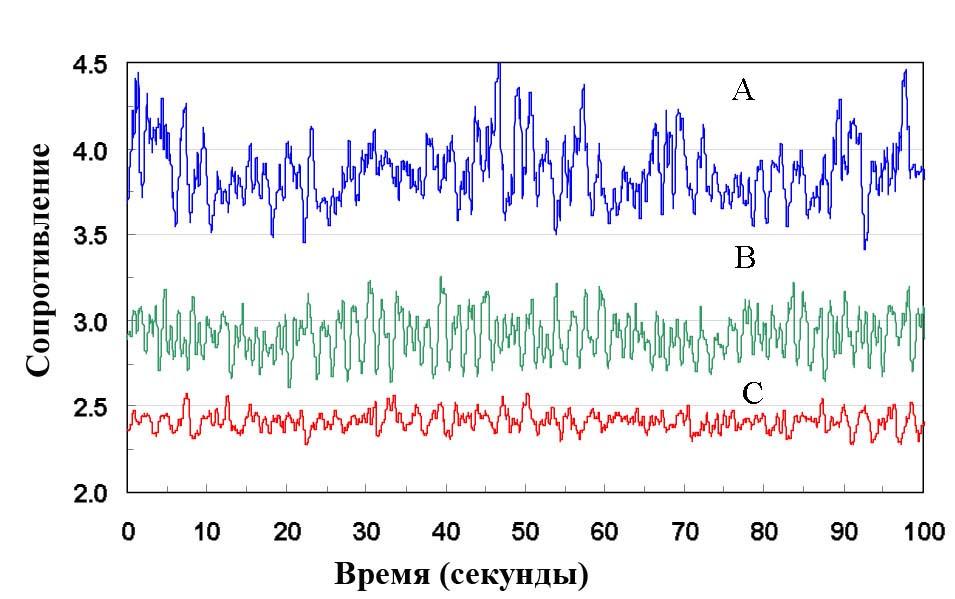

На рис.7.13 представлена диаграмма влияния типа прорезей на флуктуацию сопротивления ванны, построенная методом физического моделирования.

|

|

Рис.7.13. Влияние типа пазов на флуктуацию сопротивления ванны: А - типовой анод без пазов; B,C – аноды с пазами, соответственно поперечными и продольными (X.Wang, G.Tarcy и др. Alcoa Primary Metals) |

Как видно из диаграммы, присутствие пазов не только снижает флуктуацию сопротивления ванны, но снижает и уровень самого сопротивления. Подобный результат получен и в промышленных условиях. Так, например, при испытании группы электролизёров АР35 отмечено, что после замены стандартных анодов на аноды с пазами уровень нестабильности ванн снизился с 65 до 50 наноОм (Vanvoren C, Homsi P и др., Pechiney).

Имеется тенденция и к некоторым негативным проявлениям при использовании анодов с пазами. В этом отношении следует отметить тенденцию к образованию угольной пены, которая может быть результатом попадания остатков коксика в электролит при плохой чистке пазов и за счёт увеличения контактной поверхности анода в пазах под воздействием анодных газов. Такое увеличение угольной пены более вероятно, если качество анодов относительно низкое по показателю карбоксиреактивного остатка и пористости. Следовательно, оснащение низкокачественных анодов пазами чревато образованием повышенного количества угольной пены. Отмечено, что при использовании анодов с прорезями имеет место снижение напряжения анодных эффектов.

На одном из заводов фирмы Аlсоа установлено, что использование низкокачественных анодов, оснащенных пазами, привело к дестабилизации процесса электролиза за счёт образования неровностей на анодах и появлению большого количества угольной пены. Отмечено также сильное обгорание и осыпание боковых поверхностей анодов. Снижение выхода по току составило при этом 4%, соответственно снизилась наработка металла. В то же время при использовании таких же анодов без пазов позволяло получить удовлетворительные результаты при электролизе. После прекращения нарезки пазов нормальный процесс электролиза восстановился.

Практика показывает, что для каждого типа электролизёра должна производиться тщательная подборка размеров паза и привязка параметров электролизёров к такой технологии. Часто аноды с одной и той же нарезкой пазов дают положительный результат на одном типе электролизёра и отрицательный на другом.

Пример отрицательного результата при использовании анодов с продольными пазами приводят К.Aldstedt с соавт. по заводу Mosjoen (Elkem, Норвегия). После внедрения такой технологии температура электролита поднялась на 3-5ºС, выход по току снизился на 0,8%. Сократился цикл замены анодов на 2 суток, появилась угольная пена.

Использование анодов с пазами приводит к негативному результату и в том случае, если электролизёры до начала внедрения этого мероприятия долгое время работали с высоким уровнем шума и МГД-нестабильности. Таким образом, получить положительный результат можно в том случае, если применяются аноды высокого качества и объектом внедрения служат серии электролиза с устойчивой технологией.

Влияние геометрии пазов изучалось фирмой R&D Carbon Ltd. на примере электролизёра мощностью 222 кА, количество анодов в ванне 20, размер анодов 1500х810х650 мм, расход электроэнергии 13,8 кВт·ч/т, выход по току 95%. Испытания проводились на анодах с глубиной пазов 150 и 300 мм. Средняя ширина паза 12-15 мм. Полученные результаты представлены в таблице 7.3 (M.Meier, R.Perruchoud).

Таблица 7.3

Снижение перепада напряжения как функция направления

и глубины пазов в аноде

-

Направление паза

Глубина 150мм

Глубина 300 мм

продольный

18 мВ

35 мВ

поперечный

10 мВ

20 мВ

Как видно из таблицы 7.3, продольные пазы более эффективны, чем поперечные. Если пазы наклонные и глубина их возрастает от периферии к центру, то анодные газы сбрасываются по пазам (как по каналам) к центру ванны. При этом они выталкивают потоки электролита от периферии к центру. Тем самым идет усиление циркуляции, интенсивное перемешивание электролита и усреднение в нём концентрации глинозёма без усиления шумов и окисления металла.

Очевидно, что время жизни паза распространяется на всю его глубину и в этот период снижается перепад напряжения.

Что касается влияния на выход по току, то в этом случае имеет место компромисс между двумя противоположно действующими факторами. Повышенная растворимость глинозёма и меньший уровень нестабильности ванны способствуют повышению выхода по току. С другой стороны, повышенное образование угольной пены потенциально приводит к снижению этого показателя. Последний фактор весьма значим при плохом качестве анодов.

По данным G.Bearne с соавт. (New Zealand Al Smelter) на электролизёрах различной мощности покрытие поверхности анода газовой плёнкой составляет от 37 до 58%. Наличие продольных пазов снижает эти значения в среднем на 16% и соответственно пузырьковое сопротивление в междуполюсном зазоре. При высоте паза, равном половине расходуемой части анода, перепад напряжения снижается на 35-66 мв. Определено также, что при увеличении высоты паза на 10 см (с 10 до 20 см) падение напряжения снижается на 20 мВ.

Получаемый эффект снижения перепада напряжения может быть использован одним из следующих способов:

- эквивалентным повышением анодной плотности тока и производительности электролизёра;

- увеличением МПР с восстановлением первоначального сопротивления электролизёра; основной эффект будет достигнут за счёт повышения выхода по току как в результате повышения МПР, так и побочных изменений (снижения МГД-неустойчивости, улучшения условий растворения глинозёма); в конечном счёте это отразится также на повышении производительности электролизёров. Оптимальный вариант определяется технико-экономическими расчётами с учётом стоимости электроэнергии и цены алюминия.

Другая задача устройства как поперечных, так и продольных пазов состоит в том, чтобы снизить среднюю скорость циркуляции электролита и его турбулизацию в граничной зоне металл-электролит. Это способствует снижению вторичного окисления металла, растворенного в электролите. Если сравнивать продольные и поперечные пазы, то можно увидеть, что скорость циркуляции и турбулизация электролита снижаются в большей степени при использовании продольных пазов. Даже по визуальной оценке электролизёр ОА с продольными пазами работает заметно спокойнее, с меньшей циркуляцией электролита и уровнем шума. Именно этим обстоятельством можно объяснить, почему продольные пазы более эффективны с точки зрения повышения выхода по току.

С помощью моделирования изучено влияние степени погружения прорезей в электролит (D.S.Stvero и др. PCE Engenharia, ALBRAS). Разница между полным погружением паза и погружением наполовину проявляется в том, что в последнем случае покрытие анода газовой плёнкой существенно снижается. Для поперечных пазов это различие невелико, а для продольных – существенно больше и, кроме того, сопровождается значительным снижением скорости циркуляции. Это происходит в связи с тем, что при полном погружении паза прохождение газа более затруднено и это снижает с точки зрения газовой динамики эффект воздействия пазов. Следует иметь ввиду, что по мере сгорания анода положение пазов непрерывно меняется: от частичного до полного погружения в электролит. На последней стадии службы анод работает без пазов.

В результате оснащения анода пазами вес его заметно уменьшается. Если это снижение веса не компенсируется повышением высоты анодного блока, объёмного веса или сокращением цикла замены анодов, то это приводит к недопустимому снижению толщины огарка и повышению содержания железа в металле. При использовании анодов указанных выше габаритов (1500х810х650 мм) с продольными пазами масса анода снижается ~ на 19 кг, а масса анодного огарка ~ на 30 кг, если не произведена соответствующая компенсация. В конечном счёте, это отражается на нетто расходе анодов от 5 до 15 кг на тонну Al.

Следует учесть и другую особенность использования анодов с пазами: образование «мягких» огарков при занижении толщины отработанного анода приводит к тому, что возврат таких огарков в анодное производство закладывает снижение качества вновь производимых партий анодов. Это, в свою очередь, потенциально снижает показатели производства в последующем.

Алюминиевые заводы крупнейшего производителя алюминия фирмы Alcoa, начиная с 1999 г, полностью переведены на использование анодов с пазами. Внедрение таких анодов практически не требует инвестиционных затрат и по информации этой фирмы даёт ощутимый эффект по выходу по току и расходу электроэнергии, повышает стабильность электролизёра.

Когда внедрение анодов с пазами на заводах Alcoa происходило в благоприятных условиях и с надлежащей подготовкой, то снижение перепада напряжения в междуполюсном зазоре достигало 0,15 В. И это достигалось без ущерба выхода по току. Более того, с переходом на новую технологию выход по току повышался на 0,5% и более, что подтверждается и опытом других предприятий. Это результат улучшения газодинамических условий удаления анодных газов и условий растворения глинозёма.

К геометрии пазов фирмой Alcoa предъявляются повышенные требования:

(а) ширина паза – слишком широкий или слишком узкий паз не улучшают, а нарушают стабильность процесса и его результаты;

(б) глубина паза – паз должен иметь период существования, соизмеримый с циклом замены анодов; желаемого результата не получить, если паз слишком мелкий.

Следует отметить, что по мере срабатывания анода высота паза снижается, а ширина – увеличивается. К моменту полного исчезновения пазов эффект снижения пузырькового шума и флуктуации тока на индивидуальных анодах исчезает.

Столь детальное освещение вопроса технологии электролиза с использованием анодов с пазами связано с тем, что на отечественных предприятиях эта технология находится в начальной стадии освоения. Зарубежный опыт также имеет довольно противоречивый характер. Специалисты каждого предприятия, заинтересованные в применении анодов с пазами, должны представлять, что их применение основано на наличии анодов высокого качества. Электролизёры должны работать в устойчивом МГД-режиме, а геометрические размеры пазов и способ их нанесения (нарезкой или формовкой) должны быть подобраны к тому или иному типу электролизёров путём предварительных испытаний и с учетом особенностей анодного производства.