- •Э.А. Янко

- •Производство алюминия

- •Пособие для мастеров и рабочих цехов

- •Электролиза алюминиевых заводов

- •Предисловие

- •Глава 1 теоретические основы производства алюминия

- •Общие положения

- •Электрохимия процесса электролиза

- •Расчет основных производственных показателей алюминиевого электролизера

- •Электролит

- •Процессы на аноде и катоде

- •Побочные процессы на аноде и катоде

- •Другие побочные процессы на аноде и катоде

- •Пропитка угольной футеровки

- •Факторы, способствующие повышению выхода по току и производительности электролизера

- •Оценка абсолютных потерь выхода по току, %

- •Глава 2 сырьё, применяемое в производстве алюминия

- •2.1. Глинозём

- •Классификация глинозёма по физическим свойствам

- •Требования к глинозёму

- •2.2. Фтористые соли

- •Требования к техническому криолиту

- •Требования к техническому фтористому алюминию

- •Глава 3 конструкция алюминиевых электролизеров, их монтаж и демонтаж

- •3.1. Общая характеристика и классификация электролизеров

- •3.2. Анодное устройство

- •3.3. Катодное устройство

- •3.4. Футеровка катодного кожуха

- •3.5. Ошиновка

- •3.6. Сбор анодных газов и укрытие электролизёра

- •3.7. Электрическая изоляция

- •3.8. Монтаж и демонтаж электролизеров

- •Глава 4 обжиг и пуск электролизёров

- •4.1. Общие положения

- •4.2. Обжиг подины

- •4.2.1. Обжиг новых серий электролизёров

- •4.2.2. Обжиг ванн после капитального ремонта

- •4.3. Пуск ванн на электролиз

- •4.4. Обслуживание ванн в период после пуска

- •Глава 5 работа электролизёра в нормальном технологическом режиме

- •5.1. Общие положения

- •5.2. Температура электролита

- •5.3. Состав электролита, уровни металла и электролита

- •5.4. Регулирование состава электролита по температуре ликвидуса, перегрев электролита

- •5.5. Междуполюсное расстояние (мпр).

- •5.6. Форма рабочего пространства

- •5.7. Гашение анодных эффектов

- •5.8. Технологическое обслуживание электролизеров

- •5.9. Тепловые и энергетические балансы алюминиевых электролизёров

- •Глава 6 нарушения нормального хода электролизёра и пути их уСтранения

- •6.1. Горячий ход

- •6.2. Холодный ход ванны

- •6.3. «Зажатие» междуполюсного расстояния. Работа ванны «в борт»

- •6.4. Образование карбидов

- •6.5. Природа «шумов» и их устранение

- •6.6. Аварийные случаи в работе ванн

- •Глава 7 основы формирования и технологического обслуживания анодов

- •7.1. Самообжигающиеся аноды

- •7.1.1. Механизм формирования самообжигающихся анодов

- •7.1.2. Электрические характеристики

- •7.1.3. Технология самообжигающегося анода при использовании «сухой» анодной массы

- •7.1.4. Технология обслуживания анодов

- •7.1.5. Требования к качеству анодной массы

- •Технические требования к качеству анодной массы

- •7.1.6. Нарушения нормальной работы анодов

- •7.2. Обожженные аноды

- •7.2.1. Требования к качеству обожженных анодов

- •Перечень показателей качества по системе iso

- •7.2.2. Термическая устойчивость обожженных анодов

- •7.2.3. Особенности эксплуатации обожженных

- •7.2.4. Аноды с пазами

- •7.2.5. Обслуживание анодов

- •График замены анодов

- •Результаты измерений для вариантов схем замены анодов

- •7.2.5. Укрытие анодного массива

- •Ситовой состав укрывного материала, %

- •Глава 8 газоочистка и регенерация криолита

- •8. 1. Сбор и транспортировка анодных газов

- •8.2. Очистка газа

- •8.3. Производство криолита из растворов газоочистки

- •8.4. Извлечение криолита из угольной пены

- •Глава 9 энергоснабжение электролизных серий. Механизация и автоматизация процесса электролиза

- •9.1. Энергоснабжение электролизных серий

- •9.2. Механизация процессов обслуживания электролизеров.

- •9.3. Автоматическая система управления технологическим процессом (асутп)

- •9.4. Централизованная раздача и автоматизированное питание ванн глинозёмом

- •9.4.1. Общие положения

- •9.4.2. Конструкция систем апг

- •9.4.3. Автоматизированное управление работой апг

- •9.4.4.Управление питанием электролизёра при

- •9.4.5. Внутризаводская транспортировка глинозёма. Системы централизованной раздачи глинозёма (црг)

- •Глава 10 первичный алюминий как сырьё для переработки в товарные виды продукции

- •10.1. Алюминий-сырец и способы его рафинирования

- •Химический состав товарного алюминия, % ( примесей металлов, % не более)

- •10.2. Расчёт шихты для получения товарного алюминия

- •10.3. Первичная переработка алюминия-сырца

- •10.4. Сплавы на основе алюминия

- •Химический состав силуминов, % (max) *

- •10.5. Управление технологическим процессом

- •Список использованной литературы

- •Оглавление

- •Глава 2 42

- •Глава 3 50

- •Глава 4 91

- •Глава 5 105

- •Глава 7 163

- •Глава 9 240

7.2.3. Особенности эксплуатации обожженных

анодов в алюминиевом электролизёре

Порядок размещения анодов в алюминиевом электролизёре показан на рис. 3.3. Это двухрядное расположение анодов с плотным размещением их по ряду и наличием центрального проёма для установки систем АПГ и питания фтористыми солями, сбора и отвода анодных газов.

Электролизёры отечественной конструкции рассчитаны преимущественно на использование типовых трёхниппельных анодов (cм. рис.7.5). Электролизёры перед пуском оснащаются полным комплектом анодов и далее, после пуска, производится замена анодов согласно принятому графику (независимо от степени их срабатывания). В последующем замена производится согласно типовому графику.

Электрические характеристики анодного узла, включая кронштейн, угольный анод и чугунную заливку, можно выразить через перепад напряжения в каждом из этих участков:

Измеряемый участок dU, мВ

Контакт шина-штанга 10

Штанга 40

Штанга-кронштейн 25

Кронштейн и ниппели 20

Ниппель-анод 90

В теле анода 130

ВСЕГО 315

Эти данные отражают лучшие мировые достижения в части конструкции кронштейна и качества анодов.

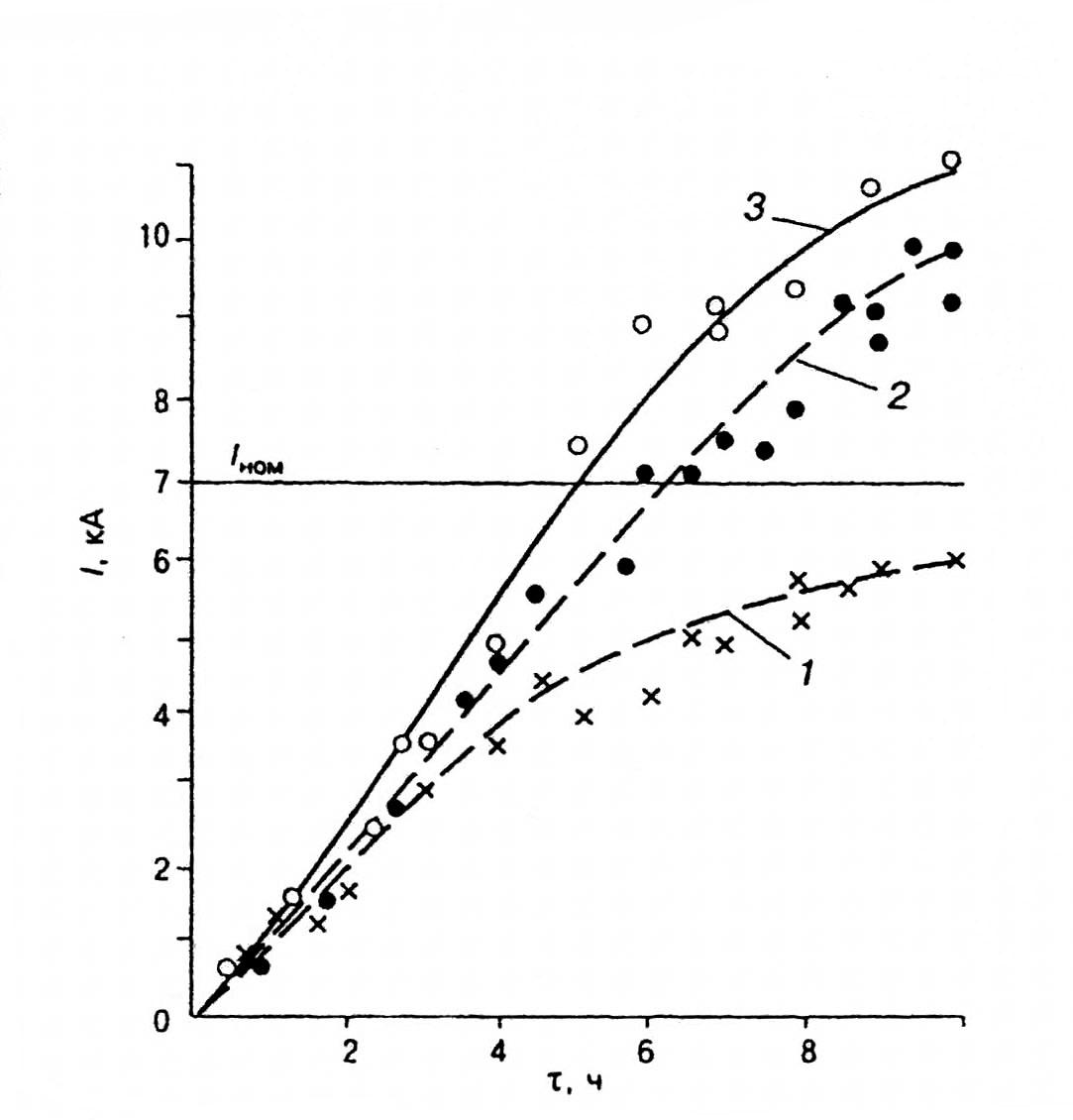

На рис. 7.7 показано изменение силы тока на вновь установленном аноде с момента его установки и по прошествии 10 суток работы. МПР принимали от 2 до 6 см. На графике видно, что аноды, установленные с низким МПР, уже через 5-6 ч принимают номинальную нагрузку 7 кА, которая в последующем возрастает до

10-13 кА.

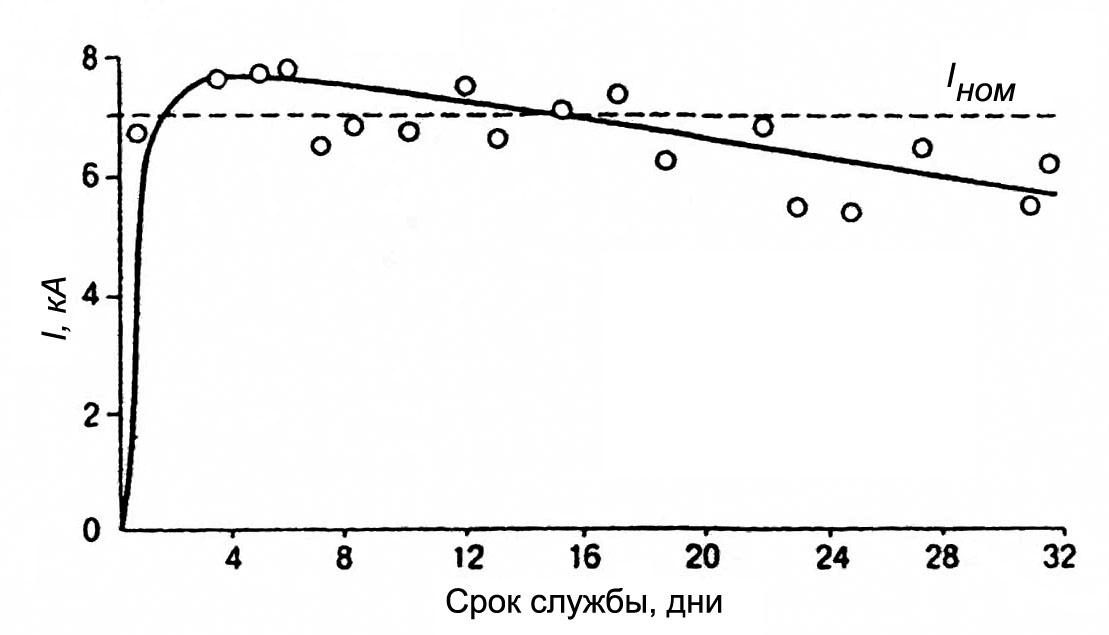

Аноды, установленные при нормальном значении МПР, принимают номинальную нагрузку не менее чем через 1 сутки. Однако в силу того, что суммарное сопротивление их меньше, чем у анодов, отработавших 10-15 дней, ток на них в первый период несколько выше среднего расчётного значения (рис. 7.8.).

Измерения показывают, что даже при нормальном режиме работы электролизера распределение тока по анодам может иметь существенный разброс. Это связано со многими факторами. Наиболее важный из них - суммарное электрическое сопротивление анодного блока в сборе, т.е. угольного анода, кронштейна и чугунной заливки.

|

Рис. 7.7. Зависимость силы тока I на вновь установленном аноде от времени работы (ч) и междуполюсного расстояния: 1 - 6 см; 2 – 4 см; 3 – 2 см |

|

Рис. 7.8. Зависимость силы тока I на аноде от срока его службы |

Наиболее критическое значение имеет контакт анод-ниппель, перепад напряжения в котором может колебаться от 80 до 180 мВ. Эта цифра зависит от состава чугуна и его кристаллизационной усадки, состояния самих ниппелей (искривление, оплавление, качество чистки и др.), недостаточной очистки ниппельных гнёзд от коксовой пересыпки. Возможны нарушения в сварном узле биметаллических пластин с кронштейном. Наконец, электрическое сопротивление самих анодных блоков также имеет довольно большой разброс.

Производственный опыт подсказывает, что суммарный перепад напряжения в анодном узле может колебаться в пределах

75 мВ. Это приводит к неравномерности токовой нагрузки по анодам. Например, характерным результатом замеров на электролизере 300 кА можно считать нагрузку по анодам 71,5 кА.

Для стабилизации и упорядочения суммарного электрического сопротивления анодного узла требуется выполнить ряд обязательных условий: использовать заливочный чугун стабильного состава с низкой кристаллизационной усадкой, производить регулярный ремонт и правку ниппелей, использовать кронштейны с ниппелями повышенного диаметра, следить за состоянием сварных контактов биметаллических вставок. Только при выполнении этих условий можно упорядочить токовую нагрузку по анодам и избежать повышенной плотности горизонтальных токов.

Обратимся ещё раз к проблеме перепада напряжения в контакте ниппель-анод. В первые часы после установки анода этот перепад составляет до 350 мВ и в течение суток снижается до рабочего значения, указанного выше. Это дополнительно затрудняет восприятие анодом токовой нагрузки в первый период после его установки. Объяснением этого несоответствия может служить наличие воздушного зазора (0,5-0,6 мм) между чугунной заливкой и стенками ниппельного гнезда, образующегося в результате усадки чугуна после заливки ниппеля.

Из-за образовавшегося зазора возникает повышенное электрическое сопротивление в контакте чугун-углерод. Далее по мере прогрева анода стальной ниппель и чугунное кольцо заливки расширяются и зазор устраняется, так как коэффициент теплового расширения металла в 2,5 раза больше, чем у анода. При температуре 300-350ºС уплотнение ниппельного контакта завершается и воздушный зазор исчезает.

В производственной практике приходится сталкиваться с другим проявлением усадочных явлений. Заливочный чугун в зависимости от состава имеет кристаллизационную усадку 1-7 %. Если усадка применяемого чугуна находится на верхнем пределе, то при застывании заливки зазор чугун-анод существенно возрастает. Чугунное кольцо вокруг ниппеля растрескивается, т.к. диаметр ниппеля остаётся практически постоянным, а кольцо дает сильную кристаллизационную усадку. В чугуне образуются радиальные трещины и происходит сдвиг кольца как по поверхности ниппеля, так и по контакту с анодом. Это создаёт дополнительное контактное сопротивление.

Снизить контактное сопротивление можно путём использования ниппелей повышенного диаметра, например 180 мм. В последние годы многие зарубежные и отечественные предприятия успешно осваивают эту технологию. Такие ниппели меньше поддаются деформации, оплавлению и коррозии. Они лучше отводят тепло от контактного узла, снижают его температуру и предотвращают окисление углерода в контакте анод-чугун.

Существенную проблему составляет пропитка анодов электролитом и образование угольной пены. Пропитка анодов отрицательно отражается на качестве вновь выпускаемых анодов, поскольку остаток электролита в огарках возвращается в виде примеси в анодное производство. Кроме того, это имеет немалое экономическое значение, так как фтористые соли - дорогостоящий материал и их потери недопустимы.

В случае замыкания анода на катодный металл процесс электролиза в нём прекращается и выделение анодных газов, защищающих поверхность анода от пропитки, также приостанавливается. Пропитка протекает наиболее интенсивно при замыкании анодов на металл уже в первые 5-10 мин. То же самое происходит в случае снятия тока на серии, на отдельном электролизёре или на одном аноде. При опускании анодного массива нельзя допускать касания анодами металла. Повышенное внимание следует уделять быстрому гашению анодных эффектов.

При пропитке происходит избирательное проникновение в структуру анода соли NaF, содержание которой в пропитке более чем на треть выше, чем в составе электролита. Считается хорошим результатом, если среднее содержание натрия в очищенных огарках не превышает 0,15 %.

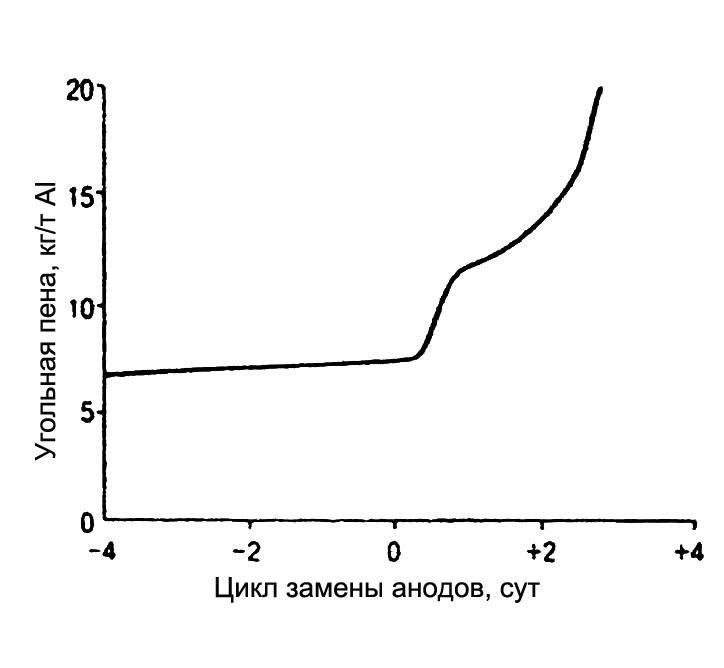

Образование угольной пены следует считать другой важной проблемой, связанной с работой анодов. Количество снимаемой угольной пены существенно возрастает с удлинением цикла работы анодов. Влияние цикла замены анодов и высоты огарка можно видеть на рис.7.9 и 7.10 (R&D Carbon Ltd).

При расчетах использовалась продолжительность цикла

26 сут, принятая за «0», и стандартная толщина огарка 14 см, принятая за «1». Продление цикла замены анодов, например, на 2 суток, даёт 75 % повышения угольной пены. Эта зависимость объясняется тем, что огарок к концу службы химически активируется, структура его разрыхляется и это стимулирует его окисление.

|

|

|

|

Рис. 7.9. Влияние цикла перестановки анода на образование угольной пены |

Рис. 7.10. Влияние толщины огарка на образование угольной пены |

Аналогичным образом влияют уровни электролита и глубина погружения анода. Отмечено, что при полном погружении анода в электролит в последние сутки его службы огарок оказывается сильно разрушенным и окислившимся.

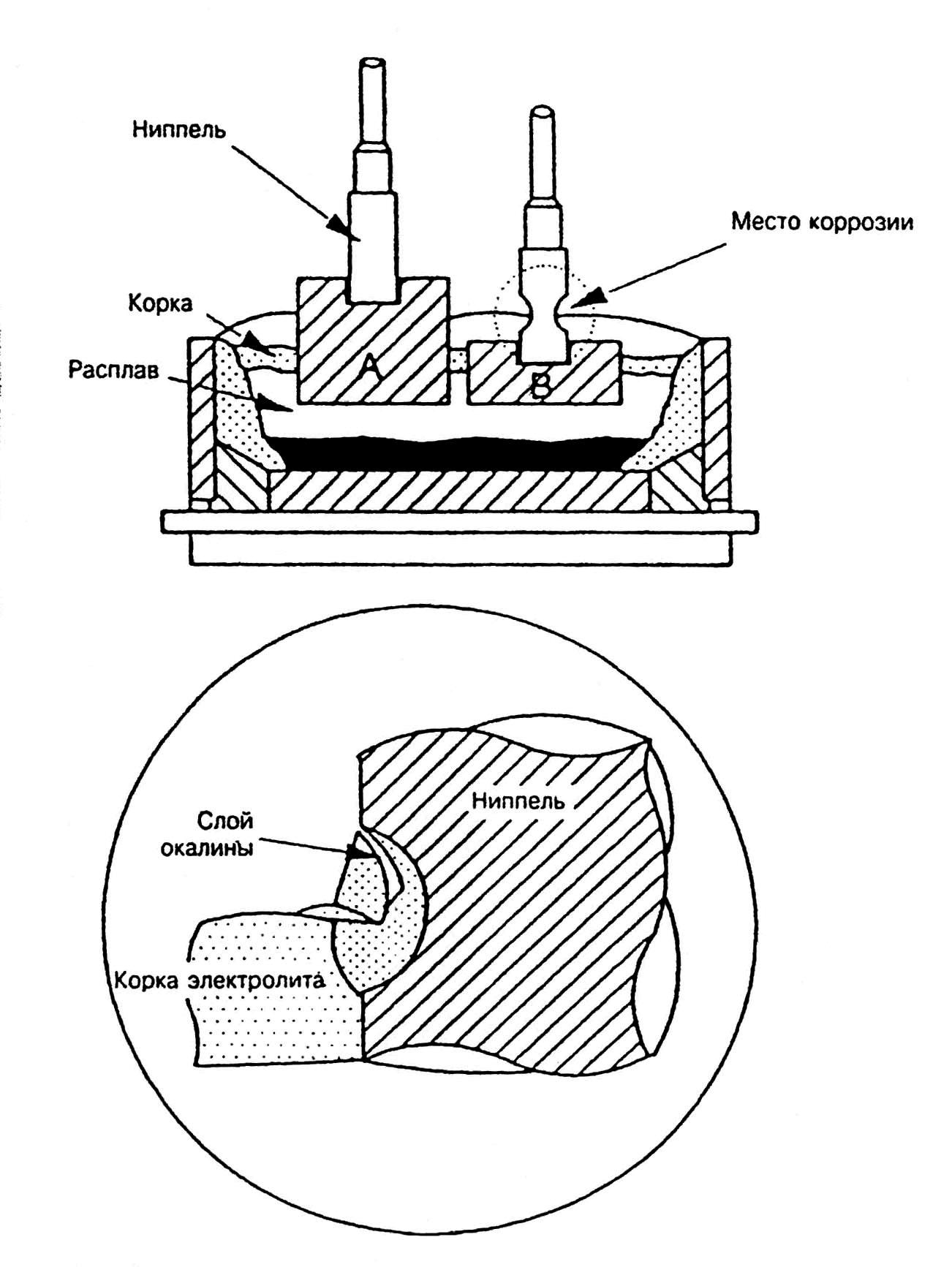

Рассмотрим также проблему защиты ниппелей от окисления. Это весьма актуально с точки зрения продления срока их службы и предотвращения попадания железа в алюминий. Схематически процесс коррозии показан на рис 7.11.

По мнению исследователей (Reynolds Metals Co.), причиной усиленной коррозии ниппелей можно считать наличие в анодных газах диоксида серы SO2, который является продуктом окисления серы в анодном процессе. При этом в результате взаимодействия железа с SO2 в качестве первичного продукта образуется сульфат железа Fe2(SO4)3.

Сера для образования этой соли поступает в виде SO2 путём диффузии газа в зону коррозии через поры в слоях окалины. Сульфат железа постепенно накапливается в поверхностном слое. Когда по мере сгорания анода температура ниппеля достигает 430ºС и более, накопленная соль Fe2(SO4) 3 разлагается на SO2 и Fe2O3, заполняя поверхность новыми чешуйками окалины. Диоксид серы активно сорбируется поверхностью ниппеля и вновь взаимодействует с железом.

|

|

Рис. 7.11. Коррозионное воздействие на стальные ниппели в алюминиевом электролизере (Reynolds Metals Co.) |

Для предотвращения коррозии и подплавления ниппелей требуется строго выдерживать уровни электролита и степень погружения анода, т.е. не допускать продления цикла замены анодов.

На некоторых зарубежных предприятиях применяется угольная набойка вокруг ниппеля. Для этого на ниппели устанавливаются керамические кольца или обечайки из алюминиевого листа, в которые набивается анодная масса. При установке на электролизер масса коксуется и надежно защищает ниппели от подплавления и коррозии.