- •4.3 Выбор подготовки кромок под сварку продольного стыка обечайки

- •4.4 Расчет режимов сварки продольного стыка обечайки

- •4.6 Сварка заготовок днищ

- •4.7 Сварка кольцевых стыков корпуса

- •99,1 М/ч,

- •104,8 М/ч,

- •164,1 М/ч,

- •0,112 См2

- •0,14 См

- •4.8 Приварка штуцеров к корпусу аппарата

- •4.9 Термическая обработка сварных соединений

164,1 М/ч,

где γ = 7,85 г/см3 – удельный вес металла.

Скорость

подачи электродной проволоки окончательно

принимают с учетом технической

характеристики автомата, на котором

будет производиться сварка. Принимаем

м/ч.

м/ч.

13. Определяем площадь наплавленного металла

0,112 См2

14. Определяем высоту валика

0,14 См

15. Определяем общую высоту шва

С = H + g = 0,56 см

16. Определяем коэффициент формы усиления

7,8

7,8

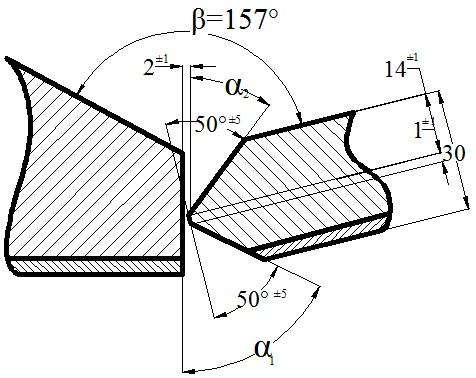

Для сварки кольцевых стыков конической обечайки и фланца используем нестандартную разделку кромок (аналогичную типу У6 по ГОСТ 11534-75) (рисунок 29).

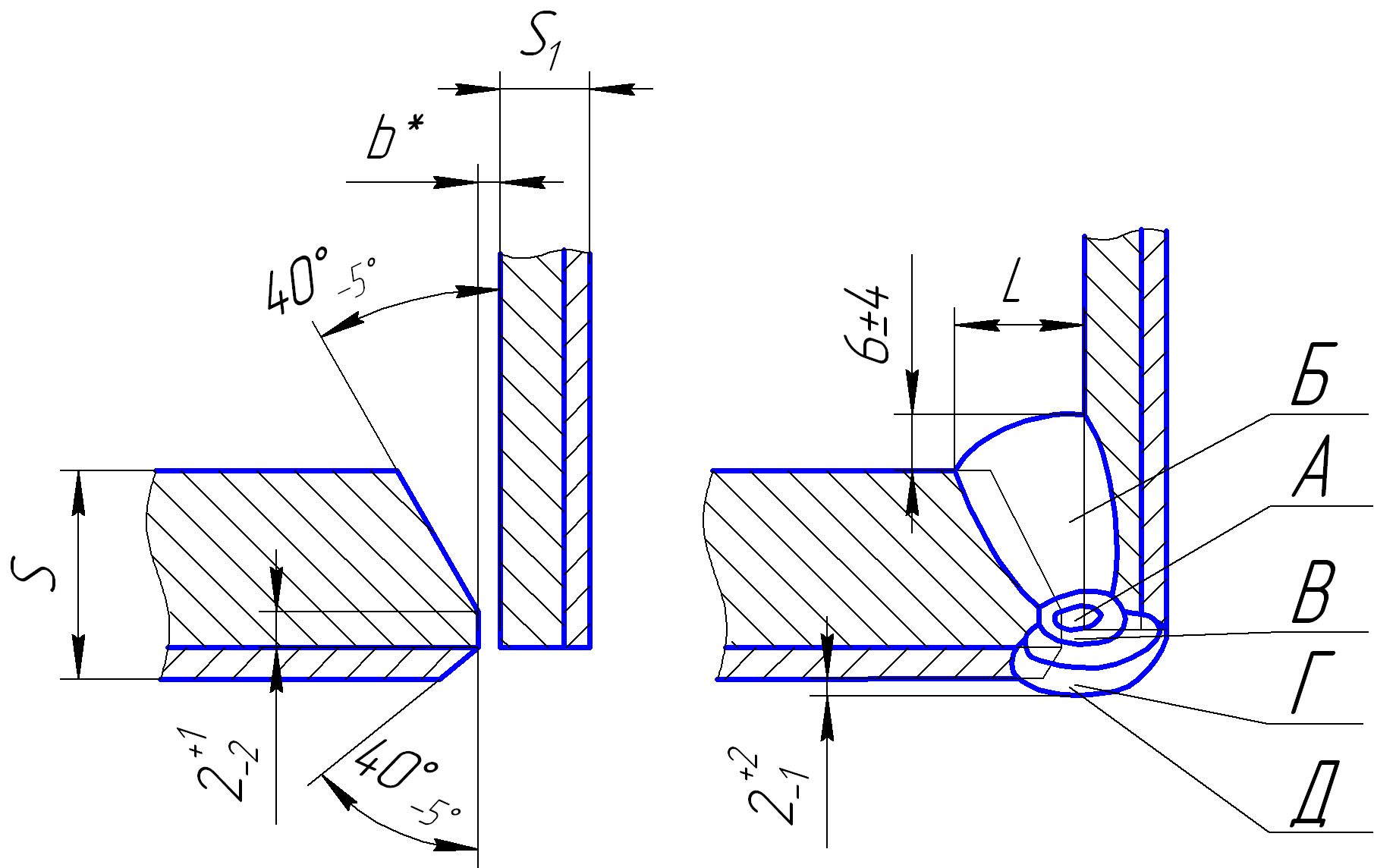

Рисунок 36 – Конструктивные элементы и форма сварного шва

Таблица 19 – Размеры конструктивных элементов, мм

|

Способ сварки |

S=S1 |

b |

β = 136 -165º |

g=g1 |

α1 |

α2 | |||||

|

АФ |

Номин. |

Пред. откл. |

е |

е1 |

Номин. |

Пред. откл. |

50+ (180º-β)=73ᵒ |

50- (180º-β)=27ᵒ | |||

|

14 - 30 |

2 |

±1 |

0,6s +5=23 |

1,2s +8=44 |

0,5 |

+2,0 -0,5 | |||||

Режимы сварки те же что при сварке кольцевых стыков цилиндрической и конической обечаек.

4.8 Приварка штуцеров к корпусу аппарата

Сварку штуцеров выполнить РДС. Режимы сварки для РДС указаны на упаковке электродов. Перед сваркой подготовить кромки по схеме Т1 по ОСТ 26.260.480-2003 (рисунок 30).

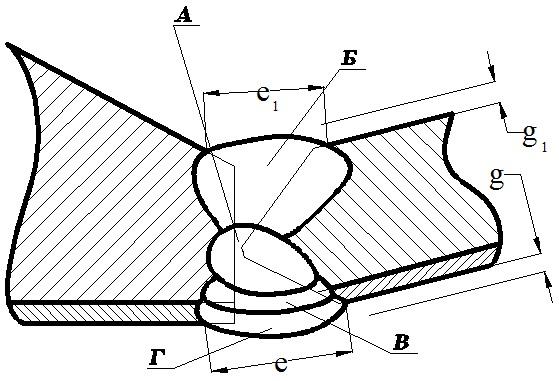

Рисунок 30 – Конструктивные элементы подготовленных кромок и шва сварного соединения типа Т1

Сварка выполняется в следующей последовательности:

- предварительная подварка корня шва основного слоя РДС с наружной стороны (шов А). Электроды типа Э50А марки УОНИ – 13/55 диаметром 3 мм по ГОСТ 9466-75;

- РДС основного слоя с наружной стороны (шов Б). Электроды типа Э50А марки УОНИ – 13/55 диаметром 3 мм по ГОСТ 9466-75;

- удаление механическим способом подварочного шва А, зачистка шлифмашинкой и РДС основного слоя (шов В). Электроды типа Э50А марки УОНИ – 13/55 диаметром 3 мм по ГОСТ 9466-75;

- РДС разделительного слоя в четыре прохода (шов Г). Электроды типа Э-10Х25Н13Г2 марки ОЗЛ-6 диаметром 3 мм по ГОСТ 10052-75;

- РДС плакирующего слоя в четыре прохода (шов Д). Электроды типа Э-10Х25Н13Г2 марки ОЗЛ-6 диаметром 3 мм по ГОСТ 10052-75.

Используется источник питания Kemppi Pro Evolution 4200. Его техническая характеристика приведена в таблице 18.

Таблица 20 – Технические характеристики источника питания Kemppi Pro Evolution 4200

|

Напряжение сети |

~, 50/60 Гц |

400 В (-15...+20%) |

|

Номинальная мощность при макс. токе |

|

19,7 кВА |

|

Сетевой кабель, м |

|

5,0 |

|

Предохранитель |

|

35A |

|

Нагрузка при 40% С, А / В |

ПВ 70 % |

420 / 36,8 |

|

ПВ 100% |

400 / 36,0 | |

|

Диапозон сварочных токов и напряжений, А / В |

|

10 / 20...420 / 37 |

|

Напряжение холостого хода, B |

|

65 |

|

Коэффициент мощности при маск.токе |

|

0,93 |

|

КПД при макс.токе |

|

0,85 |

4.9 Термическая обработка сварных соединений

Термообработка сварных конструкций производится после окончательной сварки и устранения всех дефектов. Для стали ВСт3сп+12Х18Н10Т основным требованием, которое предъявляется к сварным соединениям, является стойкость к различным видам коррозии, а так же необходимо добиться стойкости против образования горячих трещин. Поэтому необходимо применять термическую обработку по стойкости к коррозии и предотвращению образования горячих трещин.

Термическая обработка заключается в аустенизации до температур 1050-1100 °С, для снятия остаточных напряжений (вызывающие образование горячих трещин) и придания сварному соединению более однородных свойств с последующим охлаждением в воде. Нагрев до этих температур вызывает растворение карбидов хрома, а последующее быстрое охлаждение фиксирует состояние пересыщенного твердого раствора (аустенит). Медленное охлаждение недопустимо, так как при этом, как и при отпуске, возможно выделение карбидов, приводящее к ухудшению пластичности и коррозионной стойкости. Кроме того, при аустенизации происходят рекристаллизационные процессы, устраняющие последствия предшествующего пластического деформирования. Перешедшие при нагреве в раствор карбиды могут выделиться при последующем замедленном охлаждения или при отпуске 500-700 °С, если сталь была закалена. Это приводит к появлению очень опасного особого вида коррозионного разрушения по границам зерен, названного межкристаллитной (интеркристаллитной) коррозией. Выделение карбидов хрома в пограничных зонах приводит к обеднению этих зон аустенита хромом ниже того предела (т.е. 13 %), который обеспечивает коррозионную стойкость.В структуре стали 12Х18Н10Т после закалки будет аустенит, что обеспечивает наиболее высокие механические и коррозионностойкие свойства. В некоторых случаях аустенизация сопровождается последующим стабилизирующим отжигом при температуре 850 – 920 оС, время выдержки 2ч, с последующим охлаждением на воздухе или водяным спреем, для получения относительно стабильных структур в результате выпадения карбидной и интерметалидной фаз.

Стабилизирующий отжиг при этих температурах восстанавливает стойкость разных участков ЗТВ сварных соединений аустенитных сталей против межкристаллитной коррозии (в том числе ножевой) и коррозионного растрескивания. Это связано с тем, что при нагреве до 900° С титан наиболее активно связывается с углеродом. Поэтому после такой обработки в аустенитной матрице должны быть только карбиды титана, вследствие чего сталь не будет склонна к межкристаллитной коррозии после нагрева в опасном интервале температур. Остаточные напряжения, являющиеся основной причиной возникновения коррозионного растрескивания и горячих трещин, при нагреве до этих температур также практически полностью снимаются.

При невозможности термической обработки иногда производят с предварительным или сопутствующим подогревом до 350 – 450 оС.

Термообработка сварных конструкций производится после окончательной сварки и устранения всех дефектов. Ввиду больших габаритных размеров аппарата используется местная термическая обработка сварных швов.

Качество термообработки определяется возможностью точного регулирования скорости нагрева, выдержки и скорости охлаждения. При применении оператору приходится постоянно следить за показаниями регистратора температуры, корректируя процесс балластными реостатами. При выполнении термообработки на нескольких сварных швах одновременно и становится сложно контролировать все изменения температуры.

Для решения этих проблем используется установка РТ 75-6, предназначенная для полной автоматизации процесса термообработки. Установка производится ООО «ГК Ремонтные технологии».

Таблица 22 – Технические характеристики установки РТ 75-6

|

Модель |

РТ75-6 |

|

Корпус |

- Жёсткий рамный корпус с порошковой покраской и дополнительным лаковым покрытием - Съёмные панели по всем сторонам корпуса обеспечивают удобный доступ - Силовые гнёзда на задней панели - Для передвижения вручную специальные колёса - Усиленное основание для транспортировки погрузчиком - На верхней панели 4 рым болта для передвижения краном |

|

Трансформатор |

- Естественное воздушное охлаждение - Класс изоляции – H - Напряжение на первичной обмотке – 50 Гц, 3 отвода 360, 380, 400В |

|

Мощность при 100% нагрузке, кВт |

75 |

|

Рабочее напряжение (вторичная обмотка) |

0 - 30 - 60 В |

|

Номинальная мощность на канале |

10,8 кВт 4 нагревателя |

|

Количество каналов |

6 |

|

Потребляемый первичный ток при 100% нагрузке, А |

110 |

|

Безопасность |

- Контроль рабочей температуры трансформатора с принудительным отключением при перегрузке или коротком замыкании - Аварийный выключатель грибкового типа - Контактное напряжение относительно земли 30В - Индивидуальная защита каждого канала через предохранитель - Устройство защитного отключения 300мА (по заказу) - Блок стабилизации управляющего напряжения (по заказу) |

|

Контактное напряжение относительно земли |

Максимум 30В с быстродействующим размыканием через встроенное устройство защитного отключения 300 мА |

|

Регистратор температуры |

12-ти канальный, электронный. Запись на диаграммную бумагу 180 мм (по заказу - безбумажный регистратор) (по заказу в установки 100 и 150 кВА ставятся 2 регистратора) |

|

Термопарные входы |

12 термопарных панельных разъёмов тип К (ХА) |

|

Тип используемого программатора |

TC-60 с специальным программным обеспечением в случае раздельного управления по каждому каналу |

|

Визуальный контроль работы каналов |

- Неоновый индикатор - Амперметр 200А |

|

Ручное управление |

Регуляторы мощности на каждом канале |

|

Размеры ДхШхВ, мм |

1250 x 660 x 1450 |

|

Вес, кг |

580 |