- •4.3 Выбор подготовки кромок под сварку продольного стыка обечайки

- •4.4 Расчет режимов сварки продольного стыка обечайки

- •4.6 Сварка заготовок днищ

- •4.7 Сварка кольцевых стыков корпуса

- •99,1 М/ч,

- •104,8 М/ч,

- •164,1 М/ч,

- •0,112 См2

- •0,14 См

- •4.8 Приварка штуцеров к корпусу аппарата

- •4.9 Термическая обработка сварных соединений

4.6 Сварка заготовок днищ

Заготовки днища сваривают автоматической дуговой сваркой под флюсом. Сварочные материалы те же, что и в предыдущем пункте, расчет аналогичен.

Для этого использовать сварочный трактор ТС-17 и источник питания IDEALARC DC-1000, техническая характеристика которых приведена в таблицах 16, 17. Схема сварки приведена на рисунке 26.

Сварка производится аналогично сварке продольного стыка обечаек.

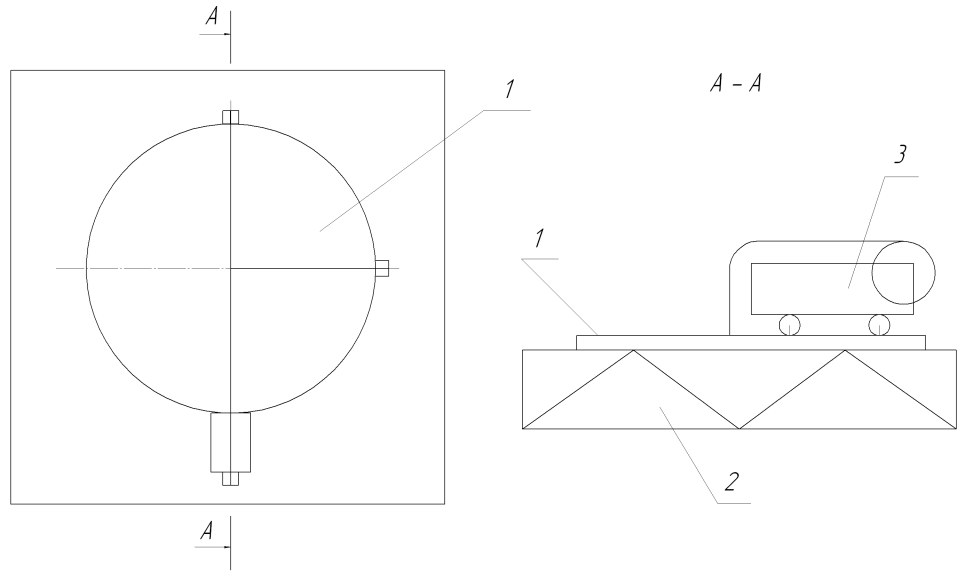

Рисунок 33 – Схема сварки заготовок днищ

1 – заготовки свариваемого днища; 2 – сварочный стол; 3 – сварочный трактор ТС-17

После наплавки последнего шва удаляется шлаковая корка и шов зачищается металлической щеткой.

4.7 Сварка кольцевых стыков корпуса

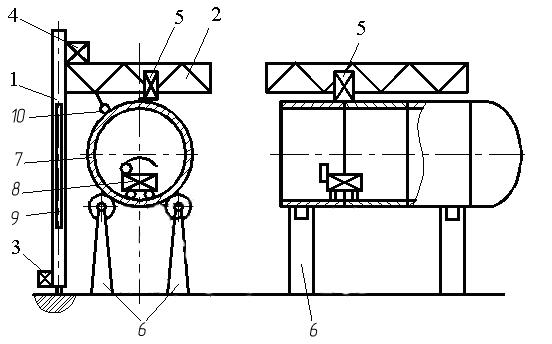

Автоматическую сварку кольцевых стыков корпуса аппарата производим на специальной установке, представленной на рисунке 27, техническая характеристика которой приведена в таблице 15 данной работы. Используем тот трактор ТС – 17 и источник питания IDEALARC DC-1000, характеристика которых приведена в таблицах 16, 17. Разделка кромок и режимы сварки те же что при сварке продольных стыков обечаек. После сварки удалим шлаковую корку, и зачистим шов металлической щеткой.

Рисунок 34 – Схема установки для сварки кольцевых стыков.

1 – велосипедная тележка перемещающаяся по рельсовому пути; 2 – велобалкон; 3 – привод велосипедной тележки; 4 – привод велобалкона; 5 – сварочная головка перемещающаяся вдоль велобалкона; 6 – роликовый стенд для вращения свариваемого корпуса; 7 – свариваемый корпус; 8 – сварочный трактор для сварки внутреннего шва; 9 – противовес велобалкона; 10 – концевой выключатель велобалкона

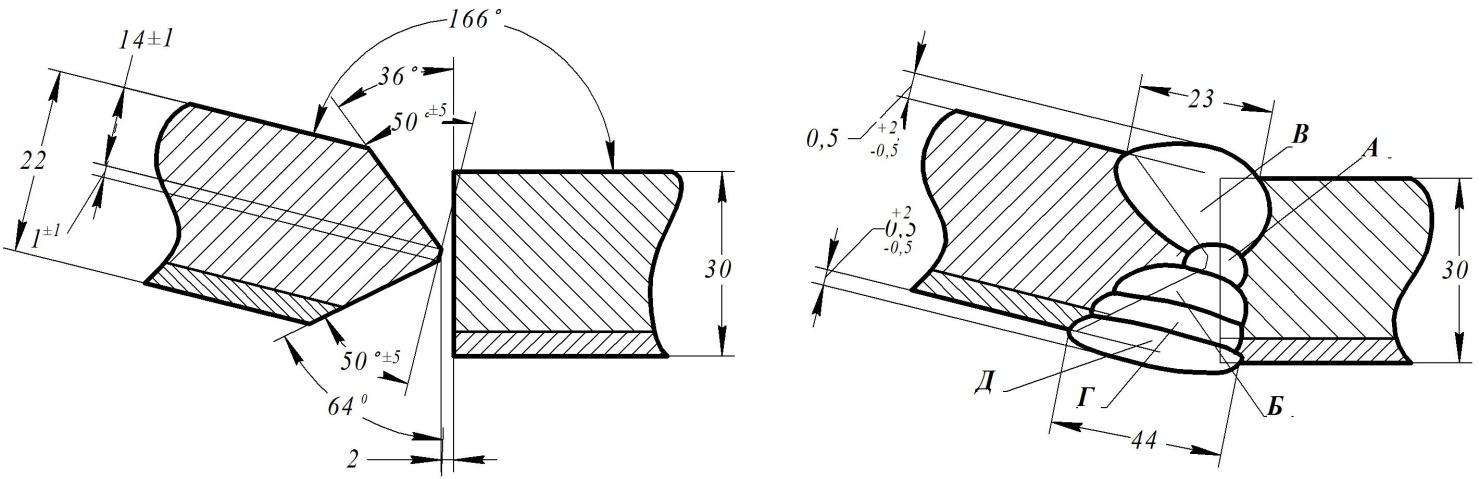

Для сварки кольцевых стыков цилиндрических и конических обечаек используем разделку кромок типа У6 по ГОСТ 11534-75.

Рисунок 35 – Конструктивные элементы и форма сварного шва по ГОСТ 11534-75

Таблица 18 – Размеры конструктивных элементов, мм

|

Способ сварки |

S=S1 |

b |

β = 165 -169º |

g=g1 |

α1 |

α2 | |||||

|

АФ |

Номин. |

Пред. откл. |

е1 |

е |

Номин. |

Пред. откл. |

50+ (180º-β)=64ᵒ |

50- (180º-β)=36ᵒ | |||

|

14 - 30 |

2 |

±1 |

0,6s +5=23 |

1,2s +8=44 |

0,5 |

+2,0 -0,5 | |||||

Рассчитаем режимы автоматической сварки кольцевых стыков цилиндрической и конической обечайки.

Рассчитываем режимы сварки первым проходом А

1. Определяем требуемую глубину провара.

2

мм,

2

мм,

2. Определяем величину сварочного тока, обеспечивающую заданную глубину провара.

210А,

210А,

где H1 – глубина провара, мм

kh = 0,95 мм/100 А – коэффициент пропорциональности, величина которого зависит от условий проведения сварки.

3. Выбираем диаметр электродной проволоки

1,72

мм=2 мм

1,72

мм=2 мм

где j = 90 А/мм2 – допустимая плотность тока.

4. Определяем напряжение на дуге

28

В

28

В

5. Определяем скорость сварки

47,6

м/ч = 1,32 см/с,

47,6

м/ч = 1,32 см/с,

где А = 10000 А*м/ч – коэффициент, зависящий от диаметра электрода.

При механизированной сварке без применения особых технологических приемов скорость сварки должна находиться в пределах 15 – 60 м/ч, а расчетные значения скорости сварки должны округляться до ближайших, которые можно установить на выбранном для сварки автомате.

6. Рассчитываем погонную энергию сварки

962,2

Кал/см

962,2

Кал/см

где ηи = 0,9 – эффективный к.п.д. нагрева.

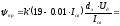

7. Определяем коэффициент формы провара

3,95

3,95

где k’

выбираем в зависимости от рода и

полярности тока, при j

<120 A/мм2,

Для

механизированной сварки

должен находиться в пределах 0.8 – 4. При

меньшем значении будут получаться швы,

склонные к образованию ГТ, при больших

– слишком широкие швы с малой глубиной

провара, что нерационально с точки

зрения использования теплоты дуги и

приводит к увеличенным деформациям.

должен находиться в пределах 0.8 – 4. При

меньшем значении будут получаться швы,

склонные к образованию ГТ, при больших

– слишком широкие швы с малой глубиной

провара, что нерационально с точки

зрения использования теплоты дуги и

приводит к увеличенным деформациям.

8. Определяем глубину провара

0,24

см

0,24

см

9. Определяем ширину шва

0,95см

0,95см

10. При сварке под флюсом вылет электрода выбирают в пределах 20 – 80, при этом меньшим диаметром электрода соответствуют меньшие значения вылета и наоборот. Устанавливаем вылет электрода, равный 30 мм.

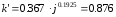

11. Определяем коэффициент наплавки αн

При сварке под флюсом ввиду незначительных потерь электродного металла с достаточной для практических расчетов степенью точности можно принять, что коэффициент наплавки αн равен коэффициенту расплавления αр.

,

,

где,

- составляющая коэффициента расплавления,

обусловленная тепловложением дуги, г/А

·ч;

- составляющая коэффициента расплавления,

обусловленная тепловложением дуги, г/А

·ч;

-

составляющая коэффициента расплавления,

зависящая от тепловложения вследствие

предварительного нагрева вылета

электрода протекающим током, г/А ·ч.

-

составляющая коэффициента расплавления,

зависящая от тепловложения вследствие

предварительного нагрева вылета

электрода протекающим током, г/А ·ч.

При сварке постоянным током обратной полярности:

=11,6;

=11,6;

=

0,034,

=

0,034,

где l и dэ - вылет и диаметр электрода в мм.

αр = 11,6 + 0,034 = 11,634 г/А ·ч.

12. Определяем скорость подачи электродной проволоки