- •4.3 Выбор подготовки кромок под сварку продольного стыка обечайки

- •4.4 Расчет режимов сварки продольного стыка обечайки

- •4.6 Сварка заготовок днищ

- •4.7 Сварка кольцевых стыков корпуса

- •99,1 М/ч,

- •104,8 М/ч,

- •164,1 М/ч,

- •0,112 См2

- •0,14 См

- •4.8 Приварка штуцеров к корпусу аппарата

- •4.9 Термическая обработка сварных соединений

Рассчитаем коэффициент активности этих флюсов.

Коэффициент активности рассчитывается по формуле:

;

;

Где В – основность флюса.

Для флюса АН – 348 – А:

;

;

;

;

Следовательно, флюс АН – 348 – А – высокоактивный.

Для флюса АН-26 С:

;

;

.

.

Следовательно флюс АН-26 С – малоактивный.

Согласно рекомендациям ОСТ 26-291-94, для сварки основного слоя используется электродная проволока Св-08А.

Для механизированной сварки и наплавки углеродистых низколегированных сталей углеродистой и низколегированной сварочной проволокой флюс должен обеспечивать наиболее эффективное легирование металла шва кремнием и марганцем, которые связывают кислород, растворенный в металле и обеспечивать сохранение в металле шва требуемое соотношение Si и Mn. Этому требования отвечает высококремнистый флюс АН-348-А. Также положительное свойство высококремнистых марганцевых флюсов является высокая стойкость сварных швов против образования кристаллизационных трещин. Это обусловлено малым переходом серы из флюсов данного типа в металл шва и сравнительно сильным выгоранием углерода из металла сварочной ванны.

Так как сталь 12Х18Н10Т является высоколегированной, то флюс не должен оказывать окислительного воздействия на металл и легирующие элементы, вводимые в шов из основного металла и сварочной проволоки, то есть флюс должен иметь Аф = 0,3…0,1 – быть малоактивным. Согласно рекомендациям ОСТ 26.260.480-2003, для сварки переходного слоя и плакирующего сварного шва используется электродная проволока Св-07Х25Н12Г2Т и флюс АН-26с.

4.1 Сварка продольных и кольцевых стыков корпуса аппарата.

Сварку продольных и кольцевых стыков корпуса аппарата будем производить автоматической сваркой под флюсом на специальной установке У-416 (рисунок 29).Ее техническая характеристика приведена в таблице 15.

1 – обечайка; 2 – роликовый стенд; 3 – пневмоцилиндр флюсовой подушки; 4 – сварочный трактор; 5 – консольная балка (велобалкон); 6 – сварочный автомат; 7 – входная планка; 8 – выводная планка; 9 – концевой выключатель; 10 – велосипедная тележка; 11 – привод велосипедной тележки; 12 – привод велобалкона; 13 – флюсовый поджим.

Рисунок 29 – Установка У-416 для сварки продольных и кольцевых стыков аппарата

Таблица 15 – Техническая характеристика универсальной установки У-417 для сварки продольных и кольцевых швов цилиндрических изделий

|

Параметр |

Величина |

|

Размеры свариваемых изделий, мм: диаметры длины толщины стенок |

600..2500 1000…8000 5…35 |

|

Максимальный вес изделия, кг |

11000 |

|

Диаметр электродной проволоки, мм |

3…5 |

|

Номинальный сварочный ток при ПВ=60%, А |

1200 |

|

Скорость роликового стенда, м/ч: при сварке кольцевых швов маршевая скорость |

16…120 720 |

|

Скорость движения велотележки, м/ч |

600 |

|

Скорость подъёма балкона велотележки, м/ч |

120 |

|

Напряжение питающей трёхфазной сети, В |

380 |

|

Давление воздуха в сети, атм |

4…6 |

|

Расход воздуха, м3/ч |

150 |

|

Габариты установки, мм |

4810 |

|

Вес установки, кг |

15350 |

Для установки выбираем сварочный трактор ТС-17М, техническая характеристика которого приведена в таблице 16.

Таблица 16 – Техническая характеристика сварочного трактора ТС-17М

|

Параметр |

Величина |

|

Напряжение питающей сети, В |

380 |

|

Сварочный ток, А |

200…1200 |

|

Диаметр электродной проволоки, мм |

1,6…5,0 |

|

Скорость подачи электродной проволоки, м/ч |

42…403 |

|

Скорость передвижения при сварке, м/ч |

14…126 |

|

Емкость бункера для флюса, дм3 |

6,5 |

|

Масса, кг |

не более 45 |

В качестве источника возьмем питания IDEALARC DC-1000, техническая характеристика которых приведена в таблице 17.

Таблица 17 – Техническая характеристика источника питания IDEALARC DC-1000

|

Параметр |

Величина |

|

Сеть питания |

230/380/440/3/50-60 |

|

Сварочный ток / Напряжение / ПВ |

1250A/44В/50% 1140A/45В/60% 1000A/44В/100% |

|

Сетевой предохранитель |

193/112/97 A |

|

Диапозон регулирования сварочного тока |

16-46В 150-1300A |

|

Габаритные размеры ВхШхД, мм |

781 x 572 x 991 |

|

Вес, кг |

372 |

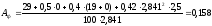

Для сварки биметалла Вст3сп+12Х18Н10Т толщиной 22 мм выбираем разделку С19 по ГОСТ 16098-80. Такая разделка кромок обеспечивает малое значение γо, а следовательно, способствует малым размерам областей с переменным химическим составом. Это обеспечивает механические свойства шва близкие к свойствам основного металл

4.3 Выбор подготовки кромок под сварку продольного стыка обечайки

Выбор разделки кромок можно осуществлять по ГОСТ 16098-80 и ОСТ 26.260.480-2003. В данном случае разделка кромок выбрана по ГОСТ 16098-80.

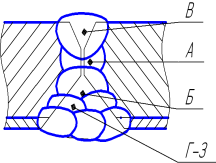

Для сварки продольных стыков обечаек диаметром 600 мм и более, плоских заготовок обечаек и днищ, кольцевых стыков диаметром 1000 мм и более, толщиной 18 – 85 мм без требований стойкости к МКК рекомендуются сварные соединения типа С19. Форма, конструктивные элементы разделки кромок под сварку, последовательность сварки и размеры выполняемых швов сварных соединений приведены на рисунке 30.

Рисунок 30– Конструктивные элементы подготовленных кромок и шва сварного соединения (разделка С19)

Сварка стыковых соединений типа С19 выполняется в следующей последовательности:

- автоматическая сварка под флюсом основного слоя с внутренней стороны до уровня границы между основным и плакирующим слоями (шов А, Б);

- удаление механическим способом подварочного шва А, зачистка шлифмашинкой и автоматическая сварка под флюсом основного слоя с наружной стороны и внутренней стороны (шов Б,В);

- автоматическая наплавка под флюсом переходного и плакирующего слоя слоя (шов Г).

Для выполнения швов А – В используются сварочные материалы, предназначенные для сварки основного слоя, швов Г – переходного и плакирующего слоев.

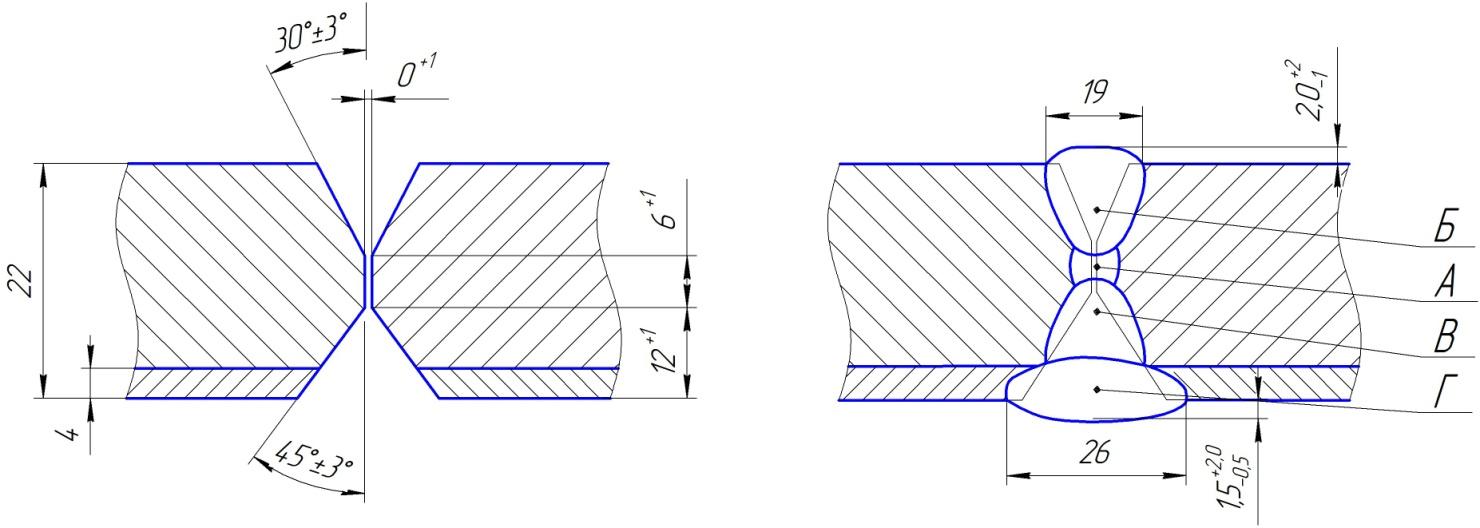

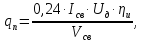

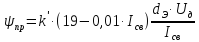

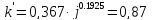

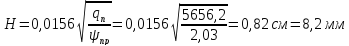

4.4 Расчет режимов сварки продольного стыка обечайки

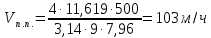

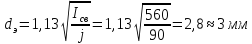

Рассчитываем режимы сварки первым проходом А

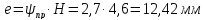

1. Определяем требуемую глубину провара.

6

мм.

6

мм.

2. Определяем величину сварочного тока, обеспечивающую заданную глубину провара.

где j=80 А/мм2– допустимая плотность тока в электроде,

=3

мм – диаметр электродной проволоки.

=3

мм – диаметр электродной проволоки.

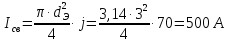

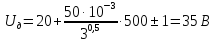

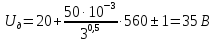

3. Определяем напряжение на дуге

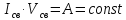

4. Скорость сварки, из условия обеспечения такой формы шва, при которой последний будет иметь высокую работоспособность и стойкость к кристаллизационным трещинам:

,

,

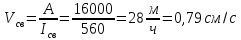

тогда скорость сварки определяется как :

где А = 16000 А×м/ч – коэффициент, зависящий от диаметра электрода.

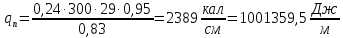

5. Рассчитываем погонную энергию сварки

где

=0,95 – кпд нагрева изделия дугой при

сварке под флюсом.

=0,95 – кпд нагрева изделия дугой при

сварке под флюсом.

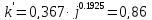

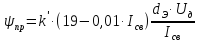

6. Определяем коэффициент формы провара

–коэффициент,

зависящий от рода и полярности тока.

–коэффициент,

зависящий от рода и полярности тока.

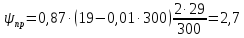

7. Определяем глубину провара

8. Определяем ширину шва

9. Устанавливаем вылет электрода, равный l=30 мм.

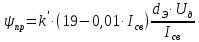

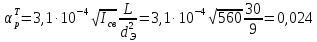

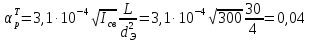

10. Определяем коэффициент наплавки αн

При сварке под флюсом ввиду незначительных потерь электродного металла с достаточной для практических расчетов степенью точности можно принять, что коэффициент наплавки αн равен коэффициенту расплавления αр.

0,4

– составляющая коэффициента расплавления,

обусловленная тепловложением дуги,

г/Ач

0,4

– составляющая коэффициента расплавления,

обусловленная тепловложением дуги,

г/Ач

–составляющая

коэффициента расплавления, зависящая

от тепловложения вследствие предварительного

нагрева вылета электрода протекающим,

г/Ач

–составляющая

коэффициента расплавления, зависящая

от тепловложения вследствие предварительного

нагрева вылета электрода протекающим,

г/Ач

.

.

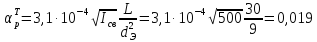

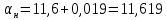

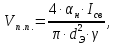

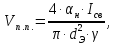

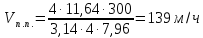

11. Определяем скорость подачи электродной проволоки

где γ=7,96 г /см3 – удельный вес стали Вст3сп.

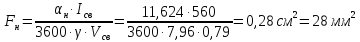

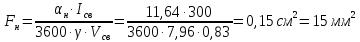

12. Определяем площадь наплавленного металла

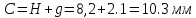

13. Определяем высоту валика

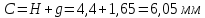

14. Определяем общую высоту шва

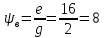

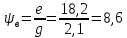

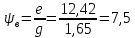

15. Определяем коэффициент формы усиления

Для

хорошо сформированных швов

должен находится в пределах:

должен находится в пределах: .

.

Рассчитываем режимы сварки вторым проходом (В) и последующими проходами с наружной стороны (Б).

Определяем требуемую глубину провара

7

мм.

7

мм.

2. Определяем величину сварочного тока, обеспечивающую заданную глубину провара.

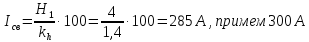

где H1 – глубина провара;

kh = 1,25 мм/100 А – коэффициент пропорциональности, величина которого зависит от условий проведения сварки.

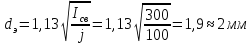

3. Выбираем диаметр электродной проволоки

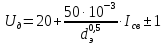

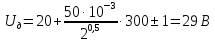

4. Определяем напряжение на дуге

5. Скорость сварки, из условия обеспечения такой формы шва, при которой последний будет иметь высокую работоспособность и стойкость к кристаллизационным трещинам:

,

,

тогда скорость сварки определяется как :

6. Рассчитываем погонную энергию сварки

где

=0,95 – кпд нагрева изделия дугой при

сварке под флюсом.

=0,95 – кпд нагрева изделия дугой при

сварке под флюсом.

7. Определяем коэффициент формы провара

–коэффициент,

зависящий от рода и полярности тока.

–коэффициент,

зависящий от рода и полярности тока.

8. Определяем глубину провара

9. Определяем ширину шва

10. Устанавливаем вылет электрода, равный l=30 мм.

11. Определяем коэффициент наплавки αн

При сварке под флюсом ввиду незначительных потерь электродного металла с достаточной для практических расчетов степенью точности можно принять, что коэффициент наплавки αн равен коэффициенту расплавления αр.

0,4

– составляющая коэффициента расплавления,

обусловленная тепловложением дуги,

г/Ач

0,4

– составляющая коэффициента расплавления,

обусловленная тепловложением дуги,

г/Ач

–составляющая

коэффициента расплавления, зависящая

от тепловложения вследствие предварительного

нагрева вылета электрода протекающим,

г/Ач

–составляющая

коэффициента расплавления, зависящая

от тепловложения вследствие предварительного

нагрева вылета электрода протекающим,

г/Ач

,

,

.

.

12. Определяем скорость подачи электродной проволоки

где γ=7,96 г /см3 – удельный вес стали .

13. Определяем площадь наплавленного металла

14. Определяем высоту валика

15. Определяем общую высоту шва

16. Определяем коэффициент формы усиления

Рассчитываем число проходов, как соотношение между площадью наплавленного металла по ГОСТ 16098 – 80 для данной разделки, определенной из чертежа и площадью наплавленного металла для одного прохода:

=1,

=1,

где Fпослед – площадь поперечного сечения последующих валиков;

Fвалика – площадь поперечного сечения наплавленного валика.

Рассчитываем режимы сварки первым проходом плакирующего слоя.

1. Определяем требуемую глубину провара

4

мм.

4

мм.

2. Определяем величину сварочного тока, обеспечивающую заданную глубину провара.

где H1 – глубина провара;

kh = 1,4 мм/100 А – коэффициент пропорциональности, величина которого зависит от условий проведения сварки.

3. Выбираем диаметр электродной проволоки

4. Определяем напряжение на дуге

5. Скорость сварки, из условия обеспечения такой формы шва, при которой последний будет иметь высокую работоспособность и стойкость к кристаллизационным трещинам:

,

,

тогда скорость сварки определяется как :

6. Рассчитываем погонную энергию сварки

где

=0,95 – кпд нагрева изделия дугой при

сварке под флюсом.

=0,95 – кпд нагрева изделия дугой при

сварке под флюсом.

7. Определяем коэффициент формы провара

–коэффициент,

зависящий от рода и полярности тока.

–коэффициент,

зависящий от рода и полярности тока.

8. Определяем глубину провара

9. Определяем ширину шва

10. Устанавливаем вылет электрода, равный l=30 мм.

11. Определяем коэффициент наплавки αн

При сварке под флюсом ввиду незначительных потерь электродного металла с достаточной для практических расчетов степенью точности можно принять, что коэффициент наплавки αн равен коэффициенту расплавления αр.

0,4

– составляющая коэффициента расплавления,

обусловленная тепловложением дуги,

г/Ач

0,4

– составляющая коэффициента расплавления,

обусловленная тепловложением дуги,

г/Ач

–составляющая

коэффициента расплавления, зависящая

от тепловложения вследствие предварительного

нагрева вылета электрода протекающим,

г/Ач

–составляющая

коэффициента расплавления, зависящая

от тепловложения вследствие предварительного

нагрева вылета электрода протекающим,

г/Ач

,

,

.

.

12. Определяем скорость подачи электродной проволоки

где γ=7,96 г /см3 – удельный вес стали .

13. Определяем площадь наплавленного металла

14. Определяем высоту валика

15. Определяем общую высоту шва

16. Определяем коэффициент формы усиления

Для

хорошо сформированных швов

должен находиться в пределах 7 – 10. малые

значения

должен находиться в пределах 7 – 10. малые

значения имеют место при узких и высоких швах,

такие швы не имеют плавного сопряжения

с основным металлом и обладают

неудовлетворительной работоспособностью

при переменных нагрузках. Большие

значения

имеют место при узких и высоких швах,

такие швы не имеют плавного сопряжения

с основным металлом и обладают

неудовлетворительной работоспособностью

при переменных нагрузках. Большие

значения соответствуют широким и низким усилениям,

такие швы нежелательны по тем же причинам,

что и швы с чрезмерно большим значением

соответствуют широким и низким усилениям,

такие швы нежелательны по тем же причинам,

что и швы с чрезмерно большим значением ,

а также в связи с возможным уменьшением

сечения шва по сравнению с сечением

основного металла из-за колебаний уровня

жидкой ванны.

,

а также в связи с возможным уменьшением

сечения шва по сравнению с сечением

основного металла из-за колебаний уровня

жидкой ванны.

Рассчитываем число проходов, как соотношение между площадью наплавленного металла по ГОСТ 16098 – 80 для данной разделки, определенной из чертежа и площадью наплавленного металла для одного прохода:

(4 валика)

где Fпослед – площадь поперечного сечения последующих валиков;

Fвалика – площадь поперечного сечения наплавленного валика.

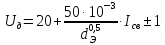

Рисунок 31 – Последовательность наложения швов

На рисунке 31 показана последовательность наложения валиков. Валик А выполняют на режимах, рассчитанных для сварки первого прохода стали Вст3сп. После этого на режимах, рассчитанных для сварки последующих валиков выполняют швы Б-В. Сварку переходного и плакирующего слоев (валики Г – З) выполняют на режимах, рассчитанных для сварки стали 12Х18Н10Т.

4.5 Расчет скорости охлаждения металла в ОШЗ и сравнение её с допустимой скоростью охлаждения для заданной стали.

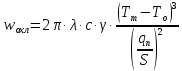

Расчет фактической скорости охлаждения околошовной зоны производят на основе теории распространения тепла при сварке, разработанной академиком Н. Н. Рыкалиным по следующей формуле:

При наплавке для первого прохода

при наплавке валика на массивное тело

где

– коэффициент теплопроводности, Вт/ (моС);

– коэффициент теплопроводности, Вт/ (моС);

Т0 – начальная температура изделия, ˚С;

qп – погонная энергия (Дж/м).

Для сварки стали ВСт3сп продольных и кольцевых стыков первым проходом:

где wохл – мгновенная скорость охлаждения при температуре Tm

λ – коэффициент теплопроводности,

cγ – объемная теплоемкость

То – начальная температура изделия

S – толщина свариваемого металла

qn – погонная энергия.

Так как сварка первого прохода проходит в разделке с угол 60º, то для погонной энергии и толщины металла используем коэффициенты приведения, равные 3/2 в обоих случаях:

Для сварки стали ВСт3сп первого прохода

|

wохл = 2π∙0,12∙8,6∙ |

|

(550–20)3 |

|

= 9,3 (ºC/с) |

|

( |

6110,47 |

)2 | ||

|

|

0,6 |

|

При сварке последующих проходов используется формула расчета при наплавке валика на массивное тело (при наплавке коэффициенты приведения равны 1):

|

|

2π∙0,12∙ |

(550– 20)2 |

= 37,4 (ºC/с) |

|

5656 |

Расчет скорости охлаждения для плакирующего слоя

В высоколегированных хромоникелевых аустенитных сталях под влиянием термического цикла сварки могут протекать процессы, в результате которых произойдет потеря стойкости металла шва и ОШЗ против коррозии. Возможность появления МКК зависит от температуры и время выдержки. Наименьшее время выдержки металла шва и ОШЗ, необходимое для возникновения склонности металла к МКК, находится при температурах 680 – 780 ºС. Поэтому в качестве критерия расчетного определения режимов сварки аустенитных сталей используют критическое время выдержки tкр в указанном интервале температур.

Для сварки стали 12Х18Н10Т продольных и кольцевых стыков первым проходом:

При Тm = 680 ˚С:

При Тm = 780 ˚С:

Расчет химического состава металла шва и структурного состояния сварного соединения с использованием структурных диаграмм.

Рассчитаем предполагаемое содержание элементов в сварном шве по формуле:

[Х]n.ш = γо.м[Х]о.м. + (1 – γо.м. Х]э,

где [Х]ш, [Х]о.м., [Х]э – концентрация элемента соответственно в металле многослойного шва, основном, предыдущем и электродных металлах. Полученные результаты сведем в таблицу.

Рассчитаем предполагаемое содержание элементов в сварном шве при сварке первого прохода стали 12Х18Н10Т.

Площадь поперченного сечения шва:

Fш = Fом + Fн,

где Fом, Fн, соответственно площади основного и электродного металла.

Соответственно доли участия каждого компонента в формировании шва:

γо.м = Fом/ Fш;

γн = Fн/ Fш;

Fш = 62 мм2; Fом = 40 мм2.

γо.м = Fом/ Fш = 40/62 = 0,64.

Содержание элементов в сварном шве плакирующего слоя:

[С] = 0,64∙0,12 + 0,36∙0,09 = 0,1092 %;

[Si] = 0,64∙0,8 + 0,36∙0,8 = 0,8 %;

[Mn] = 0,64∙2,0 + 0,36∙2,0= 2,0 %;

[Cr] = 0,64∙18 + 0,36∙25 = 20,52 %;

[Ni] = 0,64∙10 + 0,36∙12 = 10,72%;

[Ti] = 0,64∙0,7 + 0,36∙0,8 = 0,74 %;

Рассчитаем предполагаемое содержание элементов в сварном шве при сварке последующих проходов стали 12Х18Н10Т

Соответственно доля участия каждого компонента в формировании шва:

γо.м = Fом/ Fш= 14/40 = 0,35

γn-1 = Fn-1/ Fш= 21/40 = 0,52

γн = Fн/ Fш= 28/40 = 0,7

Содержание элементов в сварном шве:

[С] = 0,35∙0,12 + 0,52∙0,1092+(1 – 0,35 – 0,52)·0,09 = 0,11 %;

[Si] = 0,35∙0,8 + 0,52∙0,8+(1 – 0,35 – 0,52)·0,8 = 0,8 %;

[Mn] = 0,35∙2,0 + 0,52∙2,0+(1 – 0,35 – 0,52)·2,0 =2,0%;

[Cr] = 0,35∙18 + 0,52∙20,52+(1 – 0,35 – 0,52)·25 = 20,22 %;

[Ni] = 0,35∙10 + 0,52∙10,72+(1 – 0,35 – 0,52)·12 = 10,63 %;

[Ti] = 0,35∙0,7 + 0,52∙0,74+(1 – 0,35 – 0,52)·0,8 = 0,73 %;

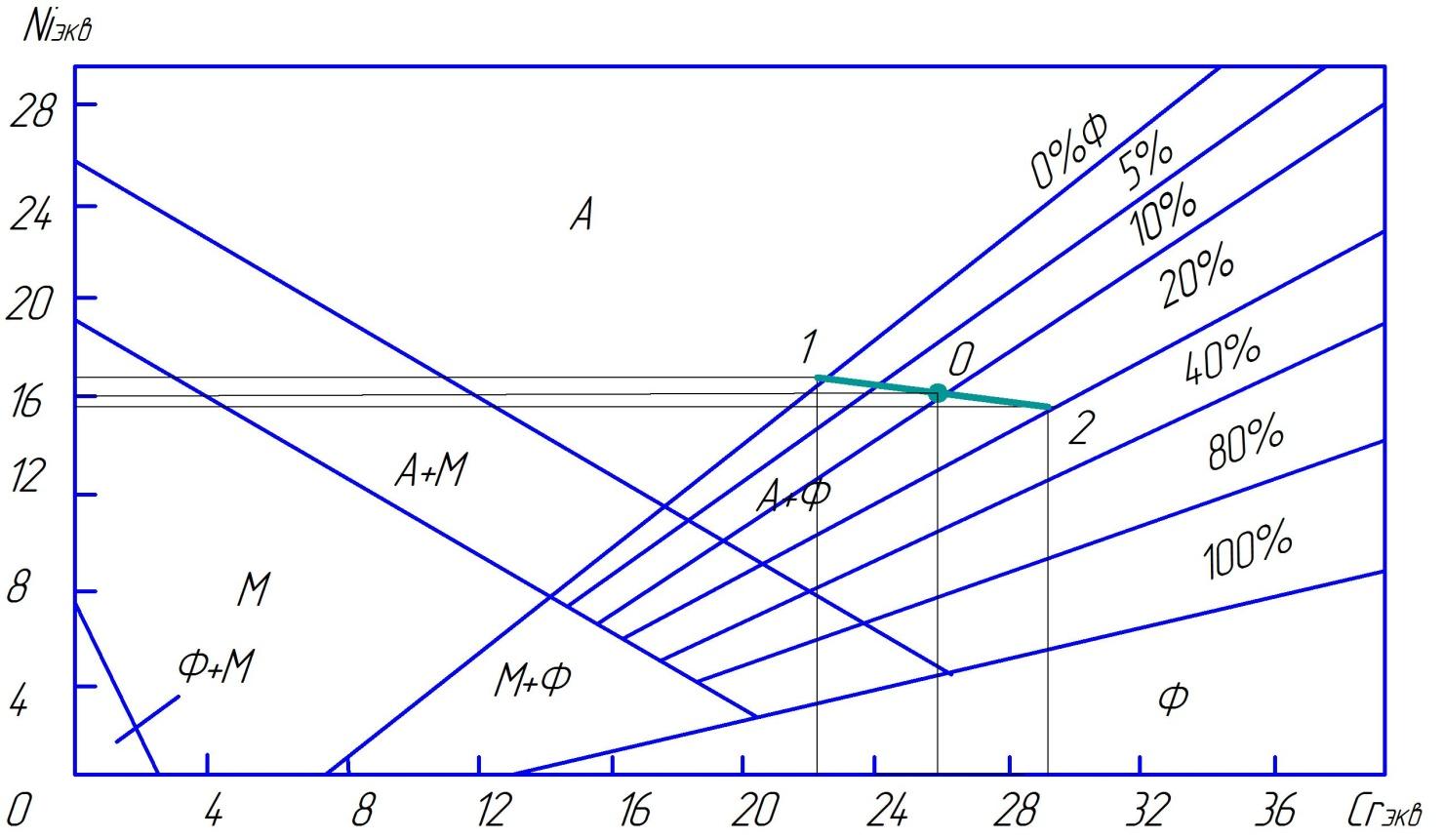

Рассчитаем эквивалентное содержание никеля и хрома для стали 12Х18Н10Т:

Рассчитаем эквивалентное содержание никеля и хрома для сварочной проволоки Св-07Х25Н12Г2Т:

Таблица 19 – Результаты расчета

|

|

Химический состав материалов |

Crэкв |

Niэкв | |||||||

|

C |

Si |

Mn |

Cr |

Ni |

Ti | |||||

|

12Х18Н10Т |

0,12 |

0,8 |

2,0 |

18 |

12 |

0,7 |

22,6 |

16,6 | ||

|

Св-07Х25Н12Г2Т |

0,09 |

0,8 |

2,0 |

25 |

12 |

0,8 |

29,6 |

15,7 | ||

|

Шов |

0,10 |

0,8 |

2,0 |

20,52 |

10,63 |

0,73 |

26 |

16 | ||

По диаграмме Шеффлера определяем предположительную структуру металла шва:

Рисунок 32 – Диаграмма Шеффлера

Предположительно сварной шов обладает аустенитно-ферритной структурой,.

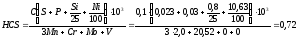

Определим степень аустенитности металла шва:

Определим склонность металла сварного соединения к образованию горячих и холодных трещин и меры их предупреждения.

Зависимость склонности металла сварного шва к образованию горячих трещин для стали 12Х18Н10Т по степени аустенитности и выражается уравнением:

Степень аустенитности металла шва равна 1,63 > 1,5, следовательно, сталь с низким запасом аустенитности. Если Crэкв/ Niэкв > 1,5, то вероятно появление δ – феррита. В этом случае одновременное выпадение из жидкой фазы кристаллитов аустенита и второй фазы способствует появления новых центров кристаллизации и утонению межкристаллитных прослоек. В результате удается частично подавить транскристаллитную первичную структуру, а значит, и снизить вероятность образования горячих трещин.

Расчет склонности металла стали сварного соединения к образованию кристаллизационных и холодных трещин и меры их предупреждения.

Зависимость склонности наплавленного металла к образованию горячих трещин от его химического состава выражается уравнением для сварного шва стали 12Х18Н10Т:1913

Если HCS<4, горячие трещины в сварном соединении не образуются В данном случае, для снижения склонности металла к образованию ГТ, необходимо использование технологических приемов, направленных на изменение формы сварочной ванны и направления роста кристаллов аустенита, а также уменьшение силового фактора, возникающего в результате термического цикла сварки, усадочных деформаций и жесткости закрепления свариваемых кромок. При действии высоких растягивающих напряжений связанных с пониженной теплопроводностью и пониженным коэффициентом теплового расширения стали приводит к вероятности образования ГТ трещин. Применение тонких электродных проволок (диаметром 1,2 – 2 мм) поперечные колебания которых, изменяют схему кристаллизации металла шва, уменьшают склонность металла шва к образованию горячих трещин. Сократить временя пребывания металла при температуре высокой диффузионной подвижности (увеличением скорости охлаждения металла сварных швов) и снижение темпа нарастания упруго - пластических деформаций при охлаждении (ограничение деформаций за счет выбора рациональной конструкции соединений). Для предупреждения чрезмерного увеличения первичных кристаллитов следует применять небольшие мощности дуги, а для получения короткой сварочной ванны использовать малые скорости сварки, что обусловливает благоприятную форму кристаллизации и отсутствие ГТ. Предотвратить образование ГТ так же можно рациональной последовательностью наложения сварных швов, применение ультразвуков в процессе кристаллизации сварочной ванны и делать предварительный подогрев. Необходимо понижать напряжение с целью получения более выпуклых валиков лучше сопротивляющихся образованию ГТ.

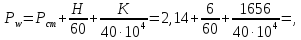

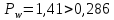

Рассчитаем склонность к образованию холодных трещин в сварном шве по уравнению Ито-Бессио:

где

– коэффициент, характеризующий

охрупчивание вследствие структурных

превращений стали;

– коэффициент, характеризующий

охрупчивание вследствие структурных

превращений стали;

Н – количество диффузионного водорода в наплавленном металле, (5 - 8 мл/100г);

К= 69S = 69·22=1518 – коэффициент интенсивности жесткости.

,

следовательно сталь 12Х18Н10Т чувствительна

к образованию ХТ. Необходимо после

сварки проводить термическую обработку.

Термическая обработка заключается

в аустенизации до температур 1050-1100 °С,

для снятия остаточных напряжений и

придания сварному соединению более

однородных свойств с последующим

охлаждением в воде. При невозможности

термической обработки иногда производят

с предварительным или сопутствующим

подогревом до 350 – 450 оС

,

следовательно сталь 12Х18Н10Т чувствительна

к образованию ХТ. Необходимо после

сварки проводить термическую обработку.

Термическая обработка заключается

в аустенизации до температур 1050-1100 °С,

для снятия остаточных напряжений и

придания сварному соединению более

однородных свойств с последующим

охлаждением в воде. При невозможности

термической обработки иногда производят

с предварительным или сопутствующим

подогревом до 350 – 450 оС

3450

3450 4350

4350