этих сталей, подвергаемых в процессе изготовления нормализации или закалке с отпуском, механические испытания и металлографические исследования допускается проводить до окончательной термической обработки (высокого отпуска). При этом полученные положительные результаты механических испытаний следует считать окончательными.

В процессе изготовления сборочных единиц и деталей необходимо проверять:

- соответствие состояния и качества свариваемых сборочных единиц и деталей и сварочных материалов требованиям стандартов (технических условий) и проекта;

- соответствие качества подготовки кромок и сборки под сварку требованиям стандартов и проекта;

5.1 Визуально-измерительный контроль

Визуально-измерительным контроль осуществляется невооруженным глазом или с помощью лупы. Визуальным осмотром проверяется качество подготовки и сборки заготовок под сварку, качество готовых сварных швов.

Осмотр проводится после очистки швов и прилегающих к ним поверхностей основного металла от шлака, брызг и других загрязнений с двух сторон по всей протяженности шва. Визуальным осмотром контролируются все сварные соединения. В результате осмотра выявляются такие дефекты, как трещины, непровары, прожоги, свищи, подрезы, наплывы, незаваренные кратеры. Некоторые из этих дефектов являются недопустимыми и подлежат вырубке и повторной заварке. Так же определяют дефекты формы шва, распределение чешуек, характер распределения шлака в усилении шва. Геометрические размеры швов определяют с помощью специальных и универсальных (А. И. Красовского) шаблонов и линеек.

5.2 Механические испытания

Механическим испытаниям подвергаются стыковые сварные соединения. Данные испытания производятся на образцах, вырезанных из контрольных пластин. Для сосудов 5 группы предусмотрены испытания на растяжение, изгиб и ударную вязкость (по ОСТ 26-291-94).

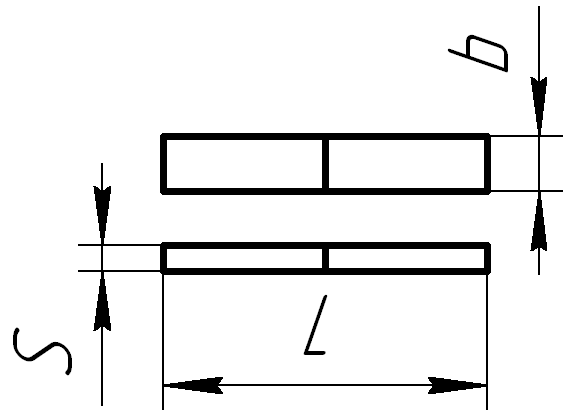

Испытания на растяжение будем производить в соответствие с ГОСТ 6996-66, с целью определения предела прочности. Предел прочности определяется при температуре +20оС. Для этого потребуются два образца типа XIII (рисунок 40) со снятым усилением, которые вырезаются из контрольных пластин.

Таблица 24 – Размеры образца типа XIII

|

S, мм |

b, мм |

b1, мм |

l, мм |

L, мм |

|

22 |

25±0,5 |

35 |

100 |

l+2h |

h – зависит от конструкции испытательной машины.

В результате испытаний определяется временное сопротивление σв наиболее слабого участка:

σв=P/F0,

где P – усилие разрушения;

F0 – первоначальная площадь поперечного сечения образца.

Предел прочности должен быть не менее 380 МПа.

Испытание на изгиб будем производить в соответствие с ГОСТ 6996-69 для двух образцов типа XXVII (рисунок 42) при температуре +20оС. Испытания проводят для стыковых соединений. При испытании определяют способность соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба α (рисунок 41), при котором в растянутой зоне образца образуется первая трещина, развивающаяся в процессе испытания.

Рисунок 40 – Схема для определения угла загиба

Если длина трещин, возникающих в процессе испытания в растянутой зоне образца, не превышает 20 % его ширины, но не более 5 мм, то они не являются браковочным признаком. Определяют также место образования трещины или разрушения (по металлу шва, металлу околошовной зоны или основному металлу). Выпуклость шва по обеим сторонам образца снимают механическим способом до уровня основного металла с шероховатостью до 6,3 мкм.

Обязательным условием проведения испытаний является плавность возрастания нагрузки на образец. Испытания проводят со скоростью не более 15 мм/мин на испытательных машинах или прессах с использованием опорных роликов.

Рисунок 41 – Образец для определения угла загиба

Рисунок 42 – Схема испытания на изгиб

Таблица 25 – Размеры образца типа XXVII

|

S, мм |

b, мм |

D, мм |

L, мм |

l, мм |

K, мм |

|

22 |

36 |

48 |

2,5D+80 |

0,33·L |

D+2,5S |

Согласно ГОСТ Р 52630 угол загиба должен составлять α = 60…80°. В этом случае пластические свойства металла шва считаются приемлемыми.

Испытания на ударную вязкость проводим при температуре +20°С. Для испытания необходимо три образца типа VI по ГОСТ 6996 - 66 с U-образным надрезом по оси шва (рисунок 44).

Рисунок 43 – Образец для испытания на ударную вязкость

При получении неудовлетворительных результатов по какому – либо виду механических испытаний допускается проведение повторного испытание на удвоенное количество образцов, вырезанных из той же контрольной части пластины. Повторные испытания являются окончательными и, если хотя бы один образец показал неудовлетворительные результаты, сварное соединение считается непригодным и подлежит повторной сварке.