ГОТОВО / [12] Проектирование сборочных операций

.docx

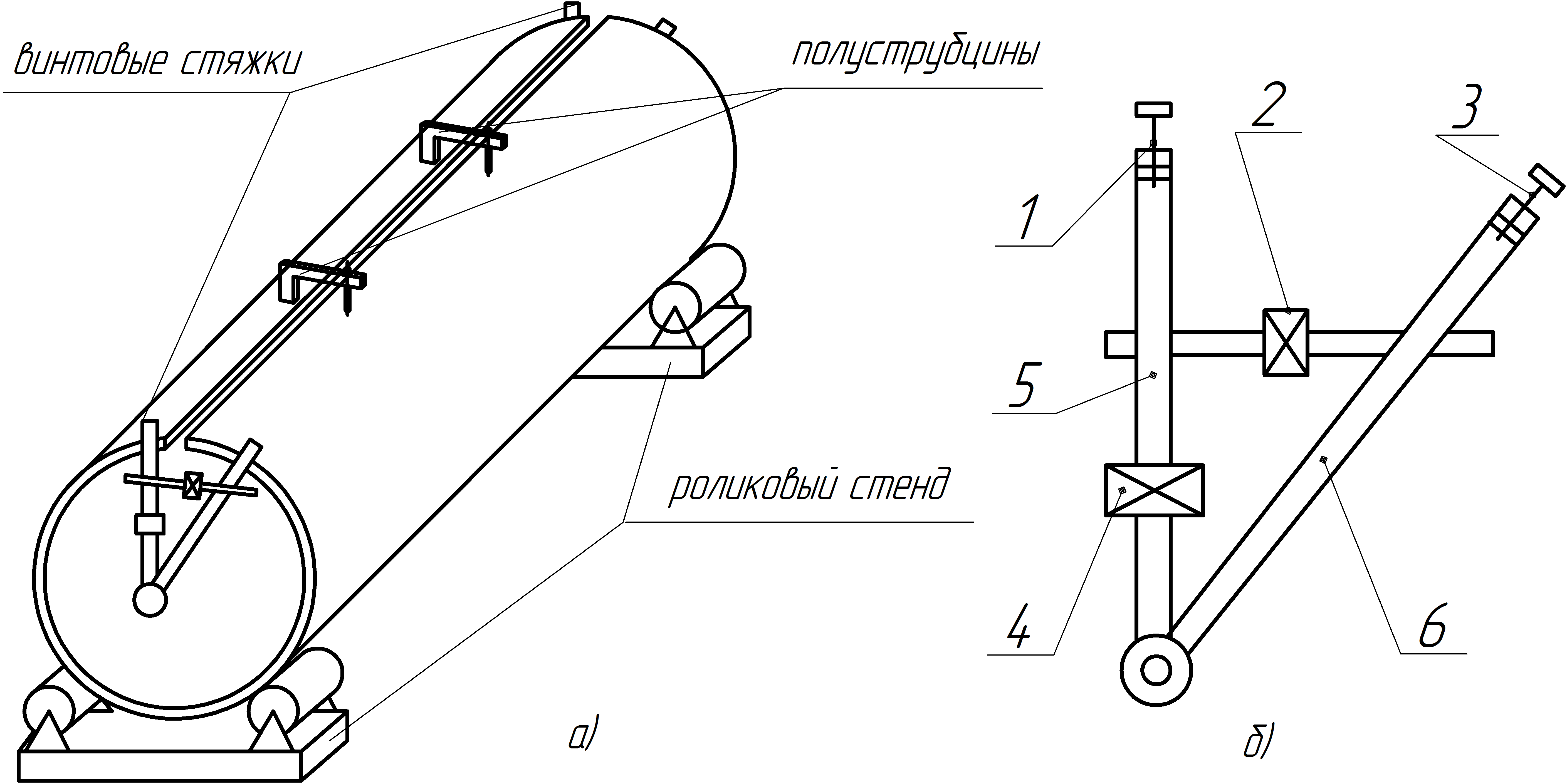

Рисунок 18 – Схема винтовой стяжки

1 – винтовой зажим левого плеча; 2 – механизм сближения плеч; 3 – винтовой зажим правого плеча; 4 – правое плечо; 5 – левое плечо; 6 – механизм изменения длины левого плеча

Сборку продольных стыков обечаек производят на роликовом стенде Т-30А с применением УСП. Роликовый стенд предназначен для вращения длинных цилиндрических изделий при автоматической сварке продольных и кольцевых швов. Технические данные стенда приведены в таблице 10.

Таблица 10 – Техническая характеристика роликового стенда Т-30А

|

Максимальная грузоподъемность, кг |

10000 |

|

Допустимая нагрузка на один ролик, кг |

1300 |

|

Диаметр свариваемых изделий, мм |

650 – 2000 |

|

Скорость вращения, м/ч |

24 – 96 |

|

Маршевая скорость, м/мин |

13 |

Сборку производим в следующей последовательности:

-

Обечайка устанавливается на роликовый стенд (рисунок 19)

-

Устанавливается требуемый зазор в стыке при помощи винтовых стяжек (рисунок 19). Стяжки разместим по обеим сторонам обечайки и по центру с шагом 400 мм, зазор в стыке b = 0+1 мм. Величину зазора в стыке будем контролировать с помощью специальных щупов или калиброванной закаленной стальной проволоки.

Рисунок 19 – Установка зазора и превышения кромок в стыке

-

Выставим минимальное превышение кромок Δ в стыке, но не более допустимого, при помощи винтовых стяжек, посредством изменения длины левого плеч. В кольцевых и продольных швах на биметаллических сосудах толщиной от 20 до 50 мм максимальное допустимое смещение кромок составляет 50% от толщины плакирующего слоя, в нашем случае Δ=1,1 мм.

4. Произвести прихватку стыка полуавтоматом ПДГ-505 в СО2 проволокой Св-08Г2С диаметром 1,6 мм, ток постоянный, полярность обратная. Длина прихваток должна составлять (2 – 5) S, но не более 100 мм, принимаем равным 100 мм, количество прихваток – 5 шт, расстояние между прихватками должно составлять (10 – 40)S, но не более 500 мм, расстояние примем равным 370 мм для листа шириной 2000 мм; 450 мм для листа шириной 2300 мм. Техническая характеристика полуавтомата приведена в таблице 11.

5. Приварить входные и выходные планки (на один из стыков входные планки и контрольную пластину) полуавтоматом ПДГ-505 в СО2 проволокой Св-08Г2С диаметром 1,6 мм, ток постоянный, полярность обратная.

6. Удаляем полуструбцины и винтовые стяжки пневмозубилом, места их установки зачищаем. Далее заготовку подаем на сварку продольного стыка.

Таблица 11– Техническая характеристика полуавтомата ПДГ-505

|

Параметр |

Величина |

|

Напряжение питающеё сети, В |

380 |

|

Сварочный ток, А: номинальный пределы регулирования |

500 150…500 |

|

Электродная проволока: диаметр, мм скорость подачи электродной проволоки, м/ч |

1,2…2,0 120…1200 |

|

Тип источника питания |

ВДУ-504 |

|

Габаритные размеры, мм: подающего механизма шкафа управления |

470

500 |

|

Масса, кг: подающего механизма шкафа управления |

13,0 74 |

3.2 Сборка обечаек в корпус

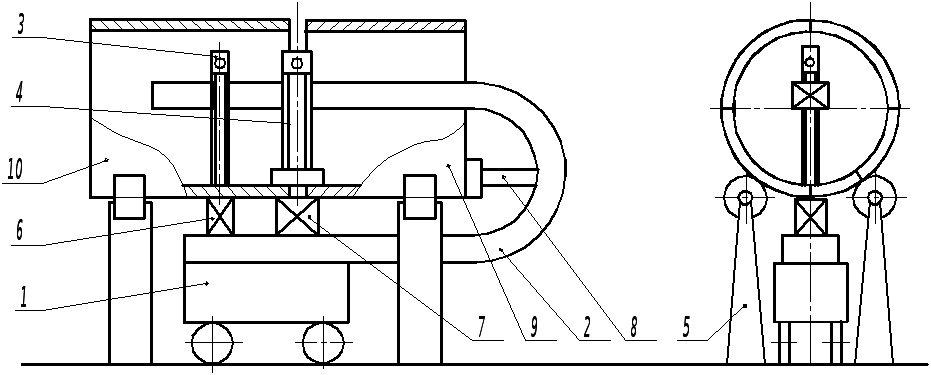

Сборка осуществляется на специальной установке (рисунок 20) последующим наращиванием обечаек в корпус. Предварительно все обечайки данного корпуса подвергают измерению периметра обечаек с обеих сторон.

-

Предварительно, чтобы исключить превышение кромок сверх допустимого, все обечайки данного корпуса подвергаются измерению периметра рулеткой. На каждой обечайке мелом наносится значение периметра.

-

Установить на роликовый стенд первые две обечайки, периметры которых наиболее близки друг другу. Согласно требованиям ГОСТ Р 52630 , продольные швы смежных обечаек и днищ не должны быть продолжением друг друга, смещаться на расстояние трёх кратной толщины металла, но не менее 100 мм (в нашем случае 100 мм). Причем продольные стыки должны располагаться в одной плоскости. Это связано с тем, что продольные стыки отвечают за прочность конструкции и поэтому должны находиться в зоне осмотра.

Рисунок 20 – Установка для сборки обечаек в корпус

1 – тележка; 2 – скоба сборочная, на которой закрепляются все силовые механизмы; 3 – винт, обеспечивающий совместно с пневмоцилиндром фиксацию первой обечайки от сдвига при установке зазора в стык; 4 - винт с наконечником; 5 – роликовый стенд с приводом вращения; 6,7 гидроцилиндры; 8 – гидротолкатель; 9 – собираемые обечейки

Перекрещивающиеся швы не допускаются в сосудах, работающих под давлением более 1,6 МПа, из-за сложного напряженного состояния в них. В некоторых случаях, при давлении менее 1,6 МПа и условии 100% автоматической сварки всех швов и 100% ультразвукового или рентгеновского контроля перекрещивающиеся швы могут быть допущены.

Согласно вышеперечисленным требованиям ГОСТ Р 52630 величина смещения продольных стыков обечаек в корпусе составит 100 мм.

-

Установим первые две обечайки так, чтобы зазор в стыке превышал стандартный на 5…10 мм. Требуемая величина зазора в стыке должна быть b=0+1 мм, т.к. сварка кольцевых стыков будет производиться автоматической дуговой сваркой под флюсом согласно разделке С19 ГОСТ 16098-80. Внутрь обечайки перемещается тележка 1 со скобой 2, винт 3 опускается в нижнее положение, после чего гидроцилиндром 6 обечайка 10 жестко фиксируется. Гидротолкателем 8 обечайка 9 перемещается к обечайки 10 на величину зазора. При помощи винта 4 и гидроцилиндра 7 обечайки устанавливаются таким образом, что превышение кромок в нижней точке становится равном нулю. В верхней точке измеряют превышение кромок Δ. При помощи гидроцилиндра 7 добиваются установления превышения кромок в нижней точке не более 1,2 мм. Осуществляется прихватка в точке 1 (рисунок 21).

Рисунок 21 – Схема расположения прихваток при сборке обечаек

4. Установив прихватку в точке 1, винт 3 и 4 освобождаются от соприкосновения с корпусом, роликовый стенд поворачивается на 180º для установки прихватки в точке 2, затем в точке 3 и 4. После этого устанавливаем прихватки в той же последовательности согласно схеме представленной на рисунке 21. Длина прихваток должна составлять (2 – 5)S, но не более 100 мм. Принимаем равным 100 мм. Количество прихваток 15 шт, расстояние между прихватками должно составлять (10 – 40)S , но не более 500 мм – примем равным 475 мм. Прихватку будем выполнять полуавтоматом ПДГ-505 в СО2 проволокой Св-08Г2С диаметром 1,2 мм, ток постоянный, полярность обратная.

5. После сборки стыка двух обечаек скоба 2 перемещается по роликовому стенду для установки третьей обечайки. Операции повторяются, но с учетом превышения кромок в каждом стыке. После сборки корпуса, он поступает на сборку с первым днищем.

3.3 Сборка заготовок эллиптических днищ

Согласно схеме компоновки днищ по ОСТ 26.291-94 заготовки днища разрешается делать сварными. Сборку осуществлять на универсальных сборочно-сварочных плитах, обеспечивающих достаточную плоскость стола для точной сборки заготовок днищ.

Сборочная плита (рисунок 22) состоит из

набора пазов, такие плиты собирают из

отдельных литых блоков размером 1,5 2

м и из них комплектуют плиты необходимых

размеров. В эти пазы с помощью винтовых

зажимов закрепляются специальные

сборочные приспособления.

2

м и из них комплектуют плиты необходимых

размеров. В эти пазы с помощью винтовых

зажимов закрепляются специальные

сборочные приспособления.

Рисунок 22 – Плита сборочно-сварочная

Необходимо обеспечить зазор и превышение кромок, так как стыки заготовок днищ являются ответственными за прочность конструкции, то превышение кромок должно быть таким же как и стыки продольных стыков обечаек.

Зазор в стыке регулируется винтовыми стяжками и контролируют щупом. Превышение кромок измеряется каждые 400…500 мм, устанавливаются полуструпцины и прихватки. Сборку заготовок днищ производят аналогично сборке продольных стыков обечаек.

После сборки заготовок днища, устанавливаются входные и выходные планки и как правило, контрольные пластины с обратной стороны стыка согласно (рисунку 21).

Рисунок 23 – Схема базирования сборки заготовок днищ

1 – входные планки; 2 – собираемые заготовки эллиптического днища; 3 – контрольные пластины, 4 - выходные планки

Производится прихватка стыка полуавтоматом ПДГ-505 в СО2 проволокой Св-08Г2С диаметром 1,2 мм, ток постоянный, полярность обратная. Длина прихваток 100 мм, расстояние между прихватками 400 мм (5 штук) – для эллиптического днища. Привариваются входные и выходные планки (на один из стыков входные планки и контрольную пластину) стыка полуавтоматом ПДГ-505 в СО2 проволокой Св-08Г2С диаметром 1,6 мм, ток постоянный, полярность обратная.

3.4 Сборка эллиптического днища с корпусом аппарата

1. Установим днище на ложемент и зафиксируем его при помощи 12 пневмоцилиндров, которые захватывают и удерживают его. При сборке эллиптических днищ с корпусом согласно ОСТ 26.291-94, сварные швы днищ не должны совпадать с продольными швами корпуса и отстоять друг от друга на величину не менее трех толщин корпуса или днища, но не менее 100 мм.

2. Установим на торцевой поверхности днища щупы равные величине зазора в стыке. Величина зазора в стыке должна быть b=0+1 мм, т.к. по ГОСТ 16098-80 принята разделка кромок типа С19.

3. Гидроподъемником поднимем ложемент и состыкуем днище с корпусом. Оставшиеся 12 пневмоцилиндров одновременно обеспечивают центрацию днища относительно оси корпуса.

4. Установим прихватки, в той же последовательности, и тем же материалом что и при сборке обечаек в корпус (рисунок 24). После сборки корпуса с первым днищем осуществляется сварка всех кольцевых стыков.

Рисунок 24 – Установка для сборки корпуса с днищем

1 – устройство или ложемент днища; 2 – днище, привариваемое к корпусу;

3 – поворотный механизм; 4 – роликовый стенд; 5 – корпус;

6 – пневмоцилиндры

3.5 Сборка конической обечайки

Согласно ОСТ 26.291-94 конические обечайки разрешается делать сварными из неограниченного количества лепестков. Сборку осуществляют на универсальных сборочно-сварочных плитах, обеспечивающих достаточную плоскость стола для точной сборки заготовок днищ.

Сборку заготовок конического днища будем производить в следующей последовательности:

1. Собираемые заготовки помещаются на сборочную плиту.

2. Выставляется зазор в каждом стыке, для чего используется по две винтовые пары на каждый стык, располагая их так, чтобы они находились на равном расстоянии друг от друга. Величина зазора в стыке должна соответствовать ГОСТ 16098-80, разделка кромок С19, т. е. b=0+1 мм. Величину зазора в стыке контролируют с помощью специальных щупов или калиброванной, закаленной стальной проволоки.

1 – вводная (выводная) планка; 2 – контрольная пластина; 3 – упор;

4 – прижим; 5 – винтовая пара

Рисунок 25 – Сборка заготовки конической обечайки

3. Зафиксируем положение заготовок с выставленным зазором посредством прижимов.

4. Максимальное превышение кромок в стыке Δ=2,2 мм при необходимости обеспечивается с помощью полуструбцин.

5. Фиксацию собранных элементов осуществляется с помощью прихваток. Произвести прихватку полуавтоматом ПДГ-505 в смеси СО2 проволокой Св-08Г2С по ГОСТ 2246-70 диаметром 1,2 мм, ток постоянный, полярность обратная.

6. Привариваем вводные, выводные планки и контрольные пластины полуавтоматом ПДГ-505 в смеси СО2 проволокой Св-08Г2С по ГОСТ 2246-70 диаметром 1,2 мм, ток постоянный, полярность обратная.

7. Удаляем сборочные приспособления абразивными кругами и места их установки зачищаем.

8. Отправляем заготовку на сварку, после сварки производится вальцевание.

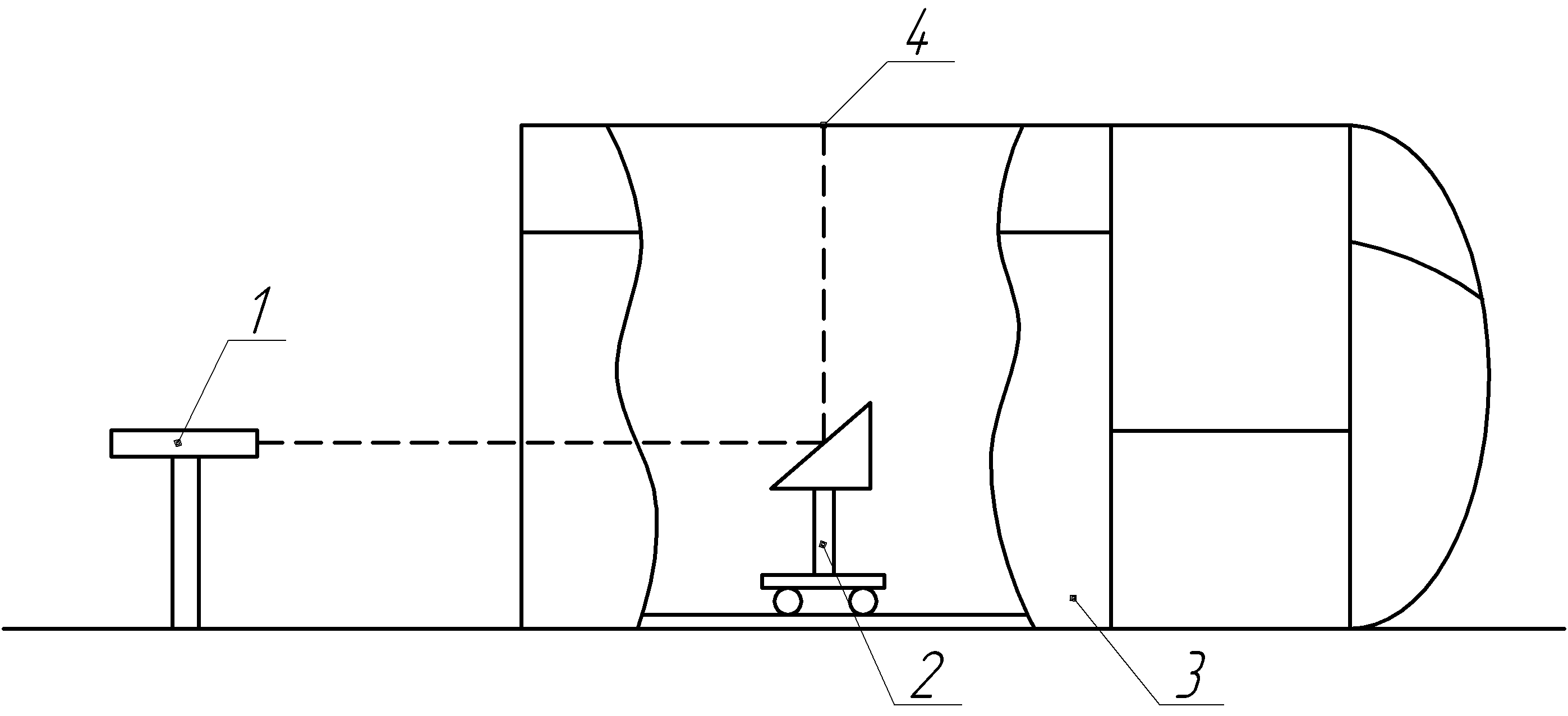

3.5 Разметка корпуса под штуцера и люки

Задачей разметки является определение координат центра отверстия штуцера или люка согласно основному виду и плану расположения штуцеров и люков. Используется способ лазерной разметки. Выбирается базовая плоскость, как правило, кольцевой стык днища по оси шва или плоскость разъема корпуса и второго днища. Намечается базовая линия, за которую принимается продольная линия, на которой располагается максимальное количество штуцеров и люков, отмеряют от базовой плоскости расстояние, на котором расположена плоскость, в которой находится отверстие. После чего определяется угол, под которым располагается в этой плоскости искомый центр отверстия относительно базовой линии. В месте найденного центра производят насечку керном и сверлят (либо вырезают) отверстие.

При лазерном способе разметки вне корпуса аппарата на горизонтальную площадку устанавливается генератор лазерного излучения таким образом, чтобы луч находился в одной плоскости с главной осью аппарата.

1 – лазерный генератор; 2 – поворотный отражатель с изгибом;

-

– размечаемый корпус; 4 – центр отверстия под люк

Рисунок 26 – Схема разметки корпуса под установку штуцеров и люков

Внутрь корпуса аппарата помещается передвижная тележка с отражателем и устройство для отклонения лазерного луча. Тележка устанавливается на необходимое расстояние от базовой плоскости, включается лазерный генератор, отраженный от призмы луч указывает центр отверстия штуцера или люка. Осуществляют кернение и сверление сквозного отверстия. Если штуцер расположен вне главной плоскости, тележку перемещают на нужное расстояние и при помощи устройства для отклонения луча лазерный луч отклоняют на требуемый угол. Одновременно с вырезкой отверстий возможна подготовка кромок под сварку с обязательным припуском на механическую обработку.

Отклонения по диаметрам отверстий для штуцеров и люков не должны быть более: +1,5-0,5 для отверстий Ø до 150 мм; +2,0-0,5для Ø 150 – 300 мм и

+3,0-0,5мм для Ø > 300 мм. Для вырезки отверстий используется аппарат воздушно-плазменной резки ПУРМ-320А.

После плазменной резки сталей аустенитного класса необходима зачистка наждачным кругом на глубину 2 мм до полного удаления следов резки (или строжки).После вырезки отверстий под штуцера и люки необходимо произвести подготовку кромок.

Для этой операции используем машину «GERIMA-MSA 600». Затем приступим непосредственно к установке штуцеров и люков.

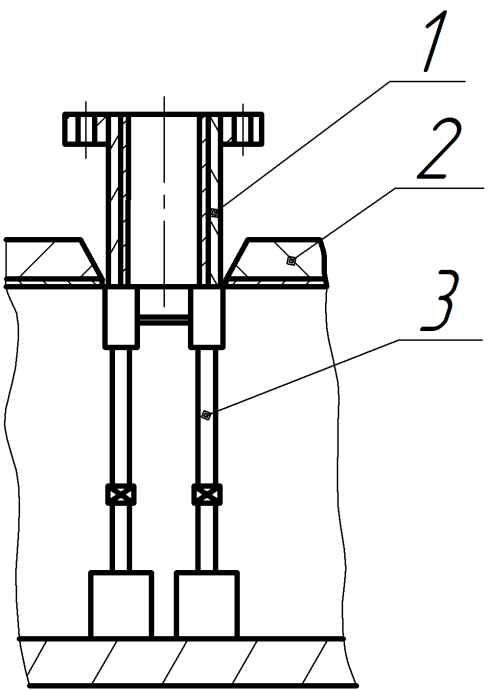

3.6 Установка штуцеров и люков

После вырезки всех отверстий в корпусе и подготовки кромок под сварку устанавливаются штуцера и люки. Для установки штуцеров будем использовать схему заглубления штуцера в корпус аппарата. Для приварки штуцера к днищам толщиной 22 мм с требованиями и без требований стойкости против МКК рекомендуются тавровые сварные соединения типа Т1 по ОСТ 26.260.480 – 2003 (рисунок 24).

Рисунок 27 – тавровое соединение типа Т1

Последовательность установки следующая:

1. Устанавливаем штуцер или люк согласно принятой для него схеме.

2. Выверяем перпендикулярность оси люка или штуцера относительно корпуса при помощи угольника. В соответствии с требованиями ГОСТ Р 52630 выверяем позиционное отклонение осей штуцеров и люков (допускается не более ±10 мм)и отклонение по высоте (вылету) штуцеров (не должно быть более ±5 мм).

Произвести прихватку штуцера полуавтоматом ПДГ-505 в СО2 проволокой Св-08Г2С диаметром 1,2 мм, ток постоянный, полярность обратная. После сборки всех штуцеров с корпусом произвести их приварку. Количество прихваток – 3, расположенные под углом 120º друг к другу, длина прихватки 50 мм. С помощью распорки устанавливают необходимую величину заглубления штуцера в корпус аппарата (рисунок 28), проверяют позиционное отклонение осей штуцеров и люков (допускается не более ±10 мм).

Установка штуцеров в корпус производится двумя сборщиками, один из которых при постановку другим прихваток удерживает штуцер в заданном положении. Зазор между корпусом аппарата и штуцером контролируется при помощи калиброванной проволоки.

1 – штуцер/люк; 2 – стенка сосуда; 3 – распорка

Рисунок 28 – Схема установки штуцеров в корпус аппарата

298

298 260

260 460

460 700

700