4. Результаты исследования.

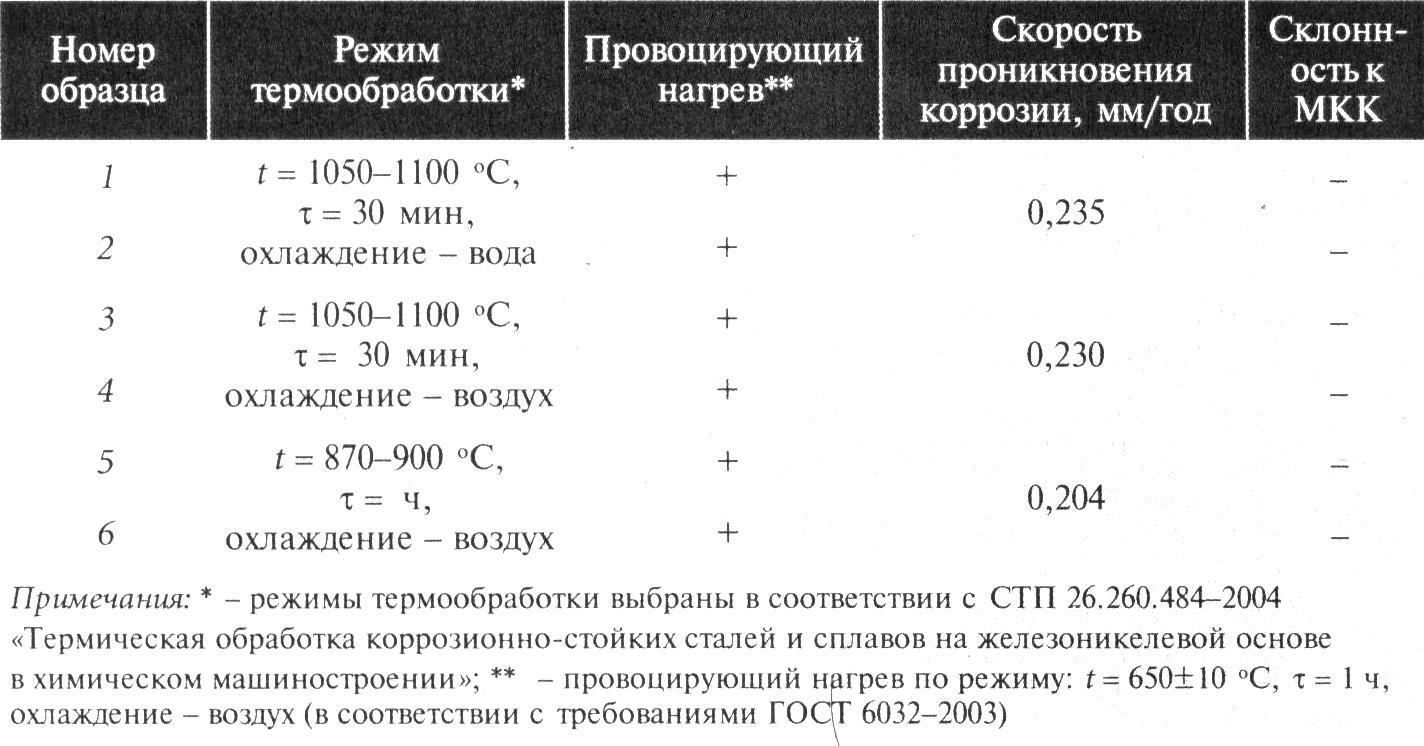

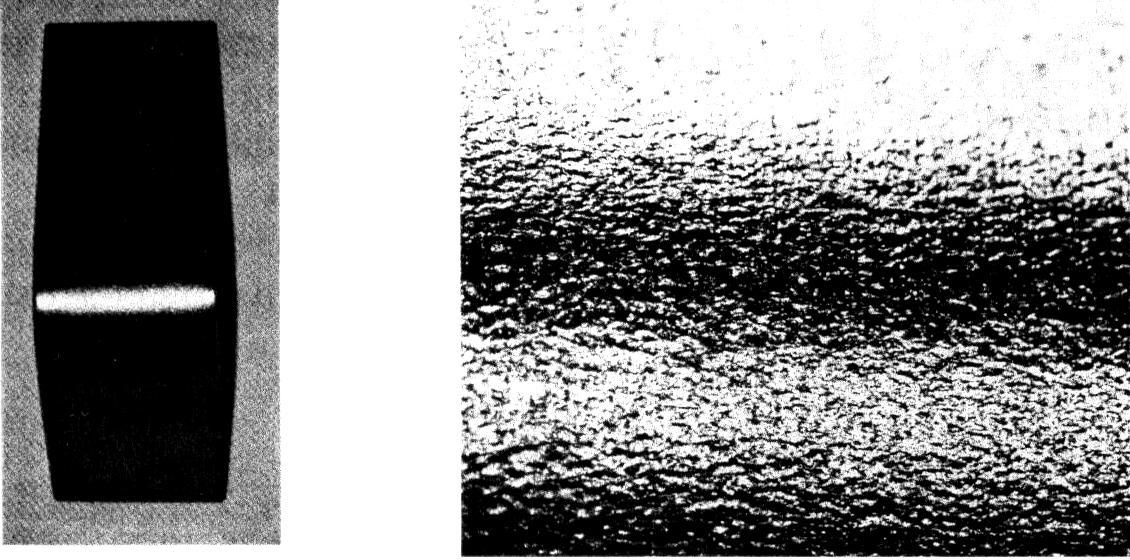

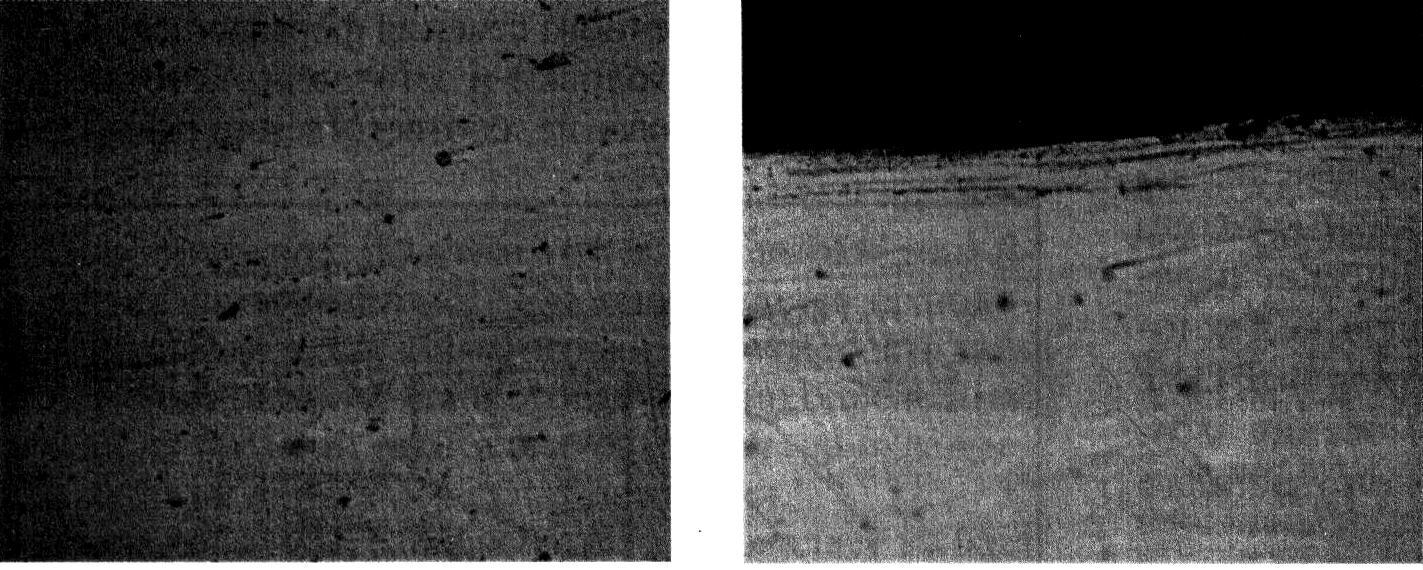

Результаты коррозионных испытаний приведены в табл. 4. Внешний вид образца трубы из стали 12Х18И10Т, состояние поверхности изгиба и микроструктура стали после термической обработки по режиму: t = 1050—1100 oС, т = 30 мин, охлаждение в воде, показаны на рис. 2, 3.

Внешний вид образцов трубы из стали 12Х18Н10Т, состояние поверхности изгибов и микроструктура стали после закалки (г= 1050- 1100 oС, т = 30 мин, охлаждение на воздухе) и стабилизирующего отжига (t = 870 - 900 oС, т = 2 ч, охлаждение на воздухе) аналогичны показанным на рис. 2, 4.

Таблица 4. Результаты коррозионных испытаний

Рисунок 2. Внешний вид образца трубы деаметром 108х5 мм из стали 12X18H10T: после закалки (t = 1050 — 1100 oС, т = 30 мин, охлаждение в воде), провоцируюшего нагрева (режим указан в табл. 2), испытания на стойкость против МКК по методу АМУ ГОСТ 6032 — 2003 (а) и состояние поверхности образца (х12) в месте сгиба на 90o (б)

Рисунок 3. Микроструктура стали !2Х!8Н!ОТ образца трубы диаметр 108х5 мм (x200): после закалки (t = 1050 — 1100 oС, т = 30 мин, охлаждение в воде), испытаний на стойкость против МКК по методу АМУ ГОСТ 6032 — 2003:

а — центральная часть образца — аустенит, зерно № 6 по ГОСТ 5639 — 82, по границам зерен — карбиды в виде единичных включений; б — край бразца: глубины коррозионных поражений нет.

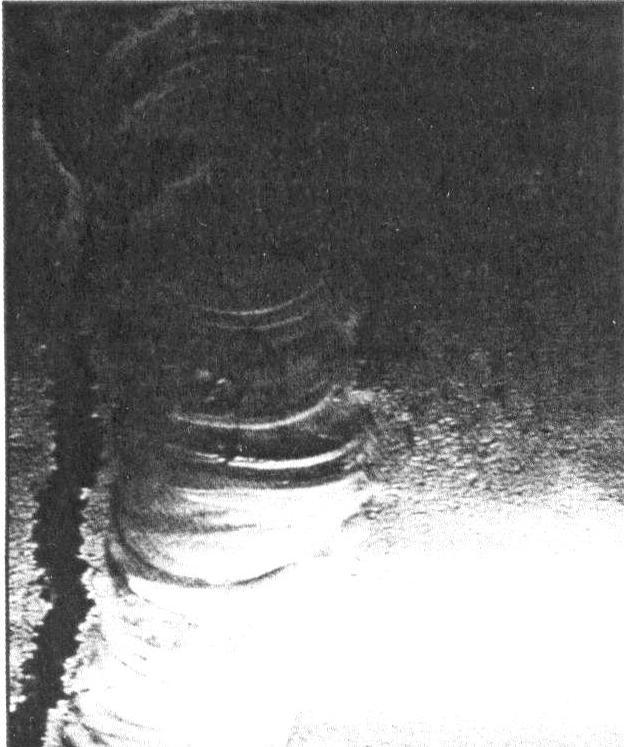

Рисунок 4. Внешний вид сварного стыка трубопровода диаметром 57х4 мм из стали 12X181110Т, подвергшегося межкристаллитному разрушению в зоне термического влияния сварного шва и остаточных напряжений после сварки.

При этом после всех трех режимов термической обработки не было обнаружено склонности стали 12Х18Н10Т (плавка 197153, партия 1533) к МКК.

5. Связь изменения структуры со свойствами.

В стали 12Х18Н10Т МКК связана с обеднением приграничных областей зерен хромом, вследствие выделения при температуре 450-800 °С карбидов хрома Сг23С6, частицы которого располагаются по границам зерен в виде взаимосвязанных цепочек. Как правило, это происходит, когда сталь подвергается нагреву, связанному с выполнением технологических операций (например, сварки).

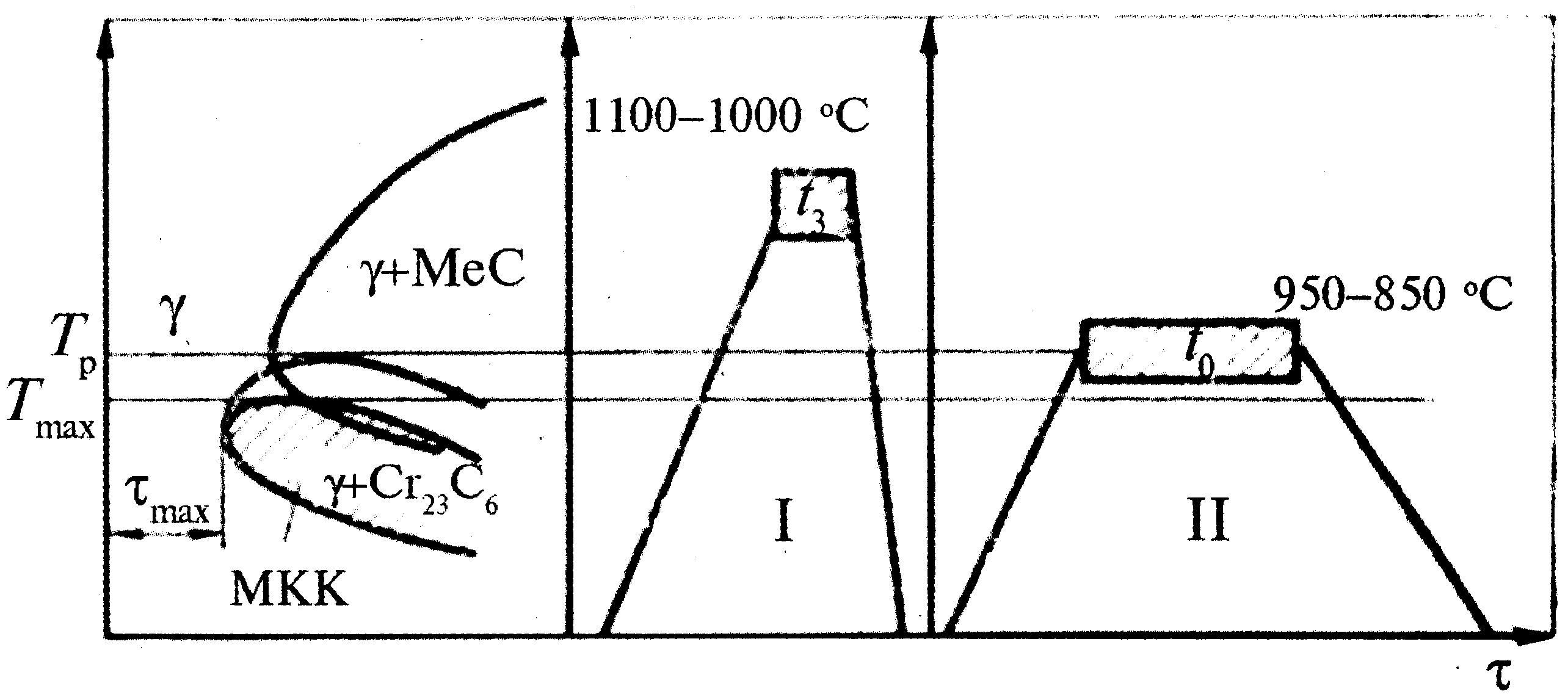

Проведение термической обработки (закалки или стабилизирующего отжига) Повышает стойкость стали против МКК. На рис. 5 показана принципиальная схема термической обработки стали 12Х18Н10Т.

Рисунок 5. Принципиальная схема термической обработки стали 12Х18Н10Т. I- закалка; II- стабилизирующий отжиг.

Для стали 12Х18Н10Т закалку проводят для растворения карбидов хрома, и ее следует осуществлять при температурах выше температуры растворения карбидов хрома (Тp), в области у + МеС, где МеС - специальный карбид титана. Температурный интервал закалки стали 12Х18Н10Т 1000 — 1100 °С. Дальнейшее повышение температуры закалки вредно, так как создаются условия для активного роста зерна и растворения специальных карбидов.

Закалка является эффективным средством предупреждения межкристаллитной коррозии и придания стали оптимального сочетания механических и коррозионных свойств. Однако она не всегда удобна при проведении термической обработки крупногабаритных и сложных деталей и конструкций, особенно сварных. Высокая температура нагрева и необходимость достаточно быстрого охлаждения в этих случаях может привести к короблению и поводке изделий. В этих случаях часто применяют стабилизирующий отжиг, который проводят при более низких температурах.

Для стали 12Х18Н10Т отжиг применяется для перевода углерода из карбидов хрома в специальные карбиды титана с высвобождением таким образом хрома, необходимого для создания определенного уровня коррозионной стойкости. Обычно температуру отжига выбирают в зоне наиболее активного выделения специальных карбидов, что на практике составляет 850 — 950 °С.

Вывод:

Таким образом, на основании вышеизложенного, при изготовлении или ремонте изделий из стали 12Х18Н10Т, эксплуатируемых в средах, вызывающих межкристаллитную коррозию, для обеспечения их стойкости против МКК при эксплуатации необходимо:

1. применять только металл, стойкий против МКК по результатам испытаний по методу АМУ ГОСТ 6032-2003;

2. проводить термическую обработку изделий после технологических операций, связанных с нагревом (сварка, штамповка и др.). При этом режим термической обработки (закалка или стабилизирующий отжиг) следует выбирать в зависимости от назначения, условий работы и агрессивности среды, с учетом габаритов и конфигурации изделий.

Список литературы:

1. Ульянин Е.А. Коррозионностойкие стали и сплавы: Справ. изд. М.: Металлургия, 1991. 256 с.

2. Химушин Ф.Ф. Нержавеющие стали. М.: Металлургия, 1967. 798 с.

3. Клинов И.Я., Удыма II Г., Молоканов А.В., Горяинова А.В. Химическое оборудование в коррозионностойком исполнении: Справочник. М.: Машиностроение, 1970. 589 с.

4. СТП 26.260.484— 2004 «Термическая обработка коррозионно-стойких сталей и сплавов на железоникелевой основе в химическом машиностроении».

5. А.С.Зубченко Марочник сталей и сплавов. М.: Машиностроение 2003г. 784 с.