3. Используемые методы исследования.

Для проведения исследований изготовили из стали 12Х18И10Т шесть образцов размером 80х20х2,5 мм из трубы диаметром 108*5 мм, которые бьши термообработаны по следующим режимам:

Закалка: t = 1050-1100 oС, т = 30 мин, охлаждение - вода (образцы 1, 2);

Закалка: t = 1050-1100 oС, т = 30 мин, охлаждение - воздух (образцы 3, 4);

Стабилизируюший отжиг: t = 870-900 oС, т = 2 ч, охлаждение - воздух (образцы 5, 6).

Далее образцы подвергались провоцирующему нагреву в соответствии с требованиями п. 3. 6 ГОСТ 6032-2003 по режиму. t = 650610 oС, т = 1 ч, охлаждение - воздух.

Испьпания на стойкость против МКК проводились по методу АМУ ГОСТ 6032 - 2003. Результаты испытаний оценивались методом изгиба образцов на угол 90o, а также дополнительно гравиметрическим методом. Состояние поверхности образцов до и после испытаний контролировалась визуально и при помощи микроскопа марки Leica EZ4D при увеличении х12. После испытаний были проведены металлографические исследования микроструктуры стали при увеличении х200 — х800,

Метод АМУ - образцы сталей выдерживают в кипящем водном растворе сернокислой меди и серной кислоты в присутствии металлической меди (стружка).

Раствор для испытания: к (1000 ± 3) см3 воды добавляют сернокислую медь (50 ± 0,1) г, небольшими порциями серную кислоту (250 ± 3) см3 и до загрузки образцов в колбу с раствором добавляют медную стружку в количестве, обеспечивающем всесторонний контакт с образцами и отсутствие контакта между образцами.

Испытания проводят в стеклянной колбе с обратным холодильником. Допускается загрузка образцов одной и той же марки стали в несколько рядов при условии, что ряды образцов, между которыми должна находиться медная стружка, не будут соприкасаться друг с другом. Загрузка образцов различных марок сталей в одну и ту же колбу не допускается. Затем колбу заполняют раствором для испытаний около 4 - 8 см3 на 1 см2 поверхности образца, при этом уровень раствора должен быть на 1,0 - 1,5 см выше поверхности образцов или слоя стружки. Реакционный сосуд с раствором и образцами для испытания нагревают и непрерывно кипятят, не допуская нагрева холодильника. Продолжительность выдержки в кипящем растворе - (8,00 ± 0,25) ч. При вынужденном перерыве в испытаниях, при условии отсутствия испарения раствора, образцы могут оставаться в растворе до 48 ч. Продолжительность испытаний определяют как суммарное количество часов кипения. После выдержки в растворе образцы промывают водой и просушивают. При отложении на образцах слоя меди, несмываемого струей воды, его удаляют, промывая образцы в 20 % - 30 %-ном растворе азотной кислоты при температуре 20°С - 25°С. Допускается многократное использование раствора для испытаний при условии сохранения его цвета, за исключением испытаний, проводимых при разногласиях. Медную стружку используют неоднократно. В случае потемнения стружки при хранении ее промывают до осветления 20 % - 30 %-ным раствором азотной кислоты, а затем водой.

Специфика обнаружения МКК в образцах из труб:

- в образцах бесшовных труб при наличии требования контроля обеих поверхностей образец изгибают Z-образно;

- наружную поверхность патрубков, вырезанных из бесшовных труб наружным диаметром не более 10 мм, контролируют изгибом, а внутреннюю поверхность - металлографическим методом или удалением части стенки патрубка и изгибом оставшейся части патрубка;

- кольца и патрубки,

изготовленные из бесшовных труб по ГОСТ

9940 и ГОСТ 9941 диаметром более 8 мм,

контролируют сплющиванием путем

сближения сжимаемых плоскостей до

расстояния H,

мм, рассчитываемого по формуле

![]() ,

мм (1) ,где D

- наружный

диаметр трубы, мм; S

- толщина

стенки трубы, мм.

,

мм (1) ,где D

- наружный

диаметр трубы, мм; S

- толщина

стенки трубы, мм.

При сплющивании образцов аустенитно-ферритных или ферритных сталей расстояние Н, мм, определяют по формуле H = 0,5D + 2S. (2)

Внутреннюю поверхность колец и патрубков контролируют металлографическим методом. Допускается для аустенитных сталей контроль внутренней поверхности колец осуществлять отбортовкой до диаметра, определяемого по формуле Dотб ≥ 1,56S + d, (3), где d - внутренний диаметр кольца, мм.

Определение наличия МКК с помощью изгиба образца на угол 90°. Осмотр изогнутых образцов проводят с помощью лупы при увеличении 7 - 12х.

Отсутствие трещин на образцах, изогнутых после испытания, за исключением продольных трещин и трещин непосредственно на кромках, свидетельствует о стойкости стали или сплава к МКК.

Наличие трещин на образцах, изогнутых после испытания, и отсутствие трещин на изогнутых таким же образом контрольных образцах свидетельствует о склонности стали к МКК.

Если при изгибе контрольные образцы ломаются или на них обнаруживают трещины, или же невозможен изгиб образца из-за его размеров, следует провести металлографические исследования образцов после испытания.

Металлографический метод определения МКК. Для выявления МКК металлографическим методом из неизогнутого участка образца, прошедшего испытания, вырезают шлиф таким образом, чтобы плоскость реза была перпендикулярна к контролируемой поверхности образца. При вырезании шлифа из сварного образца линия реза должна проходить перпендикулярно к сварному шву и плоскость реза должна включать металл шва, зону термического влияния и основной металл.

Рекомендуемая длина шлифа по контролируемой поверхности должна быть не менее 15 - 20 мм.

Плоскость реза должна быть плоскостью шлифа.

Способ изготовления шлифа должен обеспечить отсутствие завала кромок и заусенцев.

Наличие и глубину МКК устанавливают на протравленных шлифах при увеличении не менее 200х.

Травление проводят лишь до слабого выявления границ зерен.

Реактивы и режимы травления шлифов для выявления МКК приведены в приложении Г.

Шлиф просматривают со стороны контролируемой поверхности образца.

Определяют максимальную глубину разрушения, выявленную в шести полях зрения. В эти поля зрения должны быть включены участки с наибольшей глубиной МКК.

Признаком стойкости к МКК при металлографическом контроле считают разрушение границ зерен на максимальную глубину до 30 мкм, в образцах из металлопродукции толщиной менее 1,5 мм - на глубину не более 10 мкм, если нет других указаний в нормативных документах на металлопродукцию и изделия из нее.

Проведение гравиметрического анализа. Классическое название метода - весовой анализ. Гравиметрический анализ широко используют при количественных определениях. С его помощью определяют, например, содержание фосфора в фосфоритах, апатитах, фосфорных удобрениях, почвах, кормах и т. п.

Гравиметрией называют метод количественного анализа, заключающийся в точном измерении массы определяемого компонента пробы, выделенного в виде соединения известного состава или в форме элемента. Гравиметрический анализ основан на законе сохранения массы веществ при химических превращениях. В гравиметрии используют реакции обмена, замещения, разложения и комплексообразования, а также электрохимические процессы. Наиболее распространен метод осаждения.

1. Метод осаждения – это метод, при котором навеску анализируемого вещества растворяют и прибавляют 1,5-кратный избыток реагента- осадителя, соблюдая необходимые условия осаждения. Полученный осадок называют осаждаемой формой. Осадок отделяют от раствора, промывают, затем высушивают или прокаливают, получая гравиметрическую (весовую) форму. Массу определяемого компонента mа рассчитывают по формуле: ma =mBF •100/а (%), где mа — масса высушенного или прокаленного осадка, г; F — гравиметрический фактор, определяемый по химической формуле гравиметрической формы; а — навеска анализируемого вещества, г.

Гравиметрические факторы, называемые также аналитическими множителями или факторами пересчета, вычисляют как отношение молекулярной массы определяемого компонента к молекулярной массе гравиметрической формы с учетом стехиометрических коэффициентов.

2. Методы выделения - основаны на выделении определяемого компонента из анализируемого вещества и точном взвешивании его. Например, при определении содержания золы в твердом топливе сжигают определенное количество этого топлива, взвешивают золу и вычисляют процентное содержание ее во взятом образце.

3.Метод отгонки состоит в том, что определяемый компонент «количественно» выделяют в виде летучего соединения (газа, пара) действием кислоты, основания или высокой температуры на анализируемое вещество. Например, определяя, содержание двуокиси углерода в карбонатной породе, обрабатывают образец ее соляной кислотой. Выделившийся газ пропускают через поглотительные трубки со специальными реактивами. По увеличению массы поглотительной трубки определяют количество выделившегося CO2.

4.Термогравиметрия. Выполнение большинства операций гравиметрического анализа (фильтрование, высушивание и прокаливание осадка, доведение его до постоянной массы) отнимает очень много времени. Однако с помощью термовесов, сконструированных Дювалем, удается значительно ускорить определение. В этом приборе можно нагревать твердые вещества до температуры приблизительно 10000C и наблюдать, как изменяется их масса. При этом прибор автоматически вычерчивает на бумаге кривую изменения массы вещества. Получающаяся ступенчатая кривая характеризует изменение массы осадка в процессе повышения температуры и даже позволяет судить о химических превращениях веществ.

Металлографические исследования проводили с помощью светового микроскопа «Leica EZ4D».

Принцип действия и устройство металлографического микроскопа.

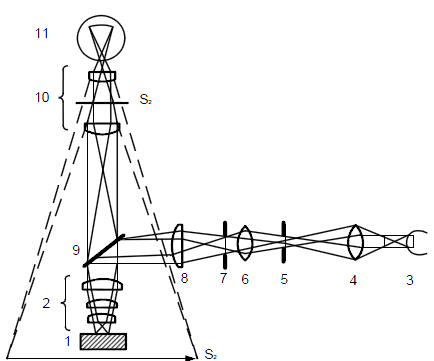

Для изучения микроструктуры металлов используют металлографические микроскопы (рис. 1). Подготовленный соответствующим образом шлиф 1 помещают перпендикулярно оптической оси микроскопа в плоскости, совпадающей с передней главной фокальной плоскостью объектива 2. Шлиф освещается проходящим через объектив почти параллельным оптической оси пучком света, который формируется посредством осветительной системы, состоящей из источника (лампы) 3, коллекторной линзы 4, апертурной 5 и полевой 7 диафрагм, вспомогательных линз 6, 8 и полупрозрачной пластинки 9. Световые лучи, отражающиеся от участков поверхности шлифа, приблизительно нормальных оптической оси микроскопа, попадают в объектив, а те лучи, которые отражаются от неровностей поверхности, не попадают в его поле. На конечном изображении поверхности шлифа, создаваемом окуляром 10, все отражающие свет участки, перпендикулярные оптической оси микроскопа, оказываются светлыми, а участки, наклоненные к оси, – темными. Благодаря этому выявляются различные элементы структуры металла, например, границы зерен, которые при подготовке шлифа обычно вытравливаются в канавки, или частицы выделений, включения и поры.

Объектив создает обратное действительное увеличенное изображение образца в передней фокальной плоскости окуляра S1. Окуляр дополнительно увеличивает это изображение и дает окончательное мнимое увеличенное изображение образца S2 на расстоянии ≈250 мм от глаз наблюдателя 11.

Рисунок 1. Принципиальная схема металлографического микроскопа

При фотографировании изображения или его наблюдении на экране вместо “глазных” окуляров используют специальные фотоокуляры (или 30 гомали), которые принимают световые лучи, идущие непосредственно из объектива, и создают действительное первичное изображение на фотопластинке или экране. Увеличение микроскопа равно произведению соответствующих увеличений объектива и окуляра. Основное увеличение обеспечивается объективом, оно может достигать 100. Увеличение окуляра обычно не превышает 20. Если необходимо точно определить увеличение проецируемого изображения, то в качестве объекта следует использовать пластинку с микрометрической шкалой (объект-микрометр), на которой нанесены через каждые 0,01 мм деления на общей длине 1 мм.

Выявление микроструктуры осуществляли путем травления в нитале (4%-м растворе азотной кислоты в спирте).