BASKAKOV

.pdf

171

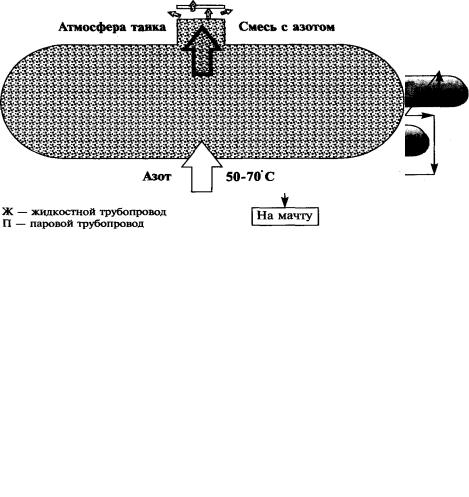

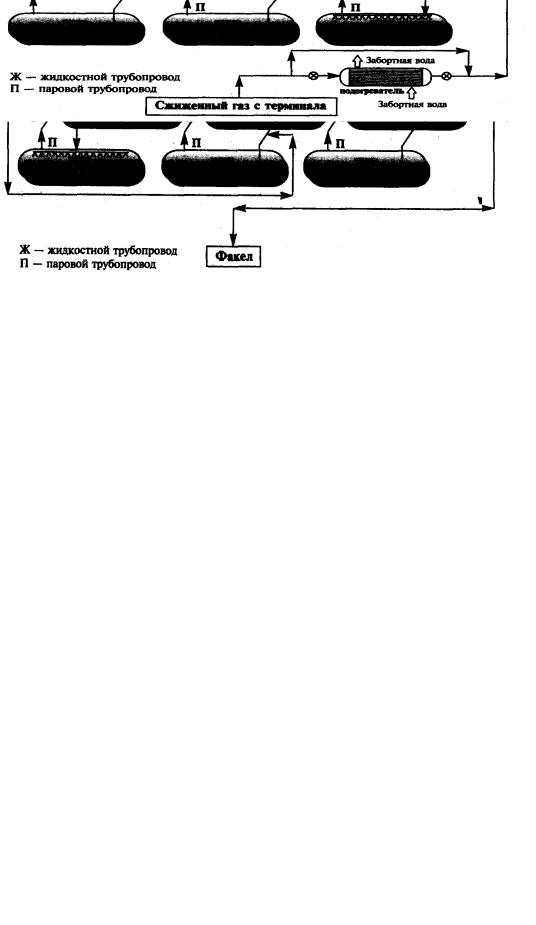

Рис. 128. Схема продувки танков в параллель

Рис. 129. Метод разбавления атмосферы танка

Основная задача при использовании этого метода — обеспечить как можно более полное перемешивание атмосферы танка с подаваемым газом. Достичь этого довольно легко путем подачи азота в нижнюю часть танков с высокой скоростью. Отвод смеси осуществляется из верхней части танка по газовой магистрали. При этом надо следить за тем, чтобы давление в танке было незначительным. Если вы проводите инертизацию танков, то можно держать открытыми горловины грузовых танков, что будет способствовать более равномерному перемешиванию атмосферы танка с азотом.

|| Метод разбавления атмосферы танка применяют только тогда, когда важно сократить и время стоянки судна в порту, несмотря на затраты на азот.

Некоторые практические рекомендации. Поскольку готовность танков проверяет сюрвейер, визуально осматривая их, танки перед началом инспекции надо подготовить ко входу в них. Обычно для этого горловины танков укладывают на деревянные подушки толщиной 2—3 см и удерживают на месте с помощью четырех болтов. Такая подготовка позволяет обеспечить минимальное давление в танке в процессе продувки, облегчает проверку состояния атмосферы в нем и саму смену атмосферы.

Подают азот обычно со скоростью 4000—5000 м³/ч. Подача в танк азота с высокой температурой способствует быстрому перемешиванию атмосферы и позволяет сэкономить азот (с повышением температуры объем газа увеличивается).

Горловины танков можно устанавливать на штатное место незадолго до окончания продувки, когда содержание кислорода в атмосфере танка будет на несколько сотен ррм выше того, что требует грузоотправитель.

!Будьте осторожны! В момент установки горловин на штатные места резко возрастает скорость потока в газоотводе и на выходе из пробоотборников.

Разбавление атмосферы танков путем их повторяемой опрессовки. На судах полунапорного типа можно применить для разбавления атмосферы повторяемую опрессовку танков. В этом случае инертный газ нагнетают в танки с помощью грузовых компрессоров. Затем следует сброс избыточного давления из танка на вентиляционную мачту. Повторение такой операции позволяет ускорить процесс обмена объемов атмосферы в танке. Например, для снижения концентрации кислорода в танке до 5% при обычном разбавлении газов потребуется примерно две смены объемов танка, а за две опрессовки танка содержание кислорода в его атмосфере может стать гораздо меньше 5%. Причем было обнаружено, что

172

смена атмосферы происходит быстрее при частой опрессовке танка на небольшое избыточное давление, чем при создании большого давления в танке.

Разбавление атмосферы танков повторным вакуумированием. Повторное вакуумирование можно применять только для продувки танков типа «С». При этом надо учитывать их конструктивные особенности и установочное давление на предохранительных клапанах (по вакууму). Обычно установка таких клапанов позволяет вакуумировать от 30 до 70% объема.

Хороших результатов удается достичь при повторяемом вакуумировании танка и последующей подаче в него инертного газа. Например, при каждом вакуумировании танка на 50% наполовину снижается содержание кислорода в атмосфере за каждый вакуумный цикл. Конечно, при этом часть кислорода в танке будет замещаться кислородом, содержащимся в инертном газе. Вакуум в танке можно создать, используя или грузовые компрессоры, или специальный газовый эжектор на грузовом трубопроводе.

Пожалуй, из всех видов смены атмосферы в танке методом разбавления вакуумирование наиболее эффективно и экономично, поскольку позволяет уменьшить количество используемого инертного газа. Однако для удовлетворительной смены атмосферы в танке при вакуумировании потребуется больше времени, чем для опрессовки, из-за низкой производительности компрессоров при работе на вакуум и недостаточной скорости подачи инертного газа в танк после вакуумирования.

|| В настоящее время вакуумирование танков используется довольно редко, поэтому оно может привести к полной остановке систем и механизмов из-за срабатывания аварийной остановки по вакууму в танках.

II Повторный запуск всего оборудования — дело долгое и хлопотное.

Количество вакуумных циклов при разбавлении атмосферы этим способом

n = ln CTP – ln CH ln k

где k = pH /p K — коэффициент разряжения (сжатия), pH — первоначальное (абсолютное) давление в танке перед вакуумированием или опрессовкой (абсолютное давление = атмосферное + манометрическое); pK — конечное давление цикла (абсолютное) в танке после опрессовки или вакуумирования; CTP, CH — требуемая и начальная концентрация газа в атмосфере танка соответственно.

Пример: На судне вместимостью 8000 м3 по данным визуальной инспекции, имеется воздух в танках с содержанием (С H) 21% кислорода по объему. Рабочие компрессоры могут создать в танках вакуум 50% (-0,5 бара манометрическое давление или 0,5 бара абсолютное давление). По окончании продувки танков азотом атмосфера в танках должна содержать не более (СTP) 1% кислорода объема танка.

Определить, какое количество вакуумных циклов необходимо выполнить и какое количество азота при этом потребуется.

Решение: Рассчитаем количество вакуумных циклов:

n = ln l – ln 2l H |

= 0-3,04 = 4,41. |

ln 1,0 |

0,69 |

0,5 |

|

Таким образом, достичь 1%-ного содержания кислорода в атмосфере танка можно примерно за 4,5 вакуумных цикла.

Поскольку степень вакуумирования составляет 50%, за каждый вакуумный цикл будет происходить смена 50% объема танка (в нашем случае 4000 м3).

Соответственно за 4,5 цикла будет израсходовано азота:

4,5 • 4000 = 18 000 м3.

Эту задачу можно решить «шаг за шагом», используя соотношение

СK (%) = pH ·СH %, pK

где СH — концентрация газа в начале каждого цикла; СK — концентрация газа в конце каждого цикла. В нашем случае за первый вакуумный цикл концентрацию кислорода можно снизить до следующего

значения: |

(0,5/1,0) • 21% = 10,5%, |

|

а за второй цикл: |

(0,5/1,0) . 10,5% |

= 5,25%, |

за третий цикл: |

(0,5/1,0) • 5,25% |

= 2,63%, |

за четвертый цикл: |

(0,5/1,0) • 2,63% = 1,31% и т. д. |

|

Расход азота за 4 цикла составит: |

8000 м3 • 50% = 4000 м3 - 4 = 16 000 м3. |

|

173

Непрерывное разбавление. Сменить атмосферу в танке можно методом непрерывного разбавления. К сожалению, только такой метод применим на судах с танками типа «А», поскольку они характеризуются очень ограниченными величинами избыточного давления (250 мбар) и вакуума (3 мбар).

Для разбавления абсолютно не имеет значения, в каком месте танка подается азот и где происходит сброс смеси в атмосферу. Поэтому целесообразно инертный газ подавать с большой скоростью по газовой магистрали в нижнюю часть танка, а сбрасывать смеси газов через газовую магистраль танка в его верхней части.

Для танков типа «С» такой метод можно улучшить, отсасывая смесь газов из танка с помощью компрессоров и поддерживая небольшой вакуум в танке.

Инертизацию танков методом разбавления можно также выполнять последовательно, перепуская газ из одного танка в другой, но при этом значительно снижается скорость разбавления и, следовательно, увеличивается время. Поэтому лучший вариант — продувка в параллель.

Выбор метода замещения атмосферы в танке во многом зависит от конструктивных и технологических особенностей каждого судна. Как бы то ни было, важно при любом методе продувки танка регулярно контролировать атмосферу в нем и продувать все системы и механизмы.

Рассчитать время инертизации танков непрерывным разбавлением можно по специальной формуле. Если в танке однородная газовая среда (пары груза, азот, инертный газ, воздух), то количество обменов атмосферы танка, необходимое для полной смены его газовой среды, можно определить как

n = In C H + 1,

C K

где n — количество обменов объёма; In — натуральный логарифм; СH — процентное содержание кислорода до инертизации /вентиляции; СK — процентное содержание кислорода после инертизации/вентиляции.

Для более точных расчетов можно использовать следующую формулу:

V общ = V T • (n + p T ) p a

где n — количество смен объемов; рT — давление в танке (абс.); рa — атмосферное давление; V общ — общий объем азота, необходимый для продувки; V T - объем танков.

Пример: Содержание кислорода в танке объемом 4000 м3 до начала инертизации составляет 21% объема. Необходимо продуть танк до содержания кислорода 3% по объему.

Решение: Отношение процентного содержания кислорода до инертизации и после нее будет равно 7. Натуральный логарифм числа 7 составляет 1,95, необходимо произвести два полных обмена атмосферы танка, чтобы содержание кислорода в нем понизилось до 3% процентов. Это справедливо при наличии однородной смеси газов в танке, однако если сработает «эффект поршня», то число обменов будет меньше.

Вышеуказанную формулу используют при расчете времени инертизации танков азотом, т. е. если содержание кислорода в продувочном газе принято равным «0». Что же произойдет, если мы будем продувать атмосферу танка с помощью инертного газа, который содержит некоторое количество кислорода. В таком случае вышеуказанная формула примет вид

n = ln C H - O2иг +1,

СK - O2 иг

где O2 иг — содержание кислорода в инертном газе.

Эту формулу можно использовать для расчета числа обменов объёма при вентиляции танков воздухом.

Значения натуральных логарифмов для некоторых чисел приведены в табл. 37. Таблица 37. Натуральные логарифмы ряда чисел

Число |

Натуральный логарифм |

Число |

Натуральный |

|

|

|

логарифм |

|

|

|

|

5 |

1,609 |

15 |

2,708 |

6 |

1,792 |

16 |

2,773 |

7 |

1,946 |

17 |

2,833 |

8 |

2,079 |

18 |

2,890 |

9 |

2,197 |

19 |

2,944 |

10 |

2,303 |

20 |

2,996 |

11 |

2,398 |

30 |

3,401 |

174

12 |

2,485 |

40 |

3,689 |

13 |

2.565 |

50 |

3,910 |

14 |

2,639 |

60 |

4,094 |

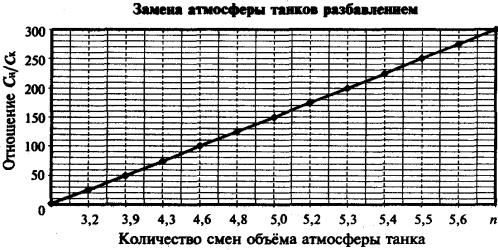

Для определения более низких концентраций кислорода в атмосфере можно использовать приведенный ниже график (рис. 130) зависимости соотношения первоначальной концентрации кислорода к требуемой его концентрации в танке от числа смен объемов атмосферы в нем. На практике расход азота будет несколько выше, чем рассчитанный вышеописанным методом.

На практике рекомендуется к расчетной величине количества смен объёмов атмосферы танков добавлять еще 10% этого количества.

Для нашего примера необходимое количество смен объемов — 1,95, на практике необходимо увеличить эту величину на 10%:

1,95 + 0,20 = 2,15, т. е. расход азота будет выше на 10%.

Дегазация танков после замены атмосферы в них. Дегазация грузовых танков — это замещение атмосферы танка чистым воздухом. Однако, прежде чем подать воздух в танк, его необходимо продуть инертным газом (см. выше). После того как содержание паров груза в атмосфере танка будет ниже нижнего предела взрываемости, можно считать продувку его инертным газом завершенной и приступать к дегазации (или вентиляции) грузовых танков.

! Важно помнить, что вентиляция танков воздухом будет наиболее эффективной только в том случае, если температура атмосферы танков выше точки росы воздуха.

Рис. 130. Зависимость количества смен объёмов атмосферы от соотношения начального и конечного содержания кислорода в танке

Для вентиляции танков можно использовать установку сухого воздуха, специальные воздуходувки, бловеры установки инертного газа, грузовые компрессоры. Во время вентиляции необходимо проводить замеры состава атмосферы танка, чтобы избежать возникновения взрывоопасных концентраций.

В случае дегазации танков после аммиака нельзя использовать инертный газ, поскольку аммиак вступает в реакцию с углекислым газом с образованием карбонатов и карбамидов аммония, вследствие чего в танке появляется белый налет. Зачастую при продувке танков после аммиака напрямую используется воздух, поскольку воспламенение взрывоопасной концентрации аммиака требует подвода значительной энергии. Однако такая операция небезопасна. Поэтому благоразумнее использовать азот для продувки танков, который не вступает в реакцию с аммиаком.

ОРГАНИЗАЦИЯ ПРОЦЕССА ЗАМЕНЫ АТМОСФЕРЫ ТАНКОВ

Продувка

1. Очень важно регулярно контролировать атмосферу в танке. Примерно через 10—15 мин после начала продувки танков рекомендуется замерить содержание кислорода в их атмосфере на всех возможных

175

уровнях (вверху, посредине, в нижней части). Такая операция позволит уже сразу, на начальном этапе, определить, правильно ли идет процесс или нет, Если вы обнаружите, что изменения атмосферы танка не происходит, необходимо НЕМЕДЛЕННО остановить продувку и ещё раз проверить систему трубопроводов и клапанов.

В процессе продувки методом замещения все осушительные клапаны и все пробоотборники, включая пробоотборники на грузовых насосах, должны быть все время открыты до тех пор, пока вы не убедитесь, что в точках отбора проб атмосфера соответствует заданным параметрам.2. Необходимо регулярно проверять состав (характеристики) азота или ИГ, подаваемых в танк на входе в магистраль. Очень важно, чтобы азот на судовом манифолде соответствовал принятым стандартам (содержание кислорода должно быть неболее 5 ррм, а точка росы не должна превышать -б5°С). Если продувка танков осуществляется азотом, подаваемым с грузовиков, а для его нагрева используется паровой подогреватель, такие проверки необходимо выполнять намного чаще, поскольку протечки в системе парового нагревателя могут привести к печальным последствиям и дополнительным затратам.

3. В ходе работ необходимо обеспечить продувку всех систем, трубопроводов и компрессоров. Желаемый результат достигается при отдаче глухих фланцев, опрессовке и продувке системы трубопроводов перед началом продувки танков. Опрессовка систем с последующим резким сбросом давления через клапаны, фланцы и продувочные пробки позволит очистить трубопроводы и системы от влаги и остатков предыдущего груза.

| Запомните! Просушка азотом грузовых танков и систем будет продолжаться бесконечно долго, если в танке или трубопроводе присутствует даже незначительное количество свободной воды.

Если фрахтователь устанавливает жесткие требования в отношении точки росы атмосферы танков, то потребуется значительный расход азота. Единственный способ немного уменьшить эту величину — тщательно продуть все системы и трубопроводы судовым сухим воздухом и осушить их, прежде чем начать продувку танков азотом.

!Следует помнить, что температура воздуха или инертного газа, подаваемого в танк, не должна быть выше температуры атмосферы танка.

Несколько сэкономленных минут при нагреве танка приведут к потере многих часов в процессе его осушки.

5.После перевозки аммиака или VCM необходимо сменить масло в компрессорах, если следующим грузом будет пропилен или бутадиен. Нарушение этого требования может привести к порче груза.

6.Как уже указывалось выше, нельзя допускать при продувке повышения давления в танке более 100 мбар. Давление выше 100 мбар разрушает «поршень» в танке и сводит к нулю все усилия при его продувке методом замещения.

7.Поскольку существуют жесткие требования к максимальному содержанию СО2 и СО в таких грузах, как этилен и пропилен, использовать судовую установку ИГ при их перевозке нежелательно.

Для определения количества азота, необходимого для продувки танков, можно использовать следующие соотношения:

1л жидкого азота (-196°С)=0,8086 кг = 691л газообразного азота при 15°С и атмосферном давлении 1 кг жидкого азота = 855 л газообразного азота при 15°С и атмосферном давлении.

Подготовка танков под погрузку подразумевает две последовательные операции:

•продувка танка парами груза,

•захолаживание танка до необходимой температуры.

Продувка парами груза (Gassing Up) следует незамедлительно после продувки танка азотом до необходимой кондиции. Назначение операции — замещение атмосферы танка, содержащей азот, парами груза для обеспечения работоспособности компрессорной установки. Обычно максимальное содержание азота в танке перед запуском компрессорной установки не должно превышать 2% объёма, однако эта величина не является абсолютной и зависит от типа компрессорной установки и вида груза.

Захолаживание танка также незамедлительно следует за продувкой танка парами груза. Процесс включает в себя постепенное охлаждение материала, из которого изготовлен танк, до необходимой температуры. При этом должна обеспечиваться необходимая скорость охлаждения танка в соответствии с требованиями завода-изготовителя. Захолаживание выполняют путем подачи жидкого груза на верхний распыл танка.

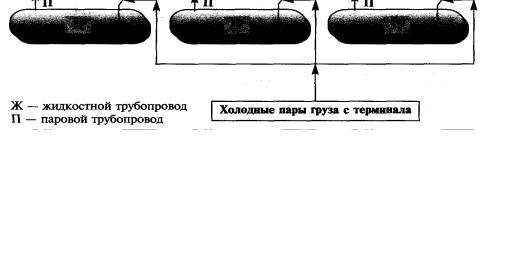

Замена атмосферы танков парами груза — довольно легкая операция. Большинство паров перевозимых грузов значительно тяжелее азота (исключая аммиак и этилен). Поэтому логичнее подавать тяжелые пары груза в низ танка. Для судов среднего размера (до 15 000 м3) продувку парами целесообразнее производить в параллель (рис. 131), так как продувка судна такой вместимости по каскадной схеме приведет к значительным потерям времени, поскольку после продувки систему необходимо будет настроить на параллельную погрузку.

Продувка в параллель также позволяет при значительной интенсивности подачи паров в танки удерживать минимальное давление внутри них, чем достигается наиболее полное использование эффекта «поршня».

176

Скорость подачи паров регулирует терминал, поскольку она не должна превышать максимальную производительность берегового газоотвода. Для большинства промышленных газов интенсивность их подачи в танки при продувке — 1000—1500 м3/ч. Максимальная производительность берегового инсинератора (факела) — около 4000 м/3ч.

Продувку с использованием берегового «факела» ограничивает возможность увеличения дымообразования на факеле по следующим причинам:

•жидкий груз достигает поверхности горения (необходимо предотвращать такие ситуации),

•неполное сгорание паров из-за недостаточной подачи воздуха на факел,

•сжигание непредельных углеводородов дает гораздо больше дыма, чем предельных при одном и том же количестве. Поэтому в реальной жизни при максимальной пропускной способности факела 1500 м3/ч скорость продувки составит 300—500 м3/ч. Если продувка парами идет правильно, то на факел подается лишь смесь паров и азота в конечный момент продувки. Примерно 75% объёма танков будет содержать чистый азот, поэтому .сброс давления из танка можно осуществлять в атмосферу, однако это надо детально обсудить с представителями терминала перед продувкой.

Рис. 131. Продувка танков в параллель парами тяжелых грузов

При сбросе азота в атмосферу судно не будет зависеть от производительности берегового газоотвода, а снизить скорость продувки потребуется только на заключительном этапе, когда начнется сброс смеси из танка на факел (этот этап занимает 1—1,5 ч). Использование факела только в тот момент, когда обнаружится присутствие паров углеводородов в куполе танка, позволяет закончить продувку значительно быстрее.

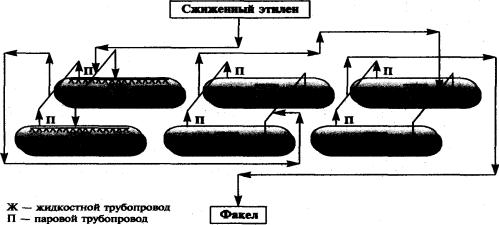

Продувка танков парами легких газов (этилен и аммиак). Пары этилена имеют примерно такую же плотность, что и пары азота. Поэтому продувка танков парами этилена требует гораздо большего количества груза, нежели продувка парами LPG. Если этилен подается с берега в виде паров, то используют береговой компрессор. В этом случае большинство паров, отводимых с судна в береговой газоотвод, сжижается повторно. Так как при этом можно подогреть пары этилена перед их подачей на судно, плотность паров может быть несколько ниже, чем плотность более холодного азота в грузовых танках. Тогда продувка осуществляется каскадом по схеме «сверху—вниз».

Этот метод можно оптимизировать, как только концентрация паров этилена в первом танке достигнет 100%. После этого можно начинать подачу этилена в сжиженном виде на верхний распыл .танка. Интенсивность подачи жидкого этилена должна быть незначительной, чтобы обеспечить полное испарение груза внутри танка и его постепенное захолаживание. В это же время систему необходимо перестроить таким образом, чтобы холодные пары этилена (температура паров ниже температуры азота в танках) подавались по схеме «снизу—вверх». По достижении 100%-ной концентрации паров этилена в следующем танке также начинают подачу жидкого груза на верхний распыл этого танка и проводят его захолаживание и т. д. (рис. 132).

Поскольку продувка танков парами осуществляется одновременно с их захолаживанием, такая операция позволяет значительно сэкономить время.

При продувке танков парами этилена присутствие его паров на выходе из танка обнаруживается очень быстро, поэтому возникает необходимость сброса атмосферы танка на факел через несколько минут после начала продувки.

Если терминал может подавать только жидкий груз на судовой манифолд, то для получения горячих паров можно использовать палубный подогреватель (рис. 133).

177

Продувка танка парами тяжелых грузов. Продувку танков парами LPG обычно выполняют в судовых условиях с использованием груза из дек-танка. Вместимость танка — 20—30 т груза при нормальной температуре, или, как его называют, охлаждающего агента (Heel).

Если предстоит погрузить охлаждающий агент в порту, поскольку на судне нет запаса груза в дек-танке, необходимо предварительно продуть грузовой танк (самого маленького объема) и затем при малой скорости одновременно с захолаживанием танка погрузить необходимое количество груза.

Рис. 132. Продувка танков каскадом с использованием жидкого этилена

В процессе использования охлаждающего агента для продувки и захолаживания остальных танков могут быть задействованы судовые компрессоры или танк с грузом может быть использован как испаритель. Для этого грузовым насосом жидкий груз подается на верхний распыл танка, а образующиеся при этом пары перепускаются по каскадной системе в остальные танки по схеме «снизу—вверх».

Использование грузового конденсатора или испарителя при продувке танков. Если терминал может подавать на судовой манифолд лишь жидкий груз, при продувке танков парами груза необходимо использовать некоторые дополнительные системы газовоза. Если суда оборудованы паровыми испарителями, их можно использовать для испарения жидкого груза. В некоторых случаях для этих целей целесообразно задействовать многоцелевой грузовой конденсатор-теплообменник, в котором груз нагревается проточной забортной водой. Скорость подачи жидкого груза через такой теплообменник не превышает 3—5 т/ч (рис. 133, 134).

Можно также в качестве испарителя использовать обычный грузовой подогреватель, если на линии нагнетания установлен невозвратный клапан.

Продувка и захолаживание танков жидким этиленом. Этилен по своей природе разительно отличается от пропилена, пропана или С4 (смесь углеводородов, в молекулах которых содержится 4 атома углерода). Это очень легкий продукт с низкой температурой кипения (-103°С), поэтому процесс его захолаживания довольно сложен. Все грузовое оборудование (прежде всего подогреватель груза) обычно рассчитано на температуру до —50°С, поэтому продувка танков парами этилена осуществляется путем подачи жидкого этилена на верхний распыл танка прямо на азот. Самый эффективный способ продувки танков для такого груза — продувка и одновременное захолаживание танков каскадом (рис. 135). Поскольку разность в плотностях между азотом и этиленом при таком способе подготовки танков отсутствует, то и разделения газа на слои внутри танка не будет. Метод замещения атмосферы в данном случае неприемлем, в том числе и из-за большого расхода этилена при продувке. Обычно потери продувочного газа при подготовке к погрузке судна вместимостью до 8000 м3 составляют около 15 т и выше.

Расчет времени захолахиваиия танков. Для примера рассчитаем время захолаживания танков жидким этиленом и количество этилена, которое потребуется для этой операции. Прежде всего сделаем несколько основных предположений:

•Приток тепла в систему грузовых танков извне постоянный в период захолаживания и равен 50% расчетного значения при погрузке этилена с температурой -103°С.

•Средняя температура воздуха 45°С (наихудшие условия).

•Температура забортной воды 32°С (наихудшие условия).

•Температура пространства, окружающего танки (Void spaces), в верхней части — 4 ГС, а в нижней 28°С (в танке находится этилен с температурой -104°С).

•Суточное колебание температур составляет 15°С (разница между дневной и ночной температурами).

178

Рис. 133. Схема продувки танков каскадом с использованием жидкого груза

Рис. 134. Схема захолаживания танков каскадом с использованием жидкого груза

Рис. 135. Схема захолаживания и продувки танков жидким этиленом

179

•Давление паров в танке в процессе продувки удерживается в пределах 1,25 бара (абсолютное давление) для обеспечения наиболее оптимального режима испарения этилена.

•Максимально допустимая скорость захолаживания танка 10°С/ч (требование завода-изготовителя). Учитывая суточное колебание температуры (15°С), можно вычесть половину этого значения из предполагаемой температуры (Void Space) в верхней его части (температура в нижней части зависит от температуры забортной воды, а её суточные колебания приняты несущественными). Это значение будет 34°С. В таком случае среднюю температуру изоляции определим как ½ абсолютного значения разницы между средней температурой Void Space и температурой груза в танке:

(45 - 7) + 32 = 35°С.

2

Первоначальная температура (перед началом захолаживания) должна быть равна среднему арифметическому суммы дневной температуры воздуха за вычетом половины значения суточного колебания температуры и температуры забортной воды:

34 +28 - 104 • 1 = 37°С 2 2

Теперь можно рассчитать минимально возможное время захолаживания при температуре атмосферы танка 35°С и температуре груза —104°С. Следовательно,

время захолаживания = 104 + 35 = 14 ч. 10

Это минимально возможное время захолаживания, т. е. нижний предел.

Перейдем к определению средней температуры паров этилена в процессе захолаживания. Практика показывает, что обычно температура паров на выходе из танка примерно на 10°С ниже, чем температура танка. Рассмотрим самый неблагоприятный вариант, и разницу температур примем равной 20°С. В таком случае температура паров в начале процедуры будет

35° - 20° = 15°С.

При окончании захолаживания температура паров этилена

-104° + 20° = -84°С.

Следовательно, средняя температура паров этилена

15+ (-84) = -35°С. 2

Удельная теплота парообразования этилена при давлении 1,25 бара и температуре -102°С составляет

477кДж/кг, а при -35°С — 561 кДж/кг.

Следовательно, на испарение в танке каждого килограмма жидкого этилена из общей теплоты материала танка и его изоляции будет затрачено 561 кДж.

Теперь необходимо определить подвод теплоты в танк в единицу времени через его изоляцию. Величину этой теплоты снимаем с графика по температуре груза, температуре воздуха и забортной воды (график составляет завод-изготовитель для каждого судна).

Пусть в нашем случае для всех танков эта величина составила

QBH = 148 950 кДж/ч.

Далее нужно определить, какое количество теплоты необходимо удалить из материала танка (сталь, удельная теплоемкость 0,47 кДж/(кг • К). Вес 900 т, разность температур t1, = 35°С, t2 = -104°С, ∆T = 139°С):

Qt = m • с • ∆T = 0,47 • 900 000 • 139 = 58 797 000 кДж

и из изоляции танка (полиуретановая пена с теплоемкостью 1,25 кДж/кг, вес изоляции 46 068 кг, разница температур изоляции в начальный момент погрузки составит t1 = 39°С, t2 = -37°С, ∆T = 78°С):

Qi = т • с • ∆T = 46 068 • 1,25 • 78 = 4 491 630 кДж.

Если за 14 ч поток тепла извне

QBH = 148 950 • 14 = 2 085 300 кДж,

то общее количество теплоты, которое необходимо удалить,

Q = Qt + Qi + QBH = 2 085 300+ 4 491 630 + 58 797 000 = 65 373 930 кДж.

180

Зная удельную теплоту парообразования этилена, можно определить его количество, необходимое для захолаживания (отвода теплоты за счет испарения):

т = Q/r = 65 373 930 : 561 = 116 531 кг этилена = 116, 5 т.

Если полученное количество этилена разделить на время захолаживания, то получим общую производительность подачи сжиженного этилена:

116,5: 14 =8,323 т/ч.

Исходя из таких расчетов, определяем интенсивность подачи сжиженного этилена при захолаживании танков.

СМЕНА ГРУЗА И УСЛОВИЯ ПРЕДЪЯВЛЕНИЯ СУДНА ПОД ПОГРУЗКУ

Поскольку газовозы перевозят широкий спектр грузов, важно выполнять определенные процедуры по подготовке грузовых танков перед погрузкой следующего груза. Предъявление судна под погрузку химических грузов или газов в большинстве случаев представляет собой проверку — визуальный осмотр — представителем фрахтователя или независимым инспектором грузовых помещений, систем и трубопроводов на их пригодность к транспортировке запланированного груза. При этом особое внимание они обращают на чистоту поверхностей, отсутствие свободной воды, влаги, следов предыдущего груза и пр.

Однако из-за особенностей конструкции газовозов подготовка судна к визуальной инспекции — процедура довольно специфичная, весьма дорогостоящая. На многих терминалах визуальная инспекция грузовых танков просто запрещена. Допускается визуальная инспекция танков перед погрузкой лишь небольшого количества грузов, например, этилена, пропилена, винилхлоридмономера, пропиленоксида и некоторых других.

Поэтому при подготовке танков к такой инспекции процесс смены атмосферы танков перерастает в смену груза («Changing of Grades», или «COG»).

После подготовки танков и систем в соответствии с требованиями фрахтователя фрахтователь или отправитель груза должен убедиться в выполнении требований, предъявленных к судну. Иначе говоря, судно должно предъявить грузовые помещения и системы. Прибытие судна в порт погрузки обычно оговаривается в чартере в разделе под названием «PRESENTATION CLAUSE» («Условия предъявления судна под погрузку»).

Общие требования по смене груза. Перевозка сжиженных газов значительно отличается от перевозки остальных жидких грузов. Главное отличие — прежде всего в том, что груз перевозится в герметичных емкостях. Газ перевозится в жидком состоянии в напорных, полунапорных или рефрижераторных танках; пространство над жидкостью содержит 100% паров груза.

Полная выгрузка сжиженного газа невозможна в силу его физических свойств. Жидкая фаза груза обычно полностью выгружается, исключая лишь незначительную часть, которая может оставаться в виде неоткачиваемых остатков в кормовой части танка, в колодцах и трубопроводах.

Однако все свободное пространство танка будет заполнено парами груза, общее количество которых, будет составлять довольно приличную массу от общего количества груза.

Количество паров груза после выгрузки жидкой его фазы изменяется от случая к случаю и зависит прежде всего от размеров грузового танка, конструкции грузовой системы, температуры паров в танке после окончания выгрузки, возможности продувки газового пространства танка в береговую систему и пр. Например, после выгрузки сжиженного пропилена при температуре -10й С из грузовых танков газовоза полунапорного типа общей вместимостью 8000 м3 пары груза по окончании выгрузки не выгружались в береговые емкости.

Состояние танков после выгрузки было следующим:

температура....................................................... |

—10° С, |

давление............................................................ |

3,2 бара, |

остаток жидкой фазы груза ............................. |

1 т, |

количество оставшихся паров......................... |

68,5 т. |

При этих условиях общее количество груза, оставшегося на борту, составит 69,5 т. Коносаментное же количество пропилена на борту (с учетом полной вместимости судна) составляло 4 380 000 т.

Остаток груза (69,5 т) в грузовых танках после выгрузки пропилена составляет 1,59%, что в 3 раза превышает допустимую норму в 0,5% (разность между судовыми замерами и коносаментным количеством).

Требования к подготовке судна под погрузку. После разгрузки газовоза он может быть предъявлен для перевозки

• того же самого груза (DEDICATED TRADE),