BASKAKOV

.pdf

111

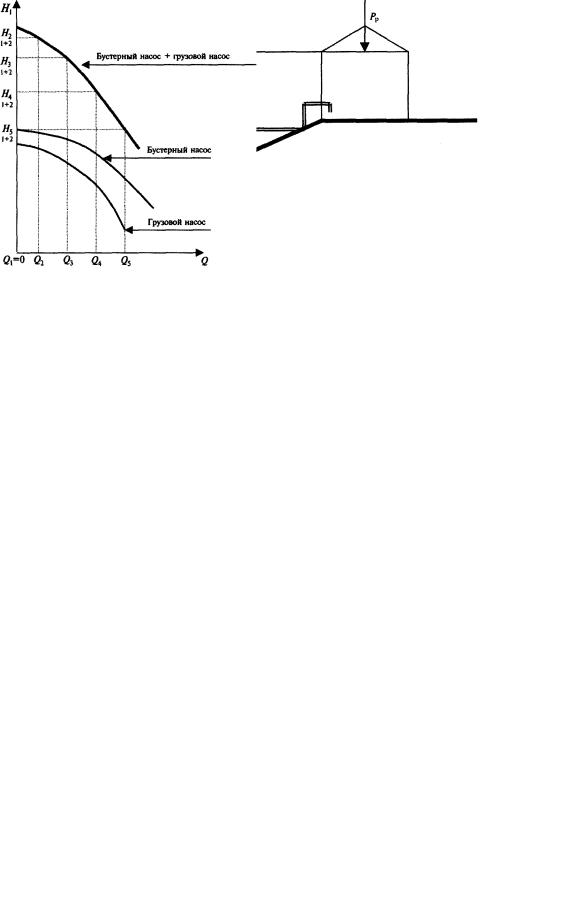

Рис. 90. Последовательное включение насосов

Работа насосов, включенных последовательно.

Довольно часто возникают ситуации, когда напора, создаваемого одним грузовым насосом, недостаточно для того, чтобы преодолеть высокое противодавление в береговом трубопроводе. Это происходит в тех случаях, когда необходимо перекачать груз в высоко расположенные береговые емкости или в том случае, если возникает необходимость подогреть груз на выгрузке, что приводит к значительному повышению давления в трубопроводе.

В таких случаях последовательно с грузовыми насосами включают один или два бустерных насоса. Обычно грузовые и

бустерные насосы имеют различные напорные характеристики.

Нормальная работа грузового и бустерного насосов при последовательном включении возможна ТОЛЬКО при равенстве ПОДАЧИ насосов.

Учитывая это, характеристику последовательного действия насосов получают в результате суммирования напора насосов при заданных величинах подачи. Графически последовательное включение насосов будет выглядеть так, как показано на рис. 90.

Характеристики струйных насосов. Напор струйного насоса зависит от расхода Q, давления Р рабочей жидкости (пропеланта) и высоты всасывания. При заданных величинах Qр, Рр подача насоса зависит от высоты всасывания.

НАПОРНЫЕ ХАРАКТЕРИСТИКИ ТРУБОПРОВОДОВ

Напорной характеристикой трубопровода называется графическое представление зависимости между расходом жидкости через трубопровод и его сопротивлением.

Сопротивление простого однониточного трубопровода

НТР = HTР.ст + НТР.дин

где HTР.ст, НТР.дин — статическая и динамическая составляющие сопротивления трубопровода соответственно.

Рис. 91. К определению сопротивления трубопровода

112

Статическая составляющая трубопровода определяется разностью давления на поверхности жидкости в береговом танке и в грузовом танке судна или разностью уровней жидкости в них:

HTР.ст = zH + (Рр - РT) / ρg,

где zH — разность между высотой столба жидкости в береговой емкости и уровнем груза в танке. При условии равенства давлений в береговой емкости и судовом танке получим HTР.ст = zH

Динамическая составляющая характеризуется гидравлическим сопротивлением трубопровода потоку жидкости и равна (рис. 91)

HTР.дин = ∑ λ l • v² + ∑ ξ l • v² , T d • g и 2g

где ∑λ, ∑ξ ξ; — сумма сопротивлений трения и местных сопротивлений трубопровода; λ, ξ, — коэффициенты сопротивления трения и местного сопротивления; l, d — длина и диаметр трубопровода соответственно; v — линейная скорость насоса.

В соответствии с законом сохранения массы, предполагающим постоянство расхода жидкости в любом поперечном сечении трубопровода,

v = 4Q • π и Q = π • d² • v

d² |

4 |

После преобразования правой части выражения получим |

|

HTР.дин = W • |

Q² |

где W — сумма приведенных коэффициентов гидравлических сопротивлений трубопровода — постоянная трубопровода. Тогда

HTР. = HTР.ст + W • Q²

Рис. 92. Напорная характеристика трубопровода |

Рис. 93. Разветвленный трубопровод |

Следовательно, напорная характеристика трубопровода имеет вид параболы с началом на оси ординат (рис. 92).

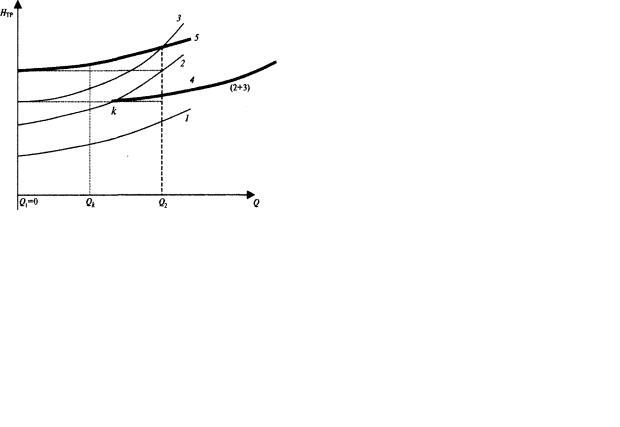

Грузовой трубопровод бывает разветвленным (рис. 93). Ветви трубопровода могут иметь различную длину, диаметр, конфигурацию и, следовательно, различные характеристики. Они могут пропускать жидкость одновременно, только если их сопротивления будут равны. Учитывая это, суммарную характеристику ветвей трубопровода можно отобразить графически (рис. 94).

В результате суммирования расходов жидкостей через ветви трубопровода 1 и 2 при равной величине их сопротивления определяют суммарную характеристику ветвей k-4. Суммируя сопротивления ветви 1, сопротивление ветви 2 на участке от Q1, до Qk (поскольку на этом участке ветвь 3 не может пропускать жидкость из-за высокого сопротивления) и сопротивление ветвей 2, 3 и участка k-4, получают суммарную характеристику 5 разветвленного трубопровода при заданных расходах жидкости.

Рис. 94. Напорные характеристики разветвленного трубопровода

113

РАБОТА ЦЕНТРОБЕЖНЫХ НАСОСОВ В СОСТАВЕ ТРУБОПРОВОДОВ

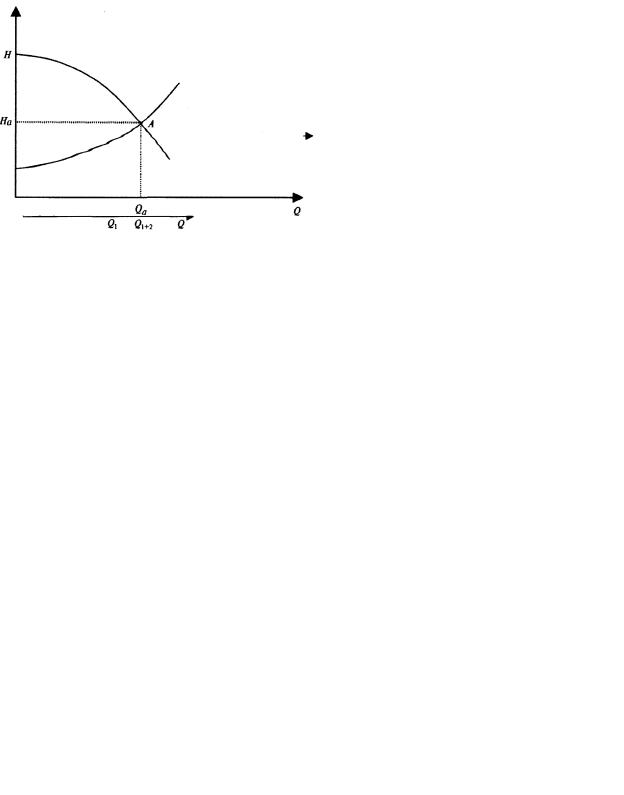

Действие центробежных насосов в составе трубопроводов. Подачу и напор центробежных насосов в составе трубопровода определяют графически, нанеся кривые напорной характеристики насоса и характеристики трубопровода в общей координатной системе Q—H.

Характеристика трубопровода терминала обычно известна, а напорная характеристика грузового насоса зафиксирована в паспорте насоса.

Автономное действие центробежного насоса в составе простого трубопровода определяют графически в точке пересечения вышеуказанных характеристик (рис. 95).

Точка А пересечения характеристик насоса и трубопровода называется рабочей точкой насоса, в которой между насосом и трубопроводом существует энергетическое равновесие. При таком равновесии подача насоса равна расходу жидкости через трубопровод, а напор насоса равен сопротивлению трубопровода.

Рис. 95. К определению автономного действия насоса в составе трубопровода

Следующий график отражает параллельное действие двух одинаковых насосов в составе простого трубопровода (рис. 96).

Рис. 96. Действие двух насосов, включенных параллельно, в составе простого трубопровода

На следующем графике (рис. 97) изображено последовательное включение двух центробежных насосов в составе простого трубопровода.

|

Рис. 97. Действие двух насосов, включенных |

Регулирование подачи центробежных насосов. |

последовательно, в составе простого |

|

трубопровода |

Существуют три метода регулировки подачи центробежных насосов:

•дроссельное;

•рециркуляцией (байпас);

•частотой вращения колеса (импеллера).

Дросселирование осуществляется путем изменения величины сопротивления трубопровода с помощью клапана на нагнетательном трубопроводе путем изменения степени его открытия. В результате изменяется величина динамической составляющей сопротивления трубопровода и её крутизна, при этом рабочая точка насоса перемещается по его напорной характеристике (рис. 98).

Рис. 98. Перемещение рабочей точки насоса А

114

Рис. 99. Регулирование подачи насоса рециркуляцией (а) и перемещение рабочей точки насоса (б): О1, — расход жидкости через нагнетательный 1, Q2, — рециркуляционный 2 трубопроводы

Недостатком такого метода является большая потеря напора на дросселировании:

НДР = Н1 - Н2

где Н1 — начальный напор; Н2 — напор насоса в том случае, если можно было бы регулировать его подачу без изменения сопротивления трубопровода.

Потери при дросселировании повышаются при увеличении крутизны напорной характеристики насоса. Учитывая это, дроссельное регулирование целесообразно применять, когда напорная характеристика насоса пологая.

Регулирование рециркуляцией производится путем отвода части подачи насоса обратно в танк с помощью циркуляционного трубопровода (рис. 99).

Регулирование рециркуляцией целесообразно, если напорная характеристика насоса является круто падающей, поскольку в этом случае потеря на дросселирование будет меньше, чем при дроссельном регулировании, однако объемная потеря рециркуляции будет значительной.

Регулирование подачи насоса производится с помощью изменения частоты вращения его двигателя. При

изменении частоты вращения рабочего колеса двигателя меняется положение напорной характеристики насоса. Рабочая точка насоса перемещается по характеристике трубопровода (рис. 100).

Достоинством метода является высокий КПД регулирования, поскольку КПД насоса при изменении частоты вращения рабочего колеса меняется мало. Изменения КПД значительно меньше, если напорная характеристика насоса круто падающая.

Подачу центробежного насоса на газовозах обычно регулируют дросселированием. Регулирование частотой вращения производится только в том случае, если электродвигатель привода насоса имеет переменную частоту вращения. Регулирование рециркуляцией предусматривается для уменьшения подачи насоса в период пуска с целью уменьшения пускового момента.

ОСОБЕННОСТИ ДЕЙСТВИЯ ГРУЗОВЫХ НАСОСОВ

Кавитация в насосах возникает в результате понижения давления или повышения температуры жидкости в потоке.

Кавитация — это разрыв сплошности жидкости, вызванный образованием в потоке жидкости газовых или парогазовых каверн.

115

Различают два вида кавитации: газовую и паровую. Газовая кавитация возникает в результате выделения из жидкости растворенных в ней газов. Паровая кавитация — результат вскипания жидкости.

Газовая кавитация в насосе несущественна, поскольку содержание газов, растворенных в жидкости, довольно мало. Основную опасность для насосов представляет паровая кавитация, вероятность возникновения которой оценивают по величине кавитационного запаса насоса:

∆h = Pb / pg + vb² / 2g - Pп / pg м

1 2

где Pb и vb — соответственно давление и скорость жидкости при входе в насос; Pп — давление насыщенных паров жидкости при входе в насос.

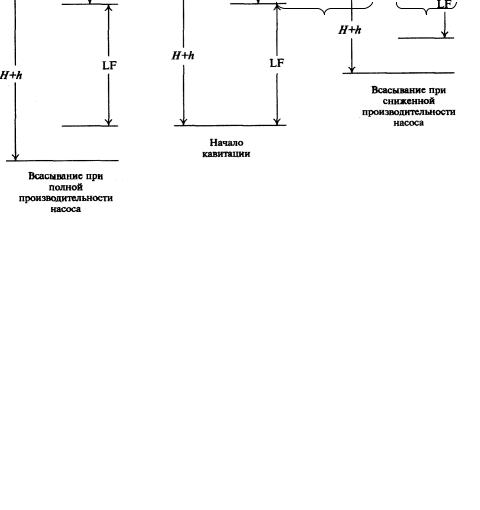

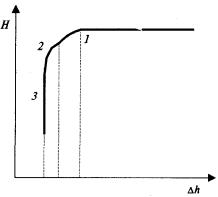

Рис. 101. Условия возникновения кавитации:

Р (Atmospheric pressure) — атмосферное давление; Н + h (Liquid head and trim) — высота жидкости;

TVP (True vapour pressure) — истинное давление паров; NPSH (Net positive suction head) —

общее давление всасывания; LF (Line ftiction)

— сопротивление трубопровода

Кавитационный запас — это величина, выраженная в метрах, на которую полный гидродинамический напор жидкости 1 превышает давление насыщенных паров жидкости 2 при данной температуре.

Если кавитационный запас израсходуется на преодоление сопротивления или повышение скорости потока жидкости, то жидкость при входе в насос будет иметь давление, равное давлению насыщенных паров, что вызывает процесс кипения и, следовательно, кавитации (рис. 101).

Вцентробежных насосах возникновение кавитации наиболее вероятно на тыльной стороне лопастей рабочего колеса, вблизи от входных кромок, где наблюдается минимальное давление потока. Именно здесь чаще всего образуются парогазовые каверны, которые будут перемещаться вместе с потоком жидкости.

Вмежлопастных каналах давление жидкости возрастает в тот момент, когда его значение превысит значение давления насыщенных паров жидкости Pп, тогда процесс кипения прекратится, пары в кавернах мгновенно сконденсируются и произойдет их заполнение жидкостью. Заполнение каверн жидкостью происходит с высокой скоростью, практически мгновенно, и сопровождается сильным гидравлическим ударом. Если заполнение каверны происходит на поверхности лопасти насоса, то за счет таких гидравлических ударов происходит разрушение поверхности металла.

Для определения кавитационного запаса проводят специальные испытания насоса (головных образцов серии насосов), в ходе которых получают данные для построения кавитационной характеристики насоса (рис. 102).

Первый кавитационный запас ∆h1, или второй ∆h2 принимают за величину ∆hД , при которой допускается длительная эксплуатация насоса. С учетом ∆hД определяют допустимую вакуумметрическую высоту всасывания насоса (NPSH):

HД.В = (рВ – рП ) / pg + ∆hД

Из этого выражения при известной величине HД.В можно определить навигационный запас:

∆hД = (рВ – рП ) / pg - HД.В

Гидравлический удар в трубопроводе. Зачастую при работе грузовых систем как при погрузке, так и при выгрузке возникают ситуации, когда требуется аварийное или экстренное закрытие грузового клапана на трубопроводе (на многих танкерах это осуществляется автоматически при срабатывании системы

ESD).

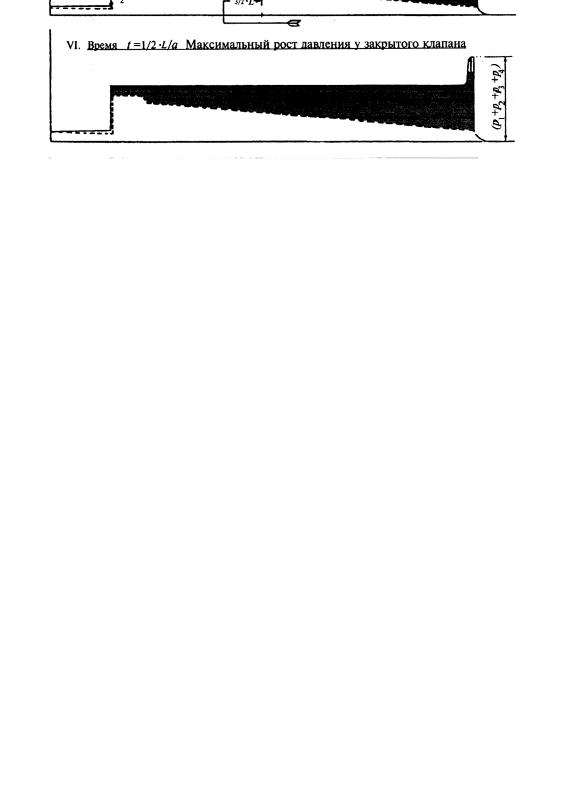

Гидравлическим ударом называют комплекс явлений, происходящих в жидкости при резком понижении скорости её потока, которые приводят к возникновению в жидкости затухающего колебательного процесса, сопровождающегося чередующимися резкими повышениями и понижениями давления.

В случае резкой остановки потока газа в трубопроводе при закрытии клапана начинается процесс сжатия жидкости по направлению к закрытому клапану (рис. 103). Первым останавливается и сжимается слой, непосредственно прилегающий к клапану. Давление в нем повышается на величину

р = ρ • а • v (Па = 10-5 бар),

116

Рис. 102. Кавитационная характеристика насоса

Точка I — начало кавитации; на участке 1—2 зона кавитации расширяется, на участке 2—3 распространяется на большую часть сечения потока, а в точке 3 наступает суперкавитация, когда напор насоса стремится к нулю, происходит срыв всасывания и подача прекращается

где ρ — плотность жидкости, кг/м3; а — скорость звука в жидкости, м/с; v — линейная скорость потока до закрытия клапана, м/с.

Затем последовательно останавливаются и сжимаются до давления Р остальные слои жидкости в направлении от клапана до открытого конца трубопровода, т. е. до входного отверстия трубопровода. Таким образом образуется волна сжатия — ударная волна.

Ударная волна распространяется со скоростью звука в жидкости и достигает входного отверстия трубопровода за время

T=L/a с,

где L — длина трубопровода, м; а — скорость звука в жидкости, м/с.

Дальнейшее распространение ударной волны становится невозможным, так как масса газа в емкости многократно превышает массу газа в трубопроводе и, следовательно, его энергию (при погрузке на пути ударной волны расположен работающий береговой насос). В связи с этим у входного отверстия трубопровода образуется граница ударной волны. Состояние газа на границе волны различное. Газ в цистерне находится в нормальном состоянии, а в трубопроводе — в сжатом, что напоминает пружину, присоединенную к закрытому клапану и свободную с противоположного конца.

Очевидно, что сжатый в трубопроводе газ не может оставаться в таком состоянии, поэтому начинается его разжатие. Сначала разжимается слой, находящийся у границы удара, затем последовательно остальные слои жидкости. В результате в трубопроводе образуется волна разжатия, распространяющаяся со скоростью звука в жидкости по направлению к закрытому клапану. Волна достигнет клапана за время, с:

T= 2L/a.

Этот период называется фазой гидравлического удара.

Вданный момент вся масса газа будет иметь скорость и давление, направленные в сторону цистерны,

игаз будет стремиться «оторваться» от клапана. В результате возникает вторая волна гашения — волна снижения давления до величины ниже нормального давления. Она достигнет цистерны за время

ЗT=3L/a.

117

Рис. 103. Схема возникновения гидравлического удара в трубопроводе

При этом вся масса газа в трубопроводе будет неподвижной, а его давление пониженным. Поскольку давление в цистерне выше давления газа в трубопроводе, последний начнет перемещаться в направлении от цистерны к клапану, в результате возникнет четвертая волна — восстановления, которая достигнет клапана за время

2T=4L/a.

В этот момент в трубопроводе установится начальное давление, но, поскольку клапан остается закрытым и газ не может продолжить свое движение, у клапана вновь возникнет ударная волна.

При отсутствии потерь энергии удар имел бы периодический характер и колебательный процесс в трубопроводе продолжался бы бесконечно долго. В действительности в связи с потерями энергии на

118

трение и деформацию трубопровода колебательный процесс в нем постепенно затухает, и, в конечном итоге, давление в трубопроводе нормализуется.

При закрытии быстрозапорного клапана (БЗК) гидравлический удар возникает и в трубопроводе за клапаном вследствие резкого понижения давления и возникновения кавитации у клапана. При одновременном возникновении гидравлического удара перед клапаном и кавитации за ним может произойти разрушение клапана или трубопровода.

Вероятность возникновения гидравлического удара оценивают величиной отношения

t3 /Т,

где t3 — время закрытия клапана. Если это соотношение равно 1, то вероятность возникновения гидравлического удара весьма высока.

При соотношении времени закрытия клапана к фазе гидродинамического удара

t3 /Т > 5,

т. е. вероятность возникновения удара отсутствует.

Существующие расчетные методы оценки вероятности возникновения гидравлического удара показывают, что для газовозов безопасное время закрытия БЗК равно 22,5 секунды.

Гидравлический удар в трубопроводе возможен также в случае пуска грузового насоса при полностью открытом нагнетательном клапане. На практике закрыть клапан мгновенно нельзя, поэтому при закрытии клапана происходит некоторый сброс давления. В результате давление гидравлического удара на практике меньше расчетного, а фронт давления менее выражен.

Если фактическое время закрытия клапана в несколько раз превышает фазу гидравлического удара, то сброс давления происходит более интенсивно и возникновение гидравлического удара маловероятно.

Слишком медленное закрытие клапана может привести к другим последствиям, нежели возникновение гидравлического удара, а именно к увеличению протечек из поврежденных трубопроводов или шлангов, переполнению грузового танка и т. д. Поэтому необходимо выбирать оптимальное время закрытия клапана: не столь малое, чтобы не возник гидравлический удар, и не столь продолжительное, чтобы можно было обеспечить безопасность грузовых операций.

Практически на всех терминалах имеются сведения о длине трубопроводов и времени безопасного закрытия клапанов на них.

МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ ЭКСПЛУАТАЦИИ ГРУЗОВЫХ СИСТЕМ

Там, где грузовые клапаны имеют ручной привод, их надлежащая эксплуатация должна исключать вероятность возникновения гидравлического удара. Важно, чтобы клапан, встроенный в конце длинного трубопровода, не закрывался внезапно. Все изменения положения клапана должны осуществляться плавно.

Во избежание возникновения гидравлического удара при использовании клапанов с механическим приводом следует:

•уменьшить скорость потока;

•увеличить фактическое время закрытия клапана;

•использовать систему сброса давления;

•использовать уравнительные танки.

По приблизительным подсчетам, в некоторых случаях время закрытия клапана должно составлять 30 с и более. Скорость закрытия клапана должна быть постоянной.

Ограничение скорости потока. С функциональной точки зрения длина трубопровода, а часто и время закрытия клапана, являются заранее обусловленными, поэтому на практике избежать преднамеренно быстрого закрытия клапана, например при завершении налива, можно лишь путем ограничения линейной скорости потока vmax Зависимость между скоростью потока и давлением гидравлического удара представлена в следующем уравнении:

Qmax = πd² · v² = |

πd² P max м³/с |

4 |

4 · ρ · a |

где d— диаметр трубопровода; Рmax — максимальное давление; ρ — плотность груза; а — скорость звука (в грузе).

Учет влияния уровня жидкости в танке на условия работы насосов. Важнейшим условием безотказного действия насосов является неразрывность потока жидкости, подтекающего (рис. 104) ко всасывающему патрубку насоса из танка:

Q = QП

119

где Q — подача насоса; QП = fп vп = πdBhvп — количество подтекающей жидкости ;f п — площадь сечения подтекающего потока; dB — диаметр окружности входной кромки всасывающего патрубка насоса; h

— высота сечения подтекающего потока; vп — скорость жидкости в сечении подтекающего потока.

Рис. 104. Схема подтекания жидкости к насосу 1 — насос; 2 — колонна насоса; 3 — колодец грузового танка

Давление жидкости при входе в насос зависит от уровня жидкости в танке. Понижение уровня жидкости в процессе выгрузки сопровождается уменьшением PB, и при некотором положении уровня, который называется критическим, значение РB становится равным давлению на поверхности жидкости РrВ результате под действием силы тяжести верхние слои жидкости «проваливаются» в направлении всасывающего патрубка и в подтекающем потоке образуется вращающаяся воронка. Вращение воронки объясняется воздействием на жидкость крутящего момента, возникающего в жидкости вследствие неравномерности скорости и давления жидкости по окружности входной кромки всасывающего патрубка.

Рис. 105. Параллельное включение насосов в системе простого трубопровода (пример 1) Воронка опускается до уровня кромки всасывающего патрубка, вследствие чего происходят прорыв

газовои среды танка во всасывающий патрубок и срыв всасывания. Напор насоса становится равным нулю, подача груза прекращается.

Эксплуатационными мерами предупреждения срыва всасывания насоса являются своевременное уменьшение подачи насосов и повышение избыточного давления в танке.

Для закрепления материала решим несколько практических задач.

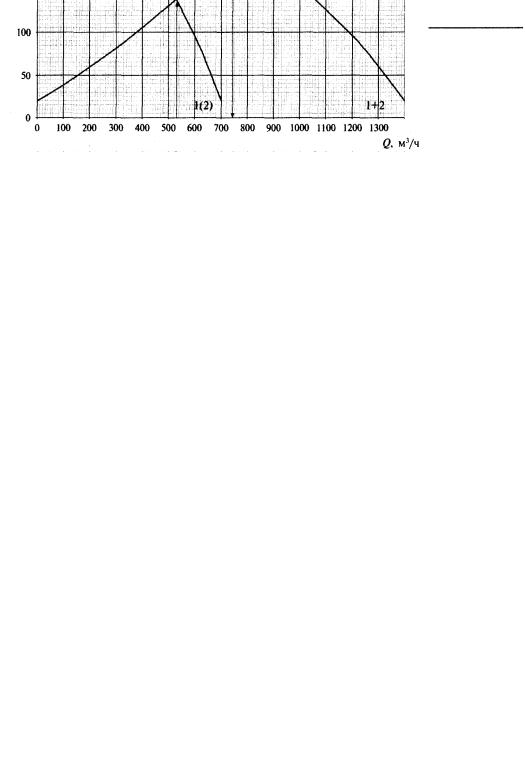

Пример 1. Определим, как изменятся величины подачи и напора насоса при выгрузке пропана с температурой —40° С при подключении в параллель второго грузового насоса (рис. 105).

Решение: Построим результативную характеристику работы двух одинаковых насосов, подключенных параллельно, по имеющимся характеристикам одного грузового насоса и берегового трубопровода. Подача

120

при автономном действии одиночного насоса — 530 м³/ч (на рис. 105 точка пересечения характеристики насоса и берегового трубопровода). Точка же пересечения суммарной характеристики параллельного

включения насосов и характеристики берегового трубопровода позволит нам определить величину подачи этих двух насосов, которая составит 745 м³/ч.

Напор при автономном включении одного насоса составляет 137,5 м, а при использовании двух насосов при параллельном включении — 210 м м.

Для того чтобы определить, насколько изменится давление в трубопроводе, используем уже известную нам формулу

H=P H /p ·g

откуда

P H = p ·g ·H

Из таблицы термодинамических характеристик пропана определяем его плотность при температуре -40° С, которая составит 578 кг/м3. Подставив численные значения плотности р, напора Н и ускорения свободного падения g, получим:

Рис. 106. Последовательное включение двух насосов в систему простого трубопровода (пример 2)

при автономном действии насоса

P H =578 • 9,81 • 137,5 = 779 649 Па = 779 649 • 10-5 = 7,8 бара;

при параллельном включении насосов

P H = 578 .9,81 ·210=1 190 742 Па =1 190742 • 10-5 = 11,9 бара.

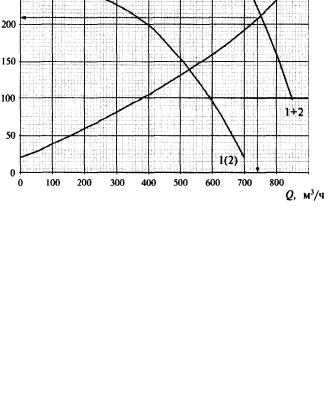

Пример 2. Определим, как изменится давление в грузовом трубопроводе при выгрузке пропана с температурой —40° С при последовательном подключении в трубопровод бустерного насоса (характеристики бустерного насоса такие же, как и грузового насоса).

Решение: Используя напорные характеристики грузового 7 и бустерного 2 насосов (рис. 106), строим результирующую напорную характеристику насосов, включенных последовательно (1+2). При данной подаче грузового насоса (530 м³/ч) определим величину напора. Для автономно действующего насоса она составит 130 м, а при последовательном включении грузового и бустерных насосов — 220 м. Для определения величины давления в трубопроводе используем ту же формулу, что и в первой задаче.

Для автономно действующего насоса получим

PH = 578 • 9,81 • 130 = 676 130 Па = 676 130 • 10-5 = 6,8 бара,

а для последовательно включенных насосов

PH = 578 • 9,81 • 220 = 1 247 440 Па = 1 247 440 • 10-5 = 12,5 бара.

Пример З. Рассчитаем безопасное время закрытия клапана грузового трубопровода при погрузке пропана. Температура пропана -20° С, давление в грузовом трубопроводе 7,0 бар, длина грузового трубопровода 1200 м, скорость звука в пропане составляет 1060 м/с.

Решение: Определим время гидравлического удара по формуле

Т= 2L/aT= 2 • 1200/1060 = 2,26 с.

Далее рассчитаем время безопасного закрытия клапана при t,/T> 5: t3 = Т · 5 =2,26 .5= 11,3с.